Laden von Li-Ionen-Batterien

Energiequelle Batterie

Fortsetzung des Artikels von Teil 1

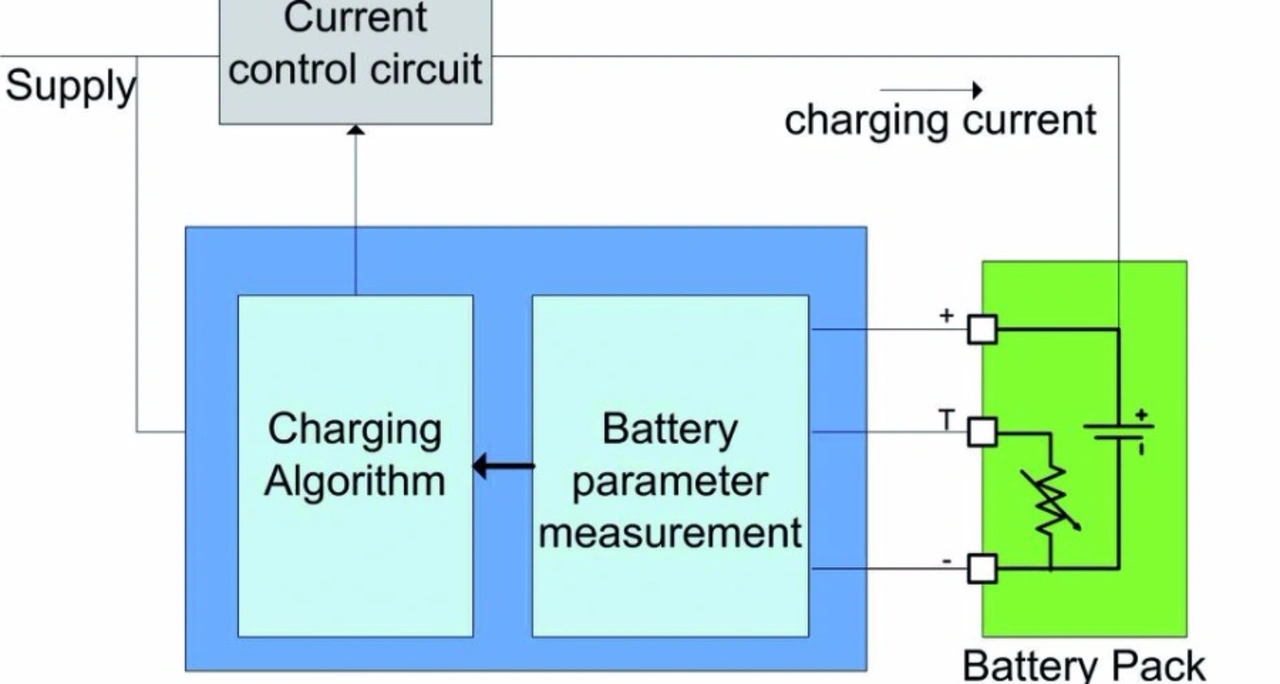

Architektur des Ladegeräts

Für die Implementierung eines Batterieladers gibt es zwei Möglichkeiten: Entweder der Entwickler verwendet ein spezielles Batterielade-IC oder einen universellen Mikrocontroller. Batterielade-ICs unterliegen bei der Konfigurierbarkeit und den Optionen zur Benutzerschnittstelle, z. B. LED-Anzeige, zwar einigen Beschränkungen, sind jedoch schnell installiert. Mikrocontroller erfordern mehr Entwicklungszeit, sind konfigurierbar und ermöglichen weitere Funktionen, wie die Berechnung des Batterieladezustands (SOC) oder das Senden von Informationen an den Host-Prozessor des Systems. Mikrocontroller haben keine, für das Laden erforderliche Leistungshalbleiter, sie sind auf externe BJTs oder MOSFETs angewiesen.

Aus dem Ladeprofil lässt sich ableiten, dass ein Lithium-Ionen-Batterieladegerät mit einer Zelle, eine regelbare Konstantstromquelle benötigt. Diese Stromquelle wird je nach Ladezustand unterschiedlich gesteuert. Für die Implementierung des CCCV-Verfahrens unter Verwendung eines Mikrocontrollers, sind folgende Funktionsblöcke erforderlich (Bild 2):

- Stromregelung

- Messschaltung für die Batterieparameter (Spannung, Strom, Temperatur)

- Ladealgorithmus (zur Implementierung des CCCV-Profils)

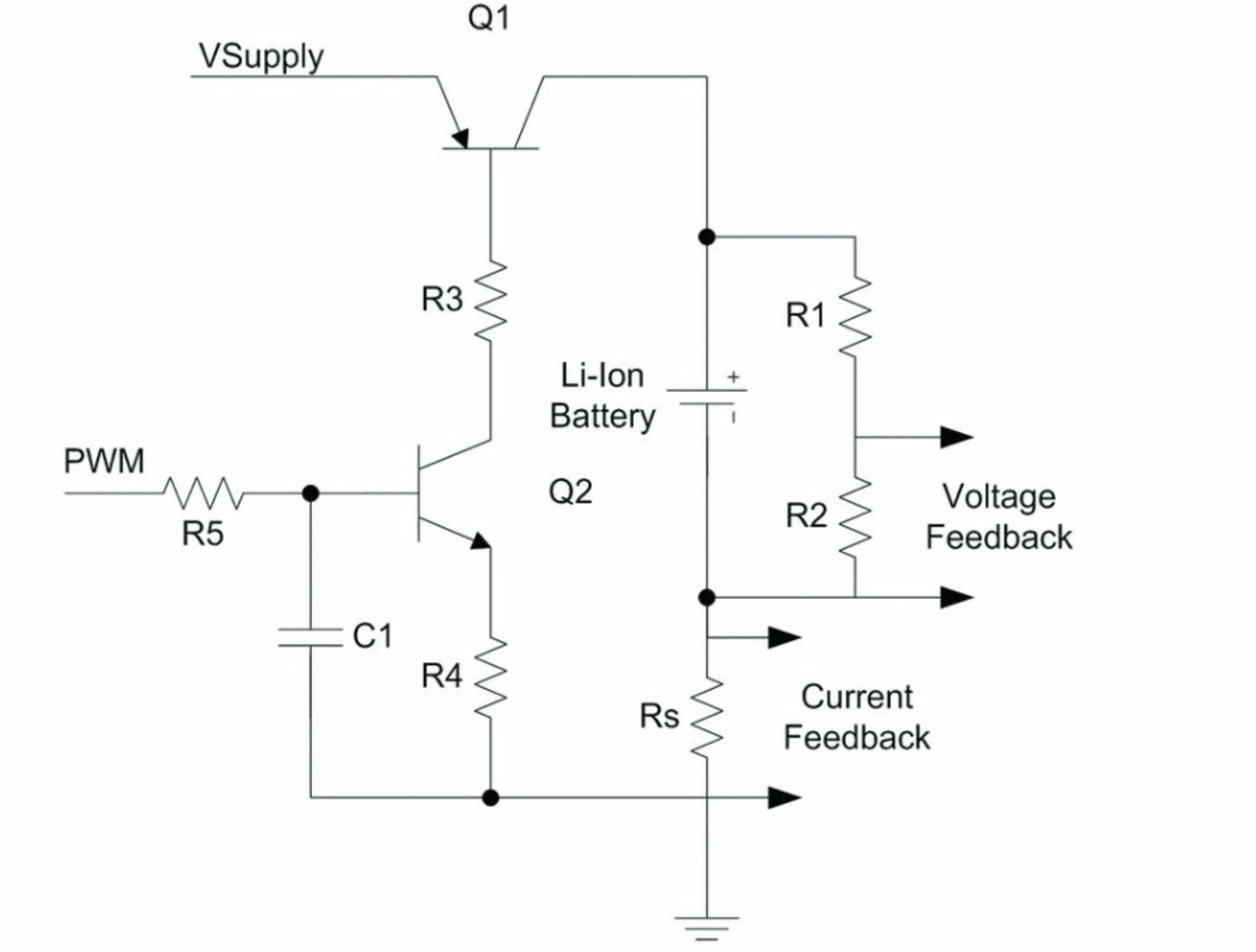

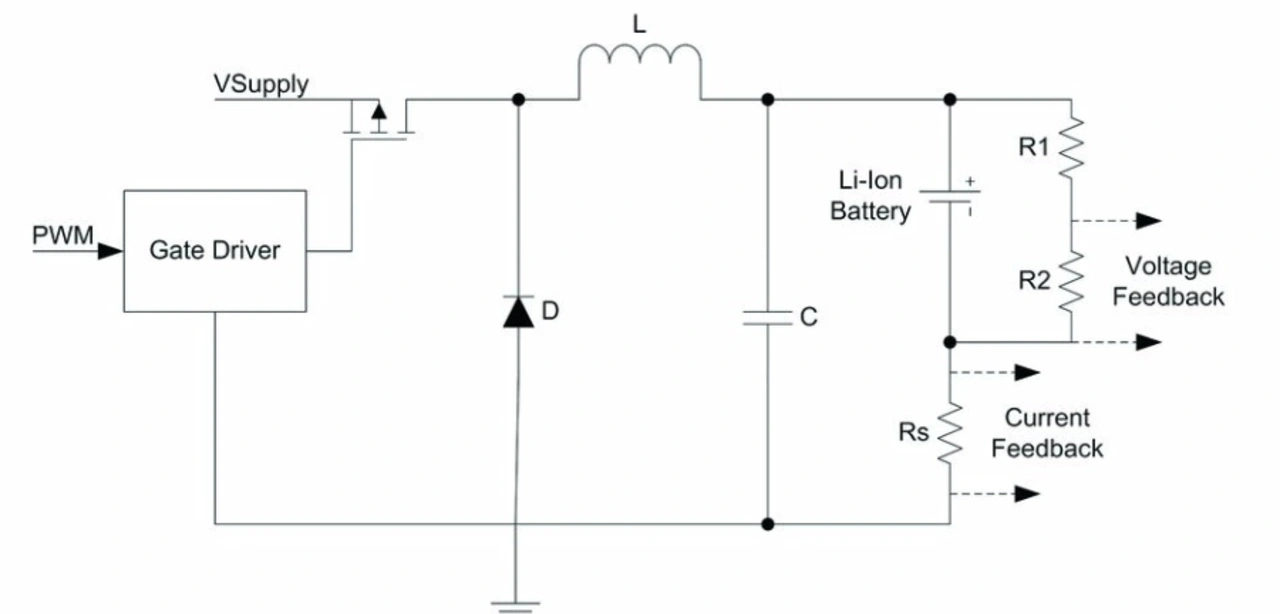

Der Strom wird mit der Spannungsquelle und Strom-Rückmelde-Einheit geregelt. Das Prinzip ist ein gewöhnliches Regelsystem mit Gegenkopplung. Das Regelsignal wird generiert, indem der Ladestrom einen niederohmigen Widerstand durchläuft, an dem die elektrische Spannung abfällt. Die Spannungsquelle kann auf zwei Arten realisiert werden:

- Lineare Topologie

- Schaltregler in Buck- oder Boost-Topologie

Die lineare Topologie arbeitet mit einem in Reihe geschalteten Regelelement (BJT oder MOSFET) im linearen Modus (Bild 3).

Der Ladestrom wird über die Steuerspannung des Regeltransistors Q1 bestimmt. Ein A/D-Wandler oder Pulsweitenmodulator (PWM) mit externem RC-Tiefpassfilter erzeugt die Steuerspannung. Lineare Verfahren eignen sich für niedrige Ladeströme < 1 A aufgrund der Verlustleistung des Regelelements.

Die Schaltregler-Topologie hat einen geringen Bedarf an elektrischer Leistung und ist für höhere Ladeströme geeignet. Der Schaltkreis des Ladegeräts mit Abwärts-Schaltregler (Buck-Regler) ist in Bild 4 gezeigt. Der Ladestrom wird durch das Tastverhältnis der Ansteuerimpulse für den MOSFET bestimmt.

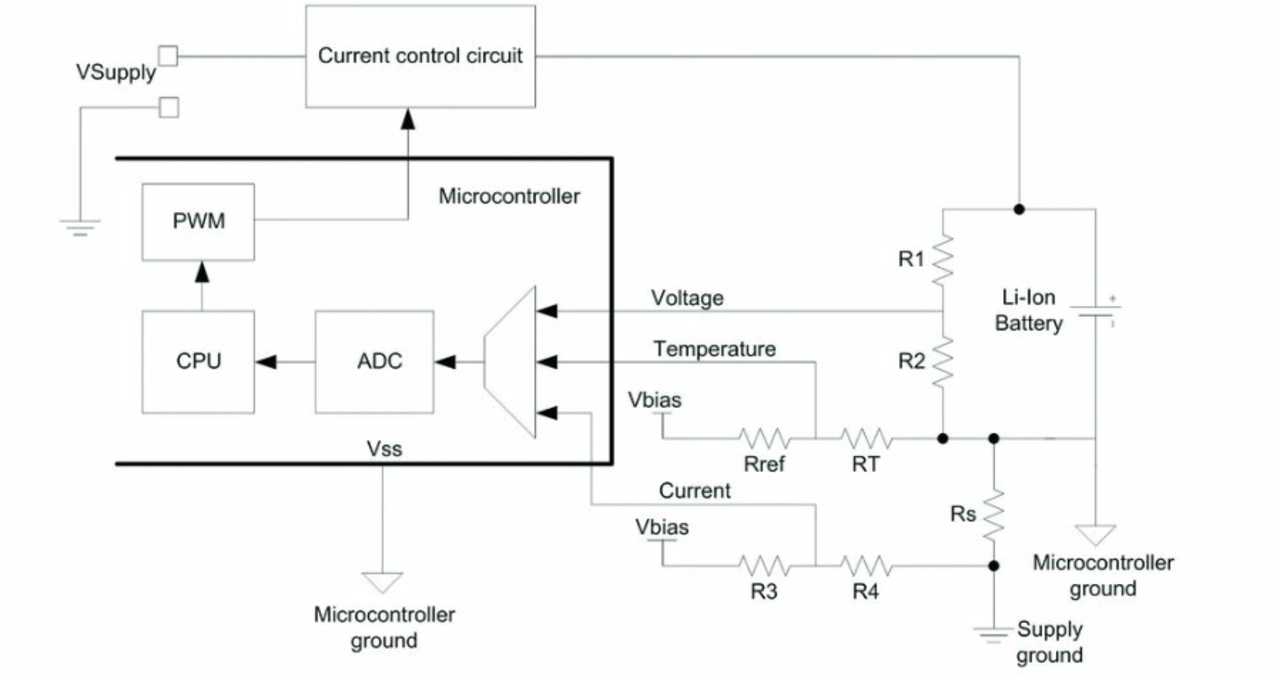

Ein A/D-Wandler erzeugt die benötigten Rückmeldesignale zur Messung der Batterieparameter. Die Bilder 3 und 4 zeigen die Schaltkreise, welche die Signale für Batterie-spannung und elektrischen Strom erzeugen. Dies sind Differenzsignale. Die Messung von Differenzsignalen bewerkstelligen differenzielle A/D-Wandler; für gewöhnlich haben Mikrocontroller jedoch unsymmetrische Wandler. Die Schaltungen von Bild 4 und Bild 5 können zur Bestimmung von Differenzsignalen einfach verändert werden.

Ein unsymmetrisches Signal für die drei Parameter Spannung, Strom und Temperatur wird erzeugt, indem die Masse des Mikrocontrollers von der Masse der Spannungsversorgung getrennt wird. Der Minuspol der Batterie wird zur Masse des Mikrocontrollers. Die Rückmeldesignale für Spannung, Strom und Temperatur liegen gegen die Masse des Mikrocontrollers an. Auf diese Weise kann ein unsymmetrischer A/D-Wandler verwendet werden.

Während die Batterie geladen wird, muss bei Stromrückmeldungen eine positive Offset-Spannung eingebracht werden, da Rückmeldespannungen negativ sind. Die Widerstände R3 und R4 stellen die benötigte Offset-Spannung bereit (Bild 5). Mit Hilfe von Batteriealgorithmen wird die Regelschleife geschlossen.

Ein Prozessor (CPU) nimmt die Werte des A/D-Wandlers für

Batteriespannung, Ladestrom und Temperatur auf und steuert damit das PWM-Tastverhältnis entsprechend des Ladeprofils. Die Samplingrate, mit der die CPU den A/D-Wandler abfragt und das PWM-Signal steuert, hängt vom gewählten Kompromiss zwischen der Reaktionsgeschwindigkeit des Regelkreises und der vorgesehenen CPU-Bandbreite ab.

- Energiequelle Batterie

- Architektur des Ladegeräts

- Parameter des A/D-Wandlers