Sensorik

Bypass am Gasfluss

Gasflussmessung ist bei Applikationen mit hohen Anforderungen an die Präzision und Kosteneffizienz – wie in der Medizintechnik – eine große Herausforderung. Dabei hat sich in den letzten Jahren gezeigt, dass mikro-thermische Flusssensoren anderen Technologien gegenüber gewisse Vorzüge haben.

Es gibt viele Methoden, um den Gasdurchfluss zu messen: mechanische Volumenzähler, Schwebekörper- und Differenzdruckmessung, Ultraschall-, Coriolis-, magnetisch-induktive sowie thermische Durchflussmesser.

Messmethoden ohne Kontakt zwischen Gas und Sensor sind teuer und kommen deshalb für viele Anwendungen nicht in Frage.

Bei der klassischen Differenzdruckmethode, bei der über die Verbiegung der Sensor-Membran der Druckabfall über einer Blende gemessen wird, führen hingegen Hysterese-Effekte und die Ermüdung der Membran zu Driftproblemen und mangelnder Nullpunktgenauigkeit.

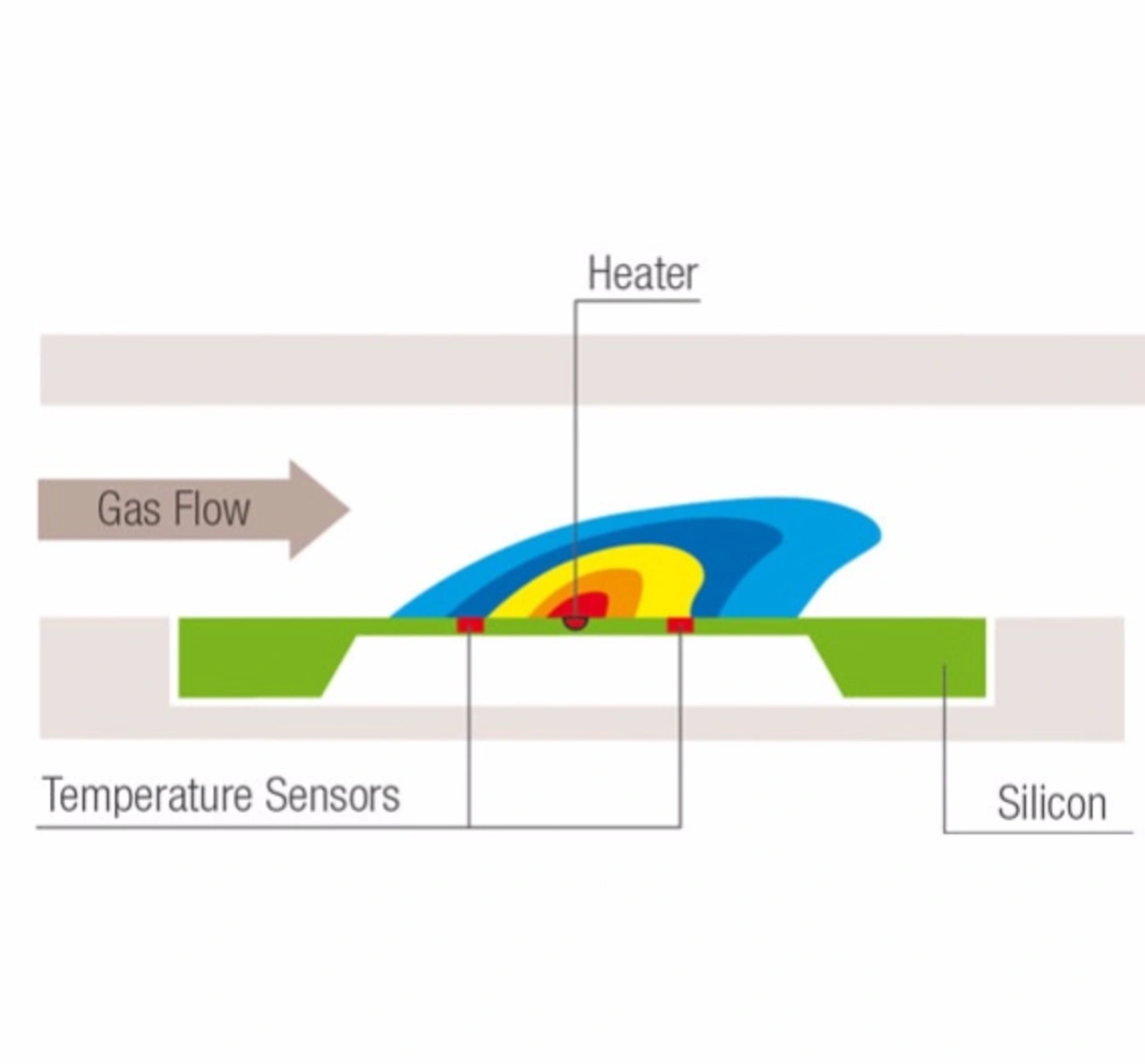

Weit verbreitet sind folglich Messtechniken, die auf thermischen Prinzipien beruhen. Beim Hitzdraht-Anemometer wird die Abkühlung eines elektrisch beheizten Drahtes gemessen, dessen elektrischer Widerstand temperaturabhängig ist. Technisch fortgeschrittene Verfahren basieren auf einem Heizer und mindestens zwei Temperatursensoren, welche den Wärmetransport durch das Gas messen (Bild 1). Man spricht von mikrothermischen Sensoren, wenn das Sensorelement auf nur wenige Quadratmillimeter großen Mikrochips integriert ist.

Mikrothermische Sensorik

Mikrothermische Sensoren zeigen für viele Applikationen Vorteile. Die geringe Sensorgröße und die Verwendung von standardisierten Produktionsverfahren aus der Halbleiterindustrie gewährleisten eine konstant hohe Produktionsqualität bei gleichzeitig moderaten Stückkosten dank Skaleneffekten der Massenproduktion. Moderne Sensorelemente messen außerdem deutlich präziser als klassische Hitzdraht-Anemometer, eine Glasbeschichtung über dem Sensorelement bewirkt Korrosionsschutz. In verschiedenen Industriezweigen wie der Medizintechnik oder Automobilindustrie ist dieses Verfahren folglich für die Gasflussmessung das Mittel der Wahl.

Der direkte Kontakt mit dem Gas bringt bei thermischen Sensoren auch Herausforderungen mit sich. Weil die Flussgeschwindigkeit nur punktuell bestimmt wird, ist die Extrapolation auf den Gesamtfluss von der Geschwindigkeitsverteilung im Rohr abhängig. Diese ist wiederum von den Einlaufbedingungen abhängig: Eine Rohrbiegung kurz vor dem Sensor, unterschiedliche Beschaffenheiten der Rohrinnenfläche oder Ecken und Kanten im Strömungskanal verändern das Messresultat. Dazu kann bei stark verschmutzter Luft die Messzelle verunreinigt werden.

Design einer Bypass-Lösung

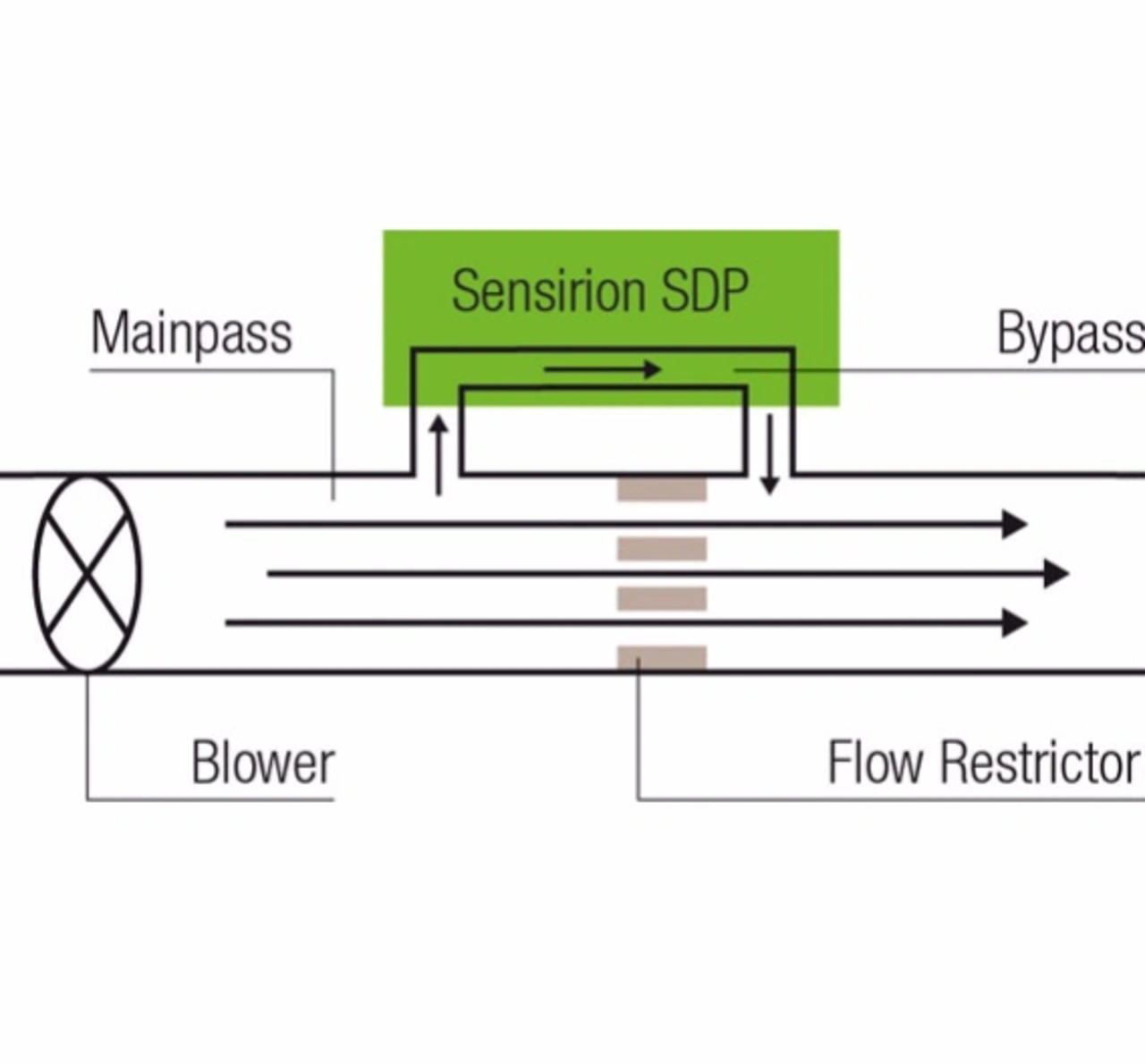

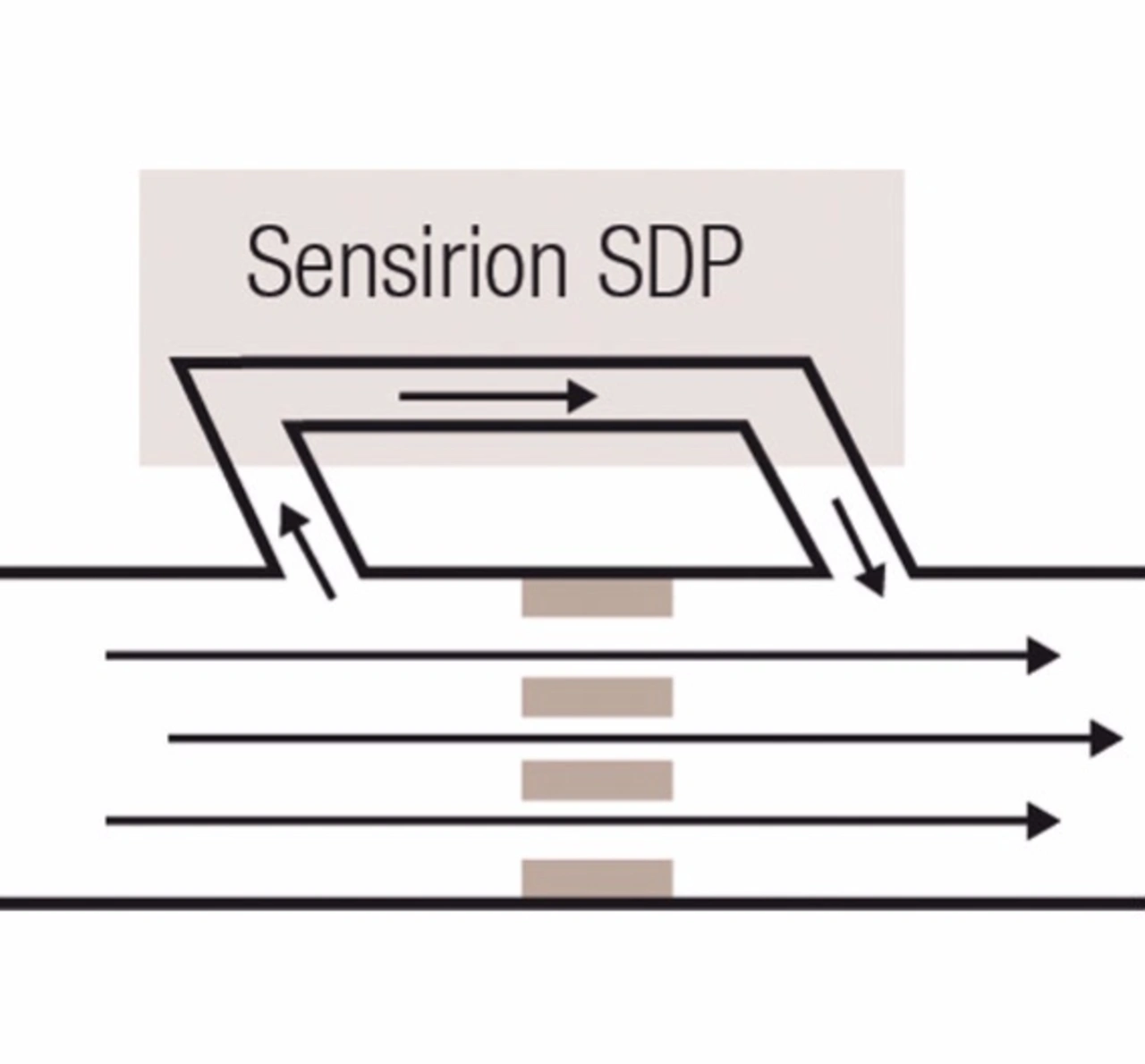

Eine gute Lösung, um dem zu begegnen, ist, den Sensorchip in einem Bypass zu platzieren. Eine Blende, eine Venturi-Düse oder Lamellen erzeugen eine Druckdifferenz, welche einen kleinen Teil des Gasflusses durch einen Seitenkanal leitet (Bild 2). Der mikrothermische Flusssensor steht dabei für hohe Genauigkeit, Reproduzierbarkeit und Stabilität, vor allem bei sehr kleinen Flussraten. Ein gutes Druckabfallelement im Bypass hat den Vorteil, dass der Differenzdruckaufbau weniger sensibel auf Veränderungen der Einlaufbedingungen reagiert. Die Massenträgheit, das durchdachte Design der Abgriffe und der geringe Fluss im Bypass sorgen zudem dafür, dass nur sehr sauberes Gas den Sensor erreicht.

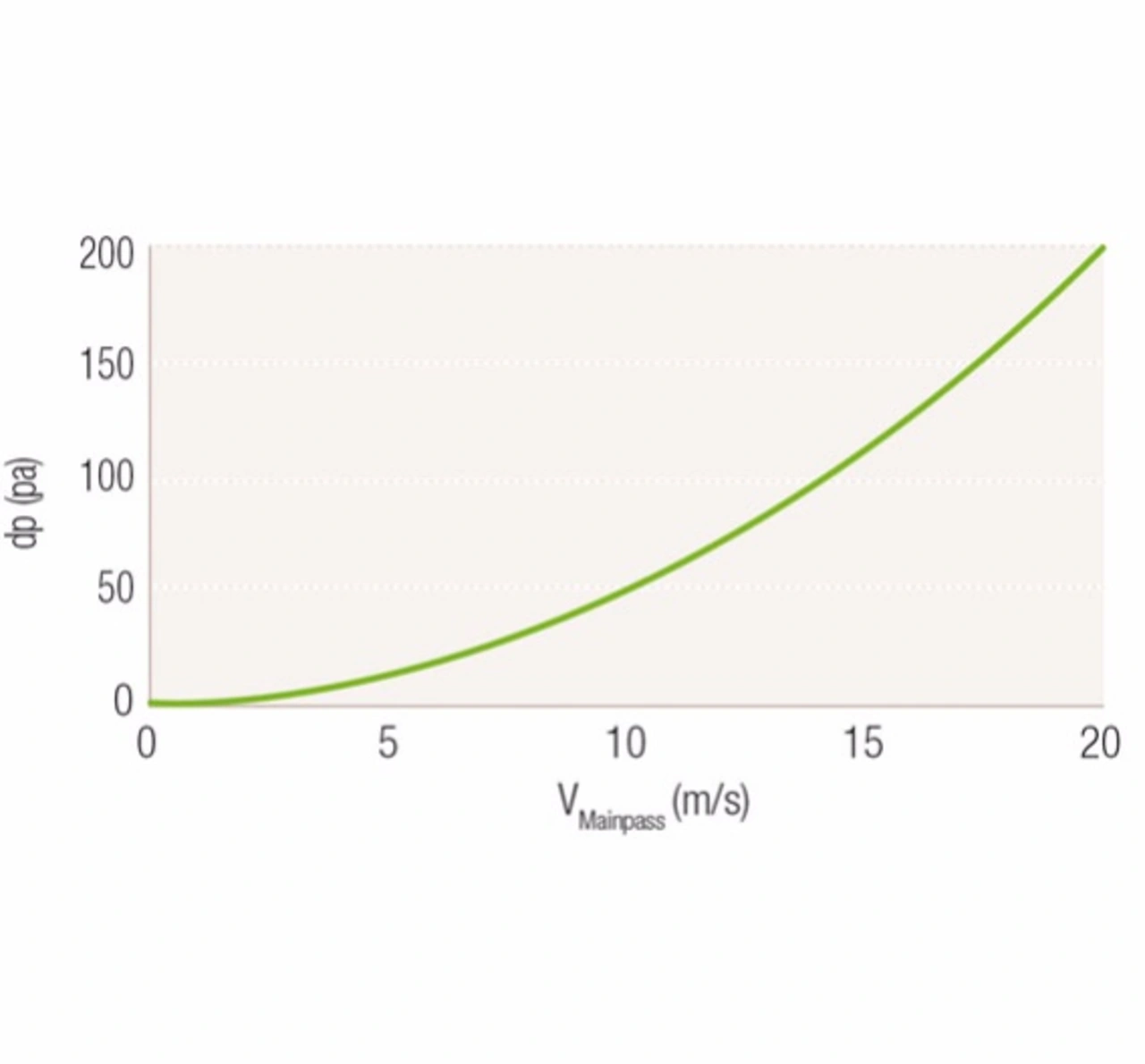

Eine Blende hat die Aufgabe, den Widerstand des Gasflusses geringfügig zu erhöhen und dadurch einen Differenzdruck über der Blende zu erzeugen. Physikalisch geschieht dies auf zwei Arten. Erstens führt Reibung zwischen dem Gas und den Wandflächen der Blende zu einem Druckabfall, der linear mit dem Fluss zunimmt. Zweitens führen Stirnflächen und deren Kanten zu Turbulenzen und damit zu einem Druckabfall, der quadratisch mit dem Fluss zunimmt. In der Praxis sind Blenden immer eine Mischung von beiden Arten. Folglich ist die Druck/Fluss-Charakteristik eine Kombination aus linearen und quadratischen Anteilen (Bild 3).Welche der beiden Charakteristiken überwiegt, hängt vom Design der Blende ab. Dabei ist in der Regel eine lineare Charakteristik zu bevorzugen, weil dies die Sensitivität bei kleinem Fluss erhöht, den Nullpunkt stabilisiert und außerdem bei hohen Flussraten den Druckabfall kleiner hält.

Als Regel gilt, dass eine Blende aus möglichst viel Wand- und möglichst wenig Stirnfläche bestehen soll.

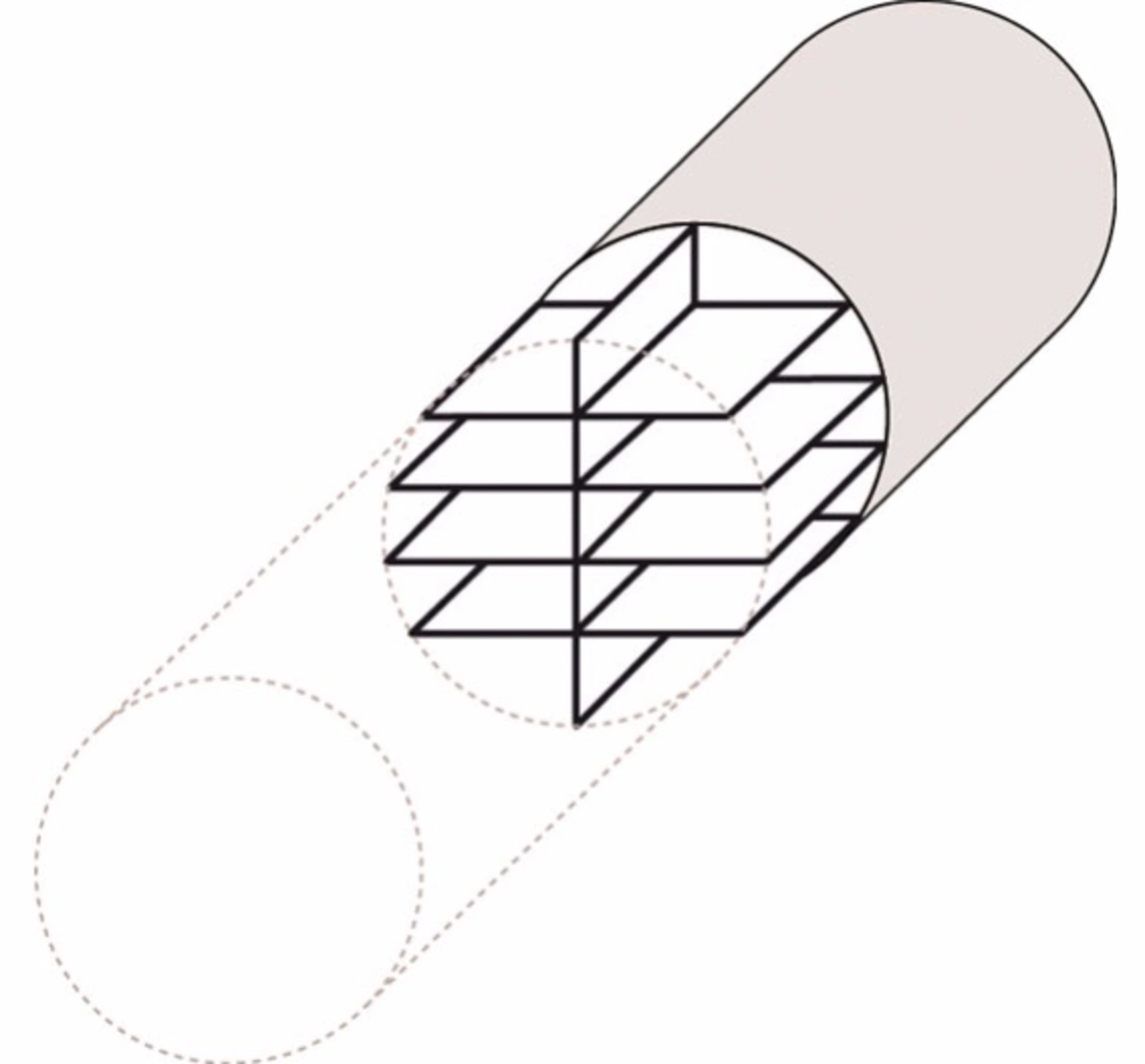

Eher ungeeignet sind klassische Ringblenden, ideal aber teuer sind dünne Honigwaben-Strukturen.

Als einfaches und gut geeignetes Design hat sich eine Anordnung von Lamellen herausgestellt (Bild 4).

Abgriff und Einlauf

Dank der Massenträgheit hat es im Bypass generell weniger Staubpartikel als im Hauptkanal. Ein geeignetes Design der Abgrifflöcher verbessert dies nochmals wesentlich.

Der Abgriffkanal sollte rückwärtsgerichtet sein, so dass das Gas um mehr als 90° drehen muss, um zum Sensor zu gelangen. Weiter hat sich gezeigt, dass Führungslamellen vor dem Abgriff den Fluss stabil und laminar halten, und damit das Rauschen des Messsignals verringern. Nicht zuletzt sollte das Loch beim Abgriff klein sein, idealerweise mit einem Durchmesser von 0,6 mm (Bild 5).

Auch wenn die Messung im Bypass-Verfahren weniger sensibel auf Veränderungen der Einlassbedingungen reagiert, ist es sinnvoll, diese Bedingungen beim Produktdesign zu berücksichtigen. Idealerweise gibt es im Rohr unmittelbar vor der Messstelle keine scharfen Kurven oder Kanten und keine abrupten Änderungen des Rohrquerschnitts. Und wenn doch? Dann kann ein über den Gesamtdurchmesser gleichmäßig verteilter Flusswiderstand (z. B. ein Sieb) vor dem Sensor Turbulenzen und unerwünschte Einflüsse der Einlassbedingungen stabilisieren.

Welcher Sensor soll es sein?

Mit dem richtigen Sensor ist die Flussmessung im Bypass ein verlässliches und kostengünstiges Messverfahren. Differenzdrucksensoren, wie die von Sensirion, sind auf das entsprechende Anforderungsprofil abgestimmt. So hilft eine kleine Baugrösse, den Bypass und damit den Platzbedarf für die Flussmessung klein zu halten. Durchflussbasierte thermische Differenzdrucksensoren haben eine angemessene Empfindlichkeit und um den Nullpunkt hohe Stabilität. Daraus resultiert ein sehr großer Messbereich (hoher Dynamikumfang oder hohes Turn-Down-Ratio). Außerdem sind diese Sensoren trotz thermischem Durchflussmessverfahren so kalibriert, dass sie den angelegten Differenzdruck messen. Somit sind sie problemlos auswechselbar. Sensirion bietet eine Temperaturkompensation, die auf die spezifischen Gegebenheiten der Bypass-Gasflussmessung optimiert ist. Bei gutem Design und hinreichender Produktionsgenauigkeit des Hauptkanals kann in vielen Fällen eine Endkalibration des Gesamtsystems entfallen.

Massenfluss-Temperaturkompensation

Die "Massenfluss-Temperaturkompensation" von Differenzdrucksensoren vereinfacht das Messen des Gasdurchflusses im Bypass-Prinzip. Die im Sensor integrierte Kalibration ist dabei so ausgelegt, dass sich damit Flüsse über den gesamten Temperaturbereich korrekt messen lassen. Das heißt also, dass die Umrechnung des Differenzdruckausgangssignals in Massen- oder Volumenfluss keiner zusätzlichen Temperaturkompensation bedarf. Der Anwender erspart sich damit eine aufwendige Charakterisierung des Bypass-Systems über verschiedene Fluss-/Temperaturmesspunkte.

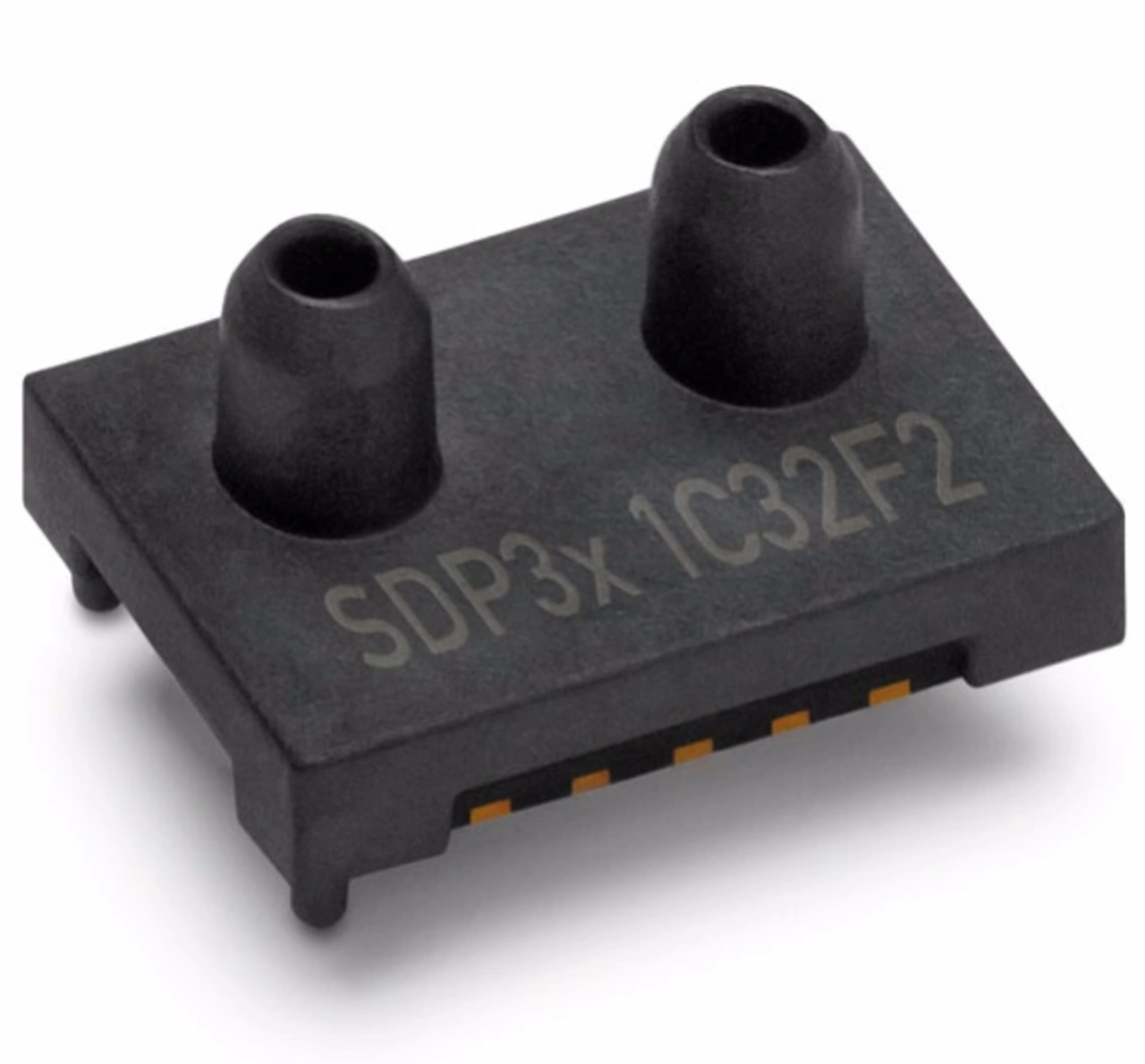

Sensirions aktueller Differenzdrucksensor "SDP3x" misst nur 5 mm x 8 mm x 5 mm und erschließt damit neue Anwendungs- und Integrationsmöglichkeiten. Weiter ist der Baustein reflow-lötbar und bietet neue Funktionen wie mehrfache I2C-Adressen oder Interrupt-Funktionen. Die Ansprechfrequenz bei 16 bit Auflösung beträgt 2 kHz.

Über den Autor:

Andries Bosma ist Product Manager Gas Flow/Differential Pressure bei Sensirion.