Dr. Steffen Metzger, Infineon

Warum SiC-MOSFETs für 650 Volt?

Mitte Februar 2020 hat Infineon seine Siliziumkarbid-MOSFETs mit einer Serie mit 650 V Sperrspannung nach unten erweitert. Wir fragten Dr. Steffen Metzger, Senior Director High Voltage Conversion in der Power Management & Multimarket Division, warum.

DESIGN&ELEKTRONIK: Herr Dr. Metzger, normalerweise schielt man mit Siliziumkarbid-Bauteilen eher zu höheren Spannungen Richtung 1700 Volt oder 3,3 kV. Warum hat Infineon sich entschlossen, seine CoolSiC-Familie nach unten zu erweitern?

Metzger: Sie haben Recht, Siliziumkarbid eignet sich aufgrund seiner physikalischen Eigenschaften, beispielsweise wegen der hohen thermischen Leitfähigkeit, für Anwendungen mit hohen Spannungen bis etwa drei Kilovolt. Die besonderen Eigenschaften dieses Wide-Bandgap-Materials kommen aber bereits ab Spannungen von etwa 650 Volt zum Tragen.

D&E: Welchen Markt adressieren Sie mit diesen 650-Volt-Bauteilen?

Metzger: Wir denken da beispielsweise an leistungsstarke Schaltnetzteile für Serveranwendungen und Telekommunikationsanlagen, aber auch an USV-Systeme, Solarumrichter und Ladesysteme für Elektroautos.

D&E: Gerade bei 650 Volt konkurrieren nun drei Halbleitertechnologien: Superjunction-MOSFETs, Galliumnitrid-HEMTs und nun SiC-MOSFETs. Gibt es da überhaupt noch Platz für die vergleichsweise teure SiC-Technologie?

Metzger: Es gibt Platz für eine dritte Technologie, auch wenn diese drei Halbleitertechnologien eine gewisse Schnittmenge haben. Wie erwarten nicht, dass sich der Leistungselektronikmarkt komplett von Silizium abwendet hin zu Wide-Bandgap-Halbleitern, es wird wohl eher auf eine Koexistenz dieser drei Technologien hinauslaufen. Wir bei Infineon positionieren diese daher wie folgt: Silizium bleibt eine Technologie mit optimaler Preisperformance. Das heißt, wenn der Anwender einen Schalter sucht, der gut und gleichzeitig günstig ist, dann wird er auch in Zukunft zu Superjunction-MOSFETs aus Silizium greifen.

Im High-End-Bereich kommen Anwender aber um Wide-Bandgap-Materialien nicht herum. Benötigt der Anwender also den höchsten Wirkungsgrad und die allerhöchste Leistungsdichte, dann wird er bei Galliumnitrid fündig. Sucht er jedoch einen Schalter mit sehr hoher Performance kombiniert mit einer extrem hohen Robustheit – vor allem thermisch –, dann ist Siliziumkarbid die richtige Wahl.

Jobangebote+ passend zum Thema

D&E: Können Sie mir den Systemvorteil von SiC an einem Anwendungsbeispiel konkretisieren?

Metzger: Nehmen wir als Beispiel die Stromversorgung für eine Telekommunikationsanlage. Diese ist oft im Außenbereich installiert, und daher der Witterung ausgesetzt. Im Sommer scheint die Sonne darauf, im Winter wiederum ist es bitter kalt. Das sind Anwendungsbereiche bei denen man zu Siliziumkarbid greift.

Um ein etwas technischeres Beispiel zu bringen, lassen Sie uns die PFC-Stufe eines Schaltnetzteils betrachten. Wenn ein Kunde damit höchste Effizienz sicherstellen will – etwa für ein Rechenzentrum, das sehr viel Strom verbraucht –, kann er dies mit Siliziumprodukten erreichen, zum Beispiel durch den Einsatz einer sogenannten Dual-Boost-Topologie. Die ist aber verhältnismäßig teuer und komplex.

Alternativ kann er eine einfache Totem-Pole-Topologie verwenden, bei der Superjunction-MOSFETs wegen ihrer technischen Eigenschaften nicht eingesetzt werden können. Für die Totem-Pole-Konfiguration geeignet sind aber die CoolSiC-Schalter. Die 650-V-SiC-MOSFETs von Infineon erreichen dabei nicht nur höchste Effizienz, sie sind auch einfach zu integrieren und mit Blick auf die Systemkosten relativ günstig.

D&E: Ab wann sind die neuen 650-Volt-Bauteile verfügbar?

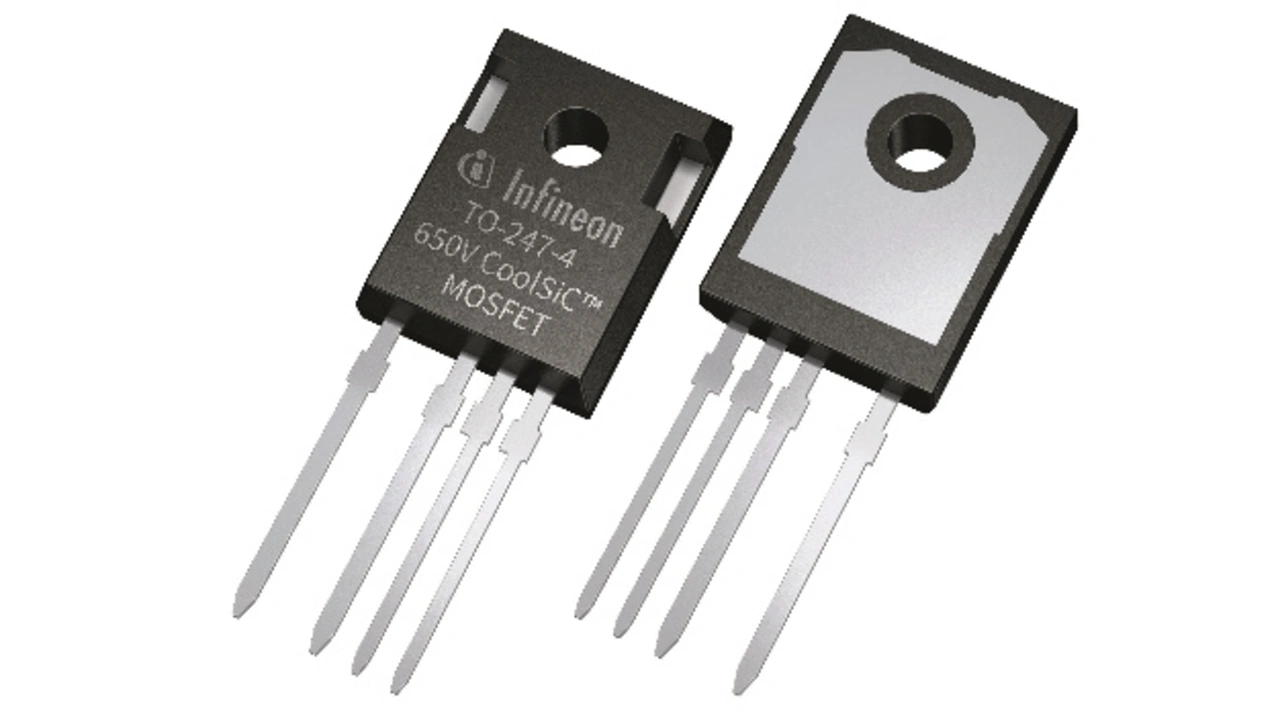

Metzger: Sie können ab sofort und auch in größeren Stückzahlen bestellt werden. Die Familie umfasst acht Varianten, die in zwei TO-247-Gehäusevarianten für die Durchsteckmontage erhältlich sind – eines mit drei Anschlüssen, eines mit einem zusätzlichen Kelvin-Source-Pin. Drei dedizierte Gate-Treiber-ICs aus der EiceDriver-Familie ergänzen das Angebot. Das Portfolio werden wir nun zügig um SMD-Gehäuse erweitern.

D&E: In den letzten Monaten haben Marktbegleiter wie STMicroelectronics und ON Semiconductor sich SiC-Rohwafer-Hersteller gekauft beziehungsweise angekündigt, eine eigene Substrat-Fertigung aufzubauen (siehe [1,2]; Anm. d. Red.). Infineon hatte dies ja mit der Übernahme von Wolfspeed beabsichtigt, was aber letztlich von den US-Wettbewerbsbehörden nicht genehmigt wurde. Wie sieht man bei Infineon die Entwicklung, dass viele Mitbewerber nach vertikaler Integration streben? Beabsichtigt Infineon nun neuerlich, einen Rohwafer-Hersteller zu kaufen?

Metzger: Sie verstehen sicher, dass ich mich an dieser Stelle nicht zu Akquisitionen äußern kann. Aber wie Sie ja wissen, haben wir uns in den letzten Monaten und Jahren systematisch um das Thema Liefersicherheit von SiC-Grundmaterial gekümmert. Dazu haben wir eine Reihe von Lieferverträgen mit einer Reihe solcher Hersteller abgeschlossen (siehe [3]; Anm. d. Red.).

Außerdem haben wir im November 2018 die Dresdner Firma Siltectra übernommen (siehe [4]; Anm. d. Red.). Mit deren ColdSplit-Technologie lassen sich aus einem Standard-SiC-Wafer mehrere dünne Scheiben herstellen.

D&E: Dr. Peter Wawer, der Division President IPC bei Infineon, sagte mir damals in diesem Zusammenhang, dass ColdSplit bis zum Jahr 2023 für die Massenfertigung reif sein könnte (siehe [5]; Anm. d. Red.). Halten Sie diesem Zeitplan für realistisch?

Metzger: Auf der electronica 2018 haben wir kommuniziert, dass das Verfahren innerhalb von drei bis fünf Jahren fertigungsreif ist. Das gilt auch weiterhin, wir stehen voll im Zeitplan.

D&E: Herr Dr. Metzger, herzlichen Dank für das Gespräch.

Das Interview führte Ralf Higgelke.

REFERENZEN

[1] Heinz Arnold, STMicroelectronics: SiC-Hersteller Norstel übernommen, Elektroniknet

[2] Ralf Higgelke, Siliziumkarbid: Kampf um die Hoheit über die Lieferkette, Elektroniknet

[3] Ralf Higgelke, Infineon und Cree: Langfristiger Liefervertrag für Siliziumkarbid-Wafer, Elektroniknet,

[4] Heinz Arnold, Infineon kauft Siltectra: 124 Mio. Euro für SiC-Spezialisten, Elektroniknet

[5] Ralf Higgelke, Interview mit Dr. Peter Wawer: Warum Infineon Siltectra gekauft hat, Elektroniknet