Intersil

Der steigenden Energiedichte zu Leibe rücken

Fortsetzung des Artikels von Teil 1

3D-Stacking

Ein Aspekt der Leistungswandlung, die es den Hersteller und Entwickler erschwert, die Gesamtgröße zu reduzieren, sind die benötigten leistungsfähigen Spulen. Nachdem der Betrieb dieser Komponenten durch ihre physikalische Charakteristik zum Großteil vorgegeben ist, kann es schwierig sein, die Forderungen nach kleiner Größe und hoher Performance unter einen Hut zu bringen. Spulen müssen im Allgemeinen physikalisch groß sein, um einen möglichst kleinen Gleichstromwiderstand (DCR) und möglichst geringe Eisenverluste aufzuweisen. Eine kleine Spule aufgrund von Platzbeschränkungen zu nutzen, verschlechtert die Performance. Allerdings müssen Entwickler diesen Kompromiss aus Platzgründen dennoch oft eingehen.

Jobangebote+ passend zum Thema

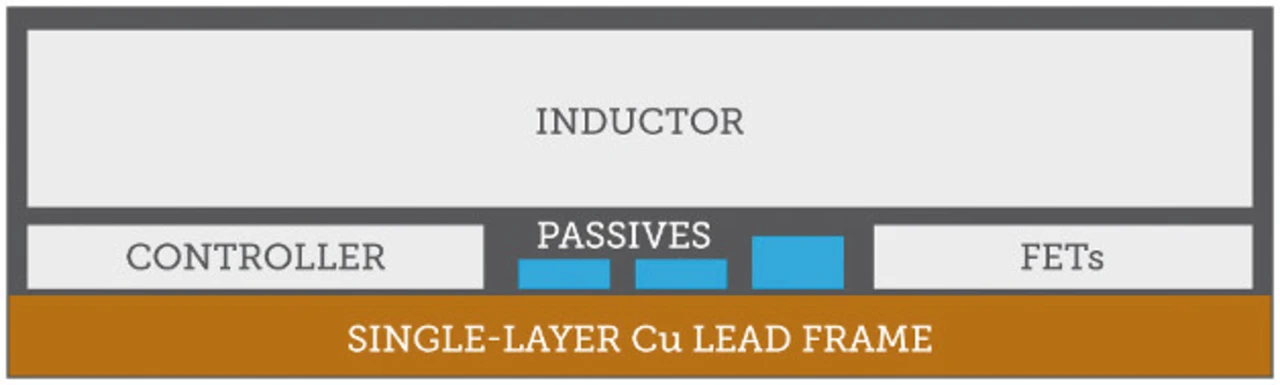

Es gibt aber eine Methode, mit der die Spulen vertikal (3D) über die anderen Leistungskomponenten gesetzt werden können, so dass sie eine Größe haben, die fast äquivalent zur Größe des Gesamtmoduls ist. Damit sind nicht nur größere Spulen möglich, sondern auch das benötigte Substrat kann kleiner ausfallen, weil die Spulen nicht mehr neben den anderen Komponenten auf das Substrat montiert werden müssen. Mit diesem Ansatz lässt sich ein deutlich kleinerer Gleichstromwiderstand in einem viel kleineren Modul erreichen. Die Vorteile dieses Ansatzes sind wirklich signifikant, was die Bilder 1a und 1b zeigen. Die Schnittdarstellung zeigt beide Techniken. In Bild 1a besteht das Substrat aus einer mehrlagigen Leiterplatte, die im Vergleich zu einem einlagigen Substrat eine größere Flexibilität beim Routen erlaubt, aber eine schlechtere Wärmeleitfähigkeit aufweist. Die Komponenten sind konventionell montiert; der Controller, die FETs und die passiven Komponenten sitzen nebeneinander, was wiederum Einschränkungen für die Gesamtgröße mit sich bringt und damit auch für die Größe der Spulen in x-, y- und z-Richtung. Die Form der Spulen hat auch einen entscheidenden Einfluss auf die Konvektionskühlung. Im Vergleich dazu ist im Bild 1b ein HDA-Gehäuse gezeigt, in dem die Spulen auf die anderen Komponenten aufgesetzt sind; ein Ansatz, der offensichtlich deutliche Vorteile hat. Die Nutzung eines einlagigen Substrats verbessert die thermische Leitfähigkeit, ohne aber die Flexibilität beim Routen einzuschränken. Die Montage der Spulen über den anderen Komponenten wiederum ermöglicht die Nutzung größerer Spulen, wodurch sich sowohl der gesamte Platzbedarf als auch der Gleichstromwiderstand (DCR) reduziert.