TFT-Prozess machts möglich

Billige ICs für das „Internet of Everything“

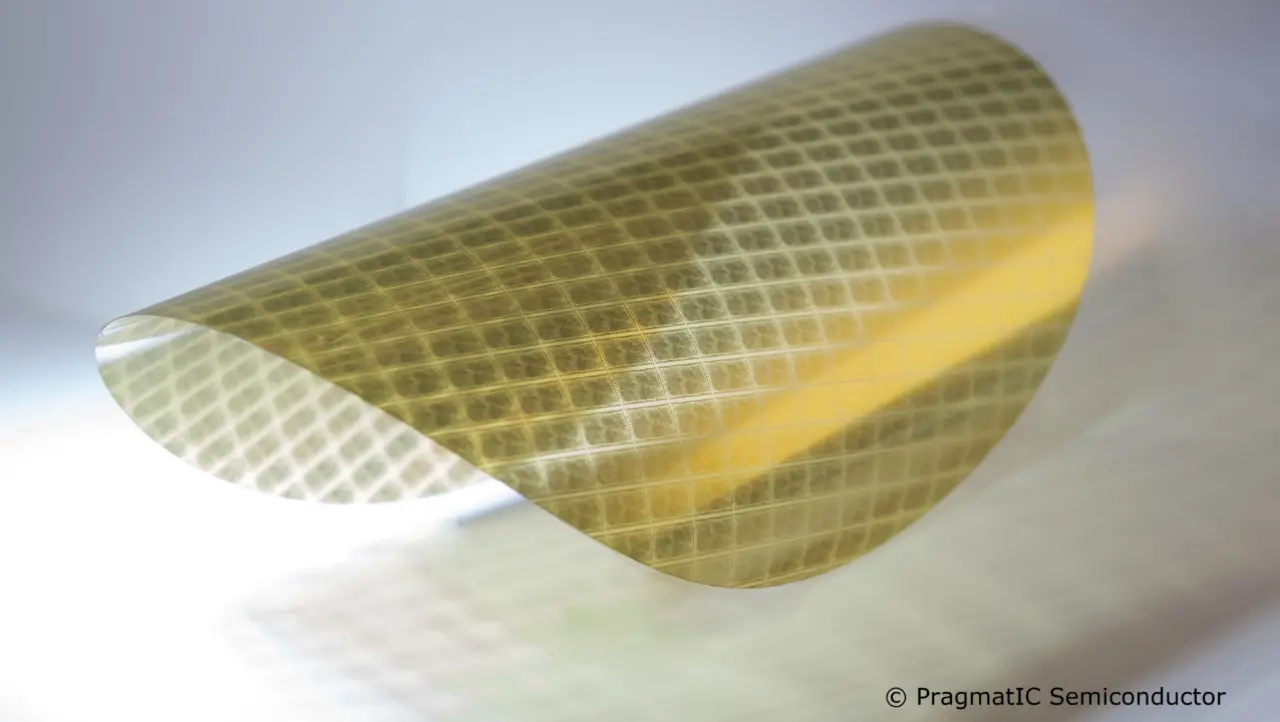

Der flexible 6502-Prozessor von PragmatIC Semiconductor – ein Marketing-Gag? Dahinter steckt ein völlig neuer Fertigungsprozess für Chips, die in Billionenstückzahlen bisher nicht erreichbare Märkte erobern.

Wir haben einen völlig neuen Halbleiterfertigungsprozess entwickelt: Dünnfilmtransistoren auf einem Polyimid-Substrat, mit dessen Hilfe wir die ICs in kleinen, sehr kostengünstigen, skalierbaren Fabs innerhalb von nur einem Tag herstellen können«, sagt Scott White, CEO von PragmatIC.

Was PragmatIC von anderen Herstellern völlig unterscheidet: der TFT-Prozess, den das Unternehmen über die vergangenen zehn Jahre entwickelt hat. Die Schaltung wird dabei direkt auf das flexible Polyimid-Substrat aufgebracht, kein Silizium-IC ist erforderlich.

Einige Hersteller wie beispielsweise die in Boise (Idaho) ansässige American Semiconductor schlagen einen anderen Weg ein. Sie verwenden in einem herkömmlichen CMOS-Prozess gefertigte Dies verschiedener Hersteller, die mechanisch gedünnt und auf ein Plastiksubstrat gesetzt werden. Weil das Silizium der ICs sehr dünn ist, sind die resultierenden Chips flexibler geworden, der Prozess kostet aber Geld. Immerhin lassen sie sich auf viele Gegenstände des Alltagslebens aufbringen.

Jobangebote+ passend zum Thema

»Allerdings löst diese Technik nicht das Grundproblem: die hohen Kosten für die Produktion der ICs auf Basis der konventionellen CMOS-Prozesse auf dem Siliziumsubstrat. Deshalb werden diese Chips nie das niedrige Preisniveau erreichen, das für die Märkte erforderlich ist, die wir für die Chips anvisieren, die mithilfe unseres Prozesses gefertigt werden. Unsere Chips sind um mindestens eine Größenordnung billiger.«

Deshalb freut er sich besonders, jetzt publikumswirksam die flexible Version des legendären 6502-Prozessors vorstellen zu können, der Mitte der 1970er-Jahre die PC-Revolution ausgelöst hatte. Denn Scott White will eine ähnliche Revolution initiieren: »Unserer Überzeugung nach müssen wir einen revolutionär neuen Halbleiterprozess entwickeln, der inhärent kostengünstig ist, damit sich die daraus resultierenden elektronischen Komponenten auf alle Alltagsgegenstände aufbringen lassen.« So wie der kostengünstige 6502 die PC-Ära einleitete, will er seine „FlexICs“ in das Internet of Everything bringen. Die Vision: Billionen von solchen ICs über die nächsten zehn Jahre für die „Vernetzung von allem“ zu produzieren.

Dazu eine kleine Zeitreise zurück ins Jahr 1975: Damals hatte MOS Technology den 6502-Prozessor vorgestellt. Er kostete nur ein Bruchteil dessen, was für Wettbewerbsprodukte damals bezahlt werden musste. Deshalb fand er unter anderem im Apple I und Apple II, im Commodore PET, im Commodore 64, im Nintendo Entertainment und Atari 2600 Einsatz. Noch heute wird er von Western Design Center (WDC) hergestellt, deren Lizenznehmer 6 Mrd. 65xx-Prozessoren ausgeliefert haben – und deren Stückzahlen um hunderte Millionen pro Jahr weiterwachsen.

WDC mit Sitz in Meza/Arizona wurde 1978 von Bill Mensch gegründet, der zuvor zusammen mit Chuck Peddle bei MOS Technology den 6502 entwickelt hatte. Beide stießen 1974 von Motorola zu MOS Technology, weil sie der Überzeugung waren, dass der von Motorola entwickelte 6800 zu teuer wäre, um in hohen Stückzahlen abgesetzt werden zu können. Doch damals herrschte die Meinung vor, dass niemand einen Computer in den eigenen vier Wänden bräuchte. Legendär ist der Ausspruch von Ken Olsen aus dem Jahr 1977, damals CEO von Digital Equipment: »Es gibt keinen Grund, warum jeder einen Computer zu Hause haben sollte.«

Jetzt sieht sich Bill Mensch an diese Zeit erinnert: »Der Ansatz von PragmatIC ist ebenso revolutionär wie unser Vorgehen in den 70er-Jahren bei MOS Technology. Mihilfe der „FlexIC Foundry“ können wir jetzt unsere ursprüngliche Idee auf Embedded Processing für das Internet of Everything ausdehnen.«

Die in Großbritannien ansässige PragmatIC hat den 6502 innerhalb von zwei Wochen für die Fertigung ausgelegt und gefertigt. Mit diesem Beispiel wollte PragmatIC demonstrieren, was ihre „FlexIC Foundry Service“ und „FlexLogIC Fab“, auch Fab-in-a-Box genannt, zu leisten in der Lage sind: sehr schnell flexible Chips entwerfen und fertigen zu können.

Der niedrige Preis ist entscheidend: Mit ihrer Designumgebung FlexIC Foundry Service und der FlexLogIC Fab will es PragmatIC den Anwendern ermöglichen, sehr kostengünstige ICs zu fertigen, die sich auf Alltagsgegenstände, beispielsweise Flaschen und Verpackungen im Allgemeinen, einfach aufbringen lassen, um damit RFID und NFC auf vollkommen neue Märkte zu bringen, die den herkömmlichen ICs aus Kostengründen verschlossen bleiben müssen.

Inzwischen hat PragmatIC schon das Tape-out einer weiteren 6502-Version vorgestellt, bei der Pinout, Baugröße und Verarbeitungsgeschwindigkeit optimiert sind. Derart schnelle Design-Zyklen zu erreichen sei für herkömmliche Silizium-Fabs nicht möglich – was zum Vorteil der niedrigen Produktionskosten noch hinzukommt.

Eine FlexLogIC Fab arbeitet bereits auf dem Firmengelände von PragmatIC in Sedgefield im County Durham. Weitere Fertigungsanlagen befinden sich in Planung, die in Großbritannien und rund um die Welt aufgestellt werden sollen. »Wir werden schon bald 100 Fabs in verschiedenen Ländern bauen«, ist Scott White überzeugt. Die Investitionskosten liegen laut PragmatIC um den Faktor 100 niedriger als die vergleichbarer konventioneller IC-Fabs, sie sind um den Faktor 100 kleiner und die Produktionszyklen sind um den Faktor 100 kürzer.

»Was ebenfalls für die Zukunft bedeutend sein wird: Der CO2-Fußabdruck einer FlexLogIC Fab liegt um den Faktor 1000 niedriger als der einer konventionellen Fab. Unser Ziel besteht darin, CO2-neutral ICs fertigen zu können«, erklärt Scott White. James Myers, Distinguished Engineer von Arm, mit der PragmatIC seit 2014 eng zusammenarbeitet, ist sogar überzeugt davon, dass sich mithilfe von PragmatIC künftig flexible ICs fertigen lassen, die die Industrie einer echten Kreislaufwirtschaft deutlich näherbringen werden.

Dabei verfolgt PragmatIC vor allem das Foundry-Konzept: Die Anwender sollen mithilfe von FlexIC Foundry Service und FlexLogIC Fab die Chips entwerfen und fertigen. Doch es gibt eine Ausnahme: PragmatIC hat die ConnectIC-Familie entwickelt, die sie in ihrer FlexLogIC Fab in Sedgefield fertigt.

Grundsätzlich sind die rund 30 µm dicken TFT-Chips von PragmatIC für Einsatzfälle geeignet, in denen es mehr auf kleine Abmessungen und geringe Kosten ankommt als auf schnelle Verarbeitung und hohe Rechenleistung. Das Unternehmen arbeitet allerdings an weiteren Sensorschnittstellen, A/D- und D/A-Wandler-Funktionen, an höheren Komplexitäten bis hin zu System-on-Flex-IC, der Steigerung der Taktfrequenzen in den GHz-Bereich und der Reduzierung der Leistungsaufnahme der ICs.

Die Durchlaufzeit einer FlexLogicIC Fab beträgt weniger als einen Tag statt mehrerer Monate wie in herkömmlichen Silizium-Fabs. Die FlexLogicIC-Fertigung nimmt wenig Platz ein und lässt sich direkt dort aufstellen, wo die Chips gebraucht und Just in Time gefertigt werden können. Sie enthält innerhalb eines abgeschlossenen Reinraums alle Maschinen und vollautomatischen Handling-Systeme, die erforderlich sind, um die Wafer zu verarbeiten. Zu den Partnern von PragmatIC gehören Arm, Cambridge Consultants, Serma, Imec und WDC.

Die Ausnahme von der Foundry-Strategie: ConnectICs

Allerdings macht PragmatIC eine Ausnahme vom Foundry-Geschäftsmodell: Das Unternehmen entwickelt, fertigt und vermarktet die ICs der ConnectIC-Familie. Dabei handelt es sich um RFID-ICs, auf deren Inhalt über Auslesegeräte beim Kunden oder über Smartphones zugegriffen werden kann. Die ConnectICs arbeiten mit einer Taktfrequenz von 13,56 MHz, zeichnen sich durch kurze Lesezeiten aus und enthalten Energy-Harvesting-Funktionen, benötigen also keine Batterien. Vor allem aber sind sie sehr kostengünstig, sodass sie sich in einem weiten Bereich von Anwendungen einsetzen lassen, und können in praktisch jedes Produkt integriert werden. Mögliche Anwendungen sind unter anderem die Verfolgbarkeit durch Lieferketten, die Identifizierung und Authentifizierung. Interessante Anwendungen gibt es etwa in der Lebensmittelindustrie, wo die ICs von PragmatIC die Frische der Produkte überwachen und die Lieferkette insgesamt optimieren können. Laut Scott White tun sich unzählige weitere Einsatzfälle auf, beispielsweise im Recycling und im Gesundheitssektor: »Dabei ist ganz wichtig, dass wir die herkömmlichen Silizium-ICs nicht ersetzen wollen, sondern auf ganz neue Märkte vordringen, die bisher mit Elektronik nichts zu tun hatten.«

PragmatIC fertigt den ersten siliziumlosen Arm-Prozessor

Dass dies keine Hirngespinste sind, zeigt die enge Zusammenarbeit mit Arm: Erst kürzlich hatten Arm und PragmatIC im Rahmen des „PlasticARM“-Projekts einen 32-bit-TFT-Prozessor auf einem Plastik-Substrat vorgestellt, der von der Arm-Cortex-M0-Architektur abgeleitet ist – der erste voll funktionsfähige Arm-Prozessor, der nicht auf Silizium basiert. Auf dem PlasticARM sind über 18.000 Gates (NAND2-Äquivalente), das heisst über 56.000 TFTs und Widerstände auf einer Fläche von 59,2 mm2 integriert. Er nimmt bei einer Taktfrequenz von 29 kHz 21 mW auf, 45 Prozent davon gehen auf das Konto des Prozessors, 33 Prozent benötigen die Speicher und 22 Prozent die Peripheriefunktionen. 28 Pins (Takt, Reset, GPIO, Power und Debug) verbinden ihn mit der Außenwelt. »Damit handelt es sich um ein echtes System on Chip«, sagt James Myers. »Es ist das komplexeste FlexIC, das jemals mit Metalloxid-TFTs auf einem Plastiksubstrat gebaut wurde.« Die Transistoren bestehen aus Indium-Gallium-Zink-Oxid mit einer Kanallänge von 0,8 µm und arbeiten mit einer Spannung von 3 V. Die ICs werden auf Plastiksubstraten mit einem Durchmesser von 200 mm gefertigt. Auch wenn bisher mit TFT-Transistoren noch nie ein solch komplexer IC aufgebaut werden konnte, gibt es auch noch Raum für Verbesserungen. So handelt es sich um n-Typ-Transistoren. Damit tauchen ähnliche Probleme wie bei der NMOS-Technik in den 70er- und 80er-Jahren auf: eine hohe Leistungsaufnahme und große Prozessvariationen. Doch James Myers ist überzeugt, dass die Technik schon jetzt sehr viele Vorteile bietet. Vor allem könnte die Hardware sehr effizient und sehr schnell auf bestimmte Einsatzfälle individuell zugeschnitten werden. Und die ICs ließen sich vor Ort dort fertigen, wo sie gebraucht werden.