Stromversorgungs-Design

Hybrid: Wenn Analog mit Digital spricht

Wie kann man die Flexibilität einer rein digitalen Spannungsversorgung mit den Vorteilen einer rein analogen Regelung vereinen? Microchip verfolgt hierzu einen hybriden Ansatz. Wo liegen die Vorteile und Einsatzgebiete dieses Ansatzes?

Hybrider Ansatz, eine Kombination aus Analog und Digital, machen das andere nicht auch? Nicht so wie Microchip. Was genau dahinter steckt, erkären Marc Rommerswinkel, District Client Engagement Manager bei Microchip Technology und Stefan Weiers, Principal Embedded Solutions Engineer bei Microchip Technology.

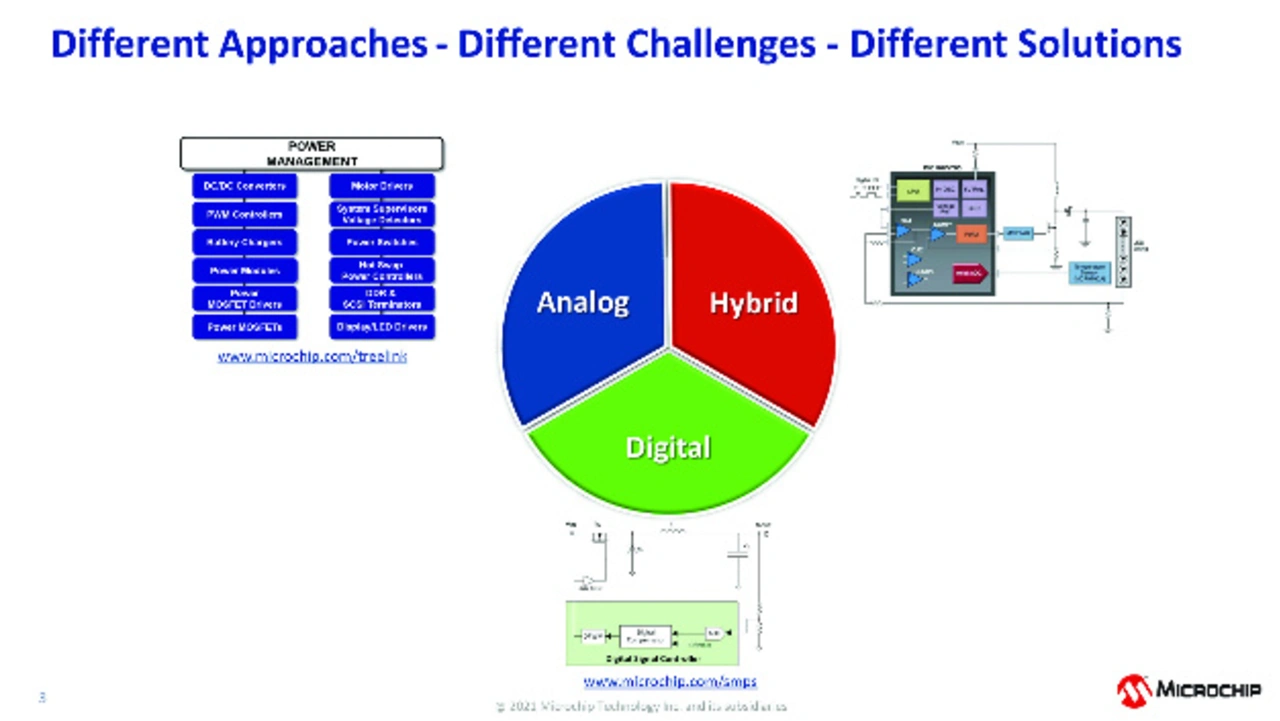

Markt & Technik: Analoge und Digitale Stromversorgungen gibt es mittlerweile seit zig Jahren. Während analoge Lösungen oft nicht flexibel genug waren, hatten digitale Lösungen oft den Ruf, dass ihre Regelgeschwindigkeit im Vergleich zu analogen Regelschleifen langsamer ist und der Preis war ebenfalls ein Problem. Wo kann man nun den hybriden Ansatz einsortieren und soll er die analogen bzw. digitalen Regelungen ersetzen?

Marc Rommerswinkel und Stefan Weiers: Nein, der hybride Ansatz wird weder den analogen noch den digitalen Bereich ersetzen. Er wird diese Bereiche aber ergänzen, falls man bestimmte Vorteile beider Technologien nutzen möchte.

Aber vielleicht starten wir erstmal damit, worum es bei den HYBRID Lösungen überhaupt geht.

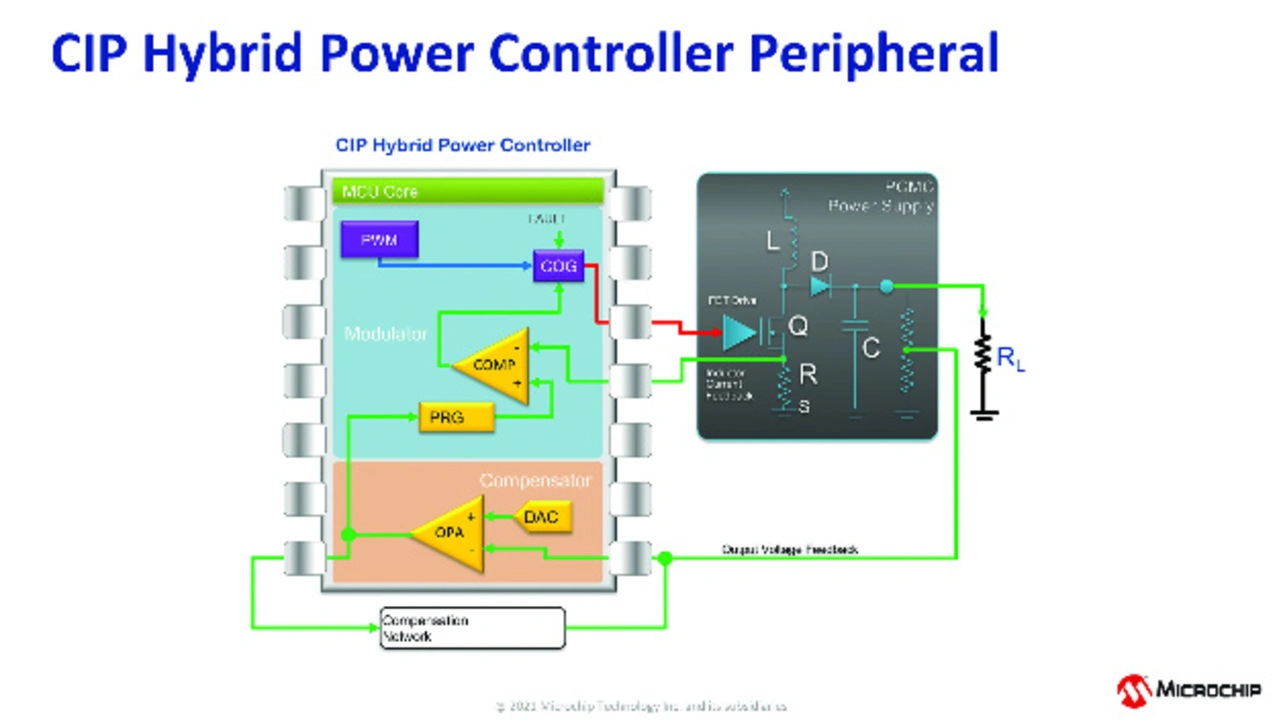

Kern und Ursprung der Hybridtechnologie entstammen Microchips bekannter CIP-Technologie. CIP steht für »Core Independent Peripherals« und bedeutet, dass viele Microchip-Microcontroller Peripheriemodule an Board haben, die sich flexibel miteinander verknüpfen und konfigurieren lassen, und das auch im laufenden Betrieb.

Im Falle der Hybrid-Microcontroller für Spannungsversorgungen heißt das, dass dieser Mikrocontroller Peripherien besitzt, die eine bis maximal vier vollständig analoge und unabhängige Regelschleifen realisieren kann.

Jobangebote+ passend zum Thema

Bedeutet das, dass der Mikrocontroller-Core im Gegensatz zu einem rein digitalen Ansatz nicht in die Regelung eingebunden ist?

Ja, ganz richtig. Es handelt sich um eine rein analoge Regelung, die zwar vom Mikrocontroller-Kern konfiguriert und parametriert werden kann, aber die eigentliche Regelung läuft ohne dessen Zutun.

D.h. es gibt keinen zeitlichen Bottleneck eines Mikrocontrollers. Der integrierte Prozessorkern kann parallel komplett andere Aufgaben wahrnehmen oder gar in den »Sleep Modus« gehen. Die Regelung läuft weiter.

Wofür benötige ich dann den Prozessorkern genau?

Der Nachteil einer klassischen analogen Power Management Lösung liegt in deren Flexibilität. Sollten sich die »Umgebungsbedingungen« ändern, können sie sich nur bedingt anpassen. Im Falle der Hybridlösung kann der Mikrocontroller die veränderten Bedingungen detektieren und die Regelung in seiner Art und seinen Parametern viel stärker beeinflussen.

Außerdem kann der Mikrocontroller auch zusätzliche »Housekeeping«-Aufgaben übernehmen, oder auch mit übergeordneten Systemen kommunizieren und zum Beispiel Fehler-/Statuszustände melden.

Welche Topologien lassen sich mit diesen Lösungen denn realisieren?

Dadurch, dass sich die analogen und digitalen Peripherien in praktisch beliebiger Anordnung miteinander verbinden lassen, sind hier kaum Grenzen gesetzt. Neben den üblichen Topologien wie Buck, Boost, Flyback, SEPIC usw. können auch anspruchsvolle Implementierungen wie z. B. peakstromgeregelte 4-Switch Buck-Boost-Wandler oder primärseitig geregelte Flybacks realisiert werden.

In welchen Applikationen kann die Hybridtechnologie hilfreich sein?

Einmal dort, wo man gerne auf klassische, schnelle analoge Regelungen zurückgreifen möchte, dennoch aber etwas mehr Flexibilität in der Regelung oder bestimmte Zusatzfunktionen benötigt. Eine häufige Anwendung sind LED-Treiber im industriellen oder automotiven Bereich; hier werden neben der eigentlichen Stromversorgung der LEDs oft komplexe PWM-Dimmingfunktionen, thermisches Derating sowie Kommunikationsschnittstellen nach außen benötigt.

In vielen Anwendungen ist es außerdem möglich, gleich mehrere separate ICs durch die CIPs im Mikrocontroller zu ersetzen. Ein Beispiel hierfür war eine akkubetriebene Arbeitsleuchte, die sowohl über USB als auch per drahtlos Qi-Standard geladen werden konnte. Hier können USB-Portcontroller, Qi-Empfänger, Akku-Ladeelektronik und LED-Treiber mit den CIPs realisiert werden, es fallen also drei bis vier externe ICs weg. Ein Microcontroller wurde in der Applikation ohnehin benötigt.

In Gesprächen mit unseren Kunden stellen wir aber immer wieder neue Anwendungsbereiche fest, die wir vorher gar nicht vermutet hätten.

Es hört sich so an, als wäre die Entwicklung recht kompliziert. Wie kommt man als klassischer Analogentwickler am schnellsten zum Ziel?

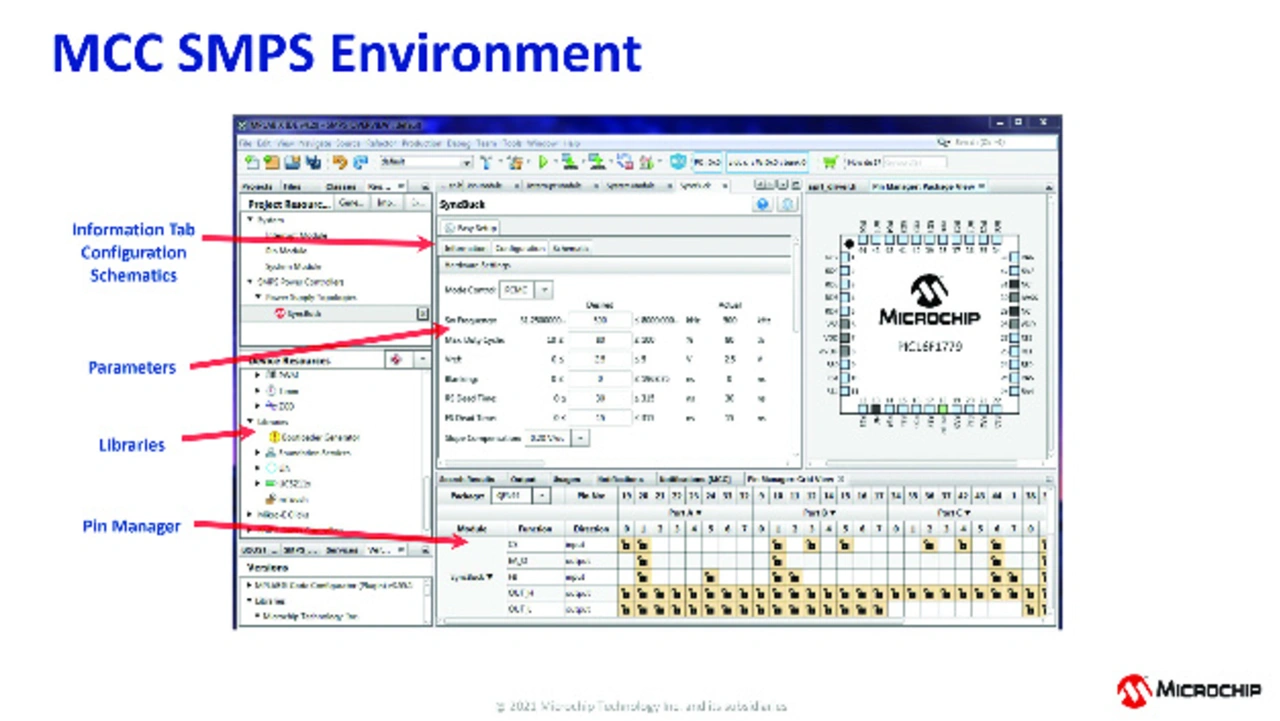

Das Ganze klingt vielleicht komplizierter, als es eigentlich ist. Insbesondere weil Microchip versucht hat, dem Kunden den Einstieg so einfach wie möglich zu machen. Nicht nur, dass es fertige, dedizierte Demoboards wie z. B. das PIC16F1779 CIP Hybrid Power Starter Kit »DM164147« zum Thema gibt, nein, insbesondere unser Microchip Code Configurator, kurz MCC, macht es Entwicklern leicht, ein System aufzusetzen.

MCC richtet sich u. a. auch an Entwickler, die aus der Analogrichtung kommen und bisher noch wenig Erfahrung mit Mikrocontrollern haben. Im MCC findet man daher zum einen fertige Libraries für die umfangreichen Peripherien der Controller, aber vor allem auch die Möglichkeit, eigene Systeme »graphisch« zu erstellen und parametrieren. Der MCC erzeugt anschließend die benötigten C-Sourcefiles in leicht lesbarer und gut dokumentierter Form.

Zusätzlich bieten wir und unsere Partner immer wieder die Möglichkeit zu Einsteigertrainings.

Unsere Erfahrung zeigt, dass die meisten Kunden es am Ende als sehr viel unkomplizierter empfanden als ursprünglich angenommen.

Wo findet man erste Informationen?

Einfach auf unserer Webseite nach „CIP Hybrid“ suchen, oder gleich hier: Core Independent Peripheral Hybrid Power Controllers | Microchip Technology

Ansonsten stehen wir und unsere Partner auch immer für Fragen zur Verfügung.