Neues Verfahren

Rapid Prototyping für 3D-Schaltungsträger

Fortsetzung des Artikels von Teil 1

Neues System zur Laser-Direktstrukturierung

Für die Laserbelichtung von MID-Teilen hat LPKF ein neues System speziell für den Prototypenbau auf der Hannover Messe 2011 präsentiert: Ein Vorserienmodell der „Fusion 100“. Dieses preisgünstige Lasersystem ist in der Lage, räumliche Bauteile in einem Bearbeitungskubus von 120 mm × 120 mm × 50 mm (X×Y×Z) zu strukturieren. Der Laserkopf entstammt der Baureihe, die auch im Spitzenmodell „Fusion3D“ zum Einsatz kommt. Im „Fusion3D“-System lassen sich allerdings bis zu vier Laserköpfe gleichzeitig einsetzen, der „Fusion 100“ ist auf einen Laserkopf begrenzt. Die große, in Z-Achse verfahrbare Arbeitsbühne des „Fusion 100“ ist speziell für den Prototypenbau konstruiert, aber auch Klein- und Mittelserien lassen sich mit der Anlage fertigen. Der „Fusion 100“ kann mit Werkstückaufnahmen oder Aktoren für die räumliche Manipulation der zu lasernden Teile ausgestattet werden.

Ein Tipp aus der Praxis: Als einfache und schnell anzufertigende Halterung für komplexe 3D-Bauteile hat sich Dentalpaste bewährt. Dieses Material ist einfach zu bearbeiten und schrumpft beim Härtungsprozess nicht. Teileaufnahmen aus Dentalpaste stellen sicher, dass alle Bauteile in exakt gleicher Position im Bearbeitungsraum positioniert werden können. Ein zusätzlicher Pilotlaser erleichtert das exakte Einrichten des Teils für den Laserbearbeitungsprozess.

Das Lasersystem „Fusion100“ ist kompakt und benötigt eine Stellfläche von 80 cm × 150 cm (B×T). Es ist ab Mitte 2011 lieferbar und wird mit der gleichen Software (CircuitPro 3D) wie die „Fusion3D“ ausgestattet, um Layoutdaten direkt in die Prototypenfertigung zu übernehmen.

Jobangebote+ passend zum Thema

Metallisierung im Becherglas

Letzter Schritt im MID-Prototypenbau ist die Metallisierung. Hierfür eignet sich ein Set von Laborgeräten, Chemikalien und Analysezubehör, das als Kaskade von Bechergläsern in einem Laborabzug platziert wird (Bild 2). Mit dem exakt beschriebenen und standardisierten Metallisierungsprozess können nicht nur Prototypen und Kleinserien metallisiert werden, sondern es lassen sich damit auch die optimalen Laserparameter ermitteln.

Gemeinsam mit der Enthone GmbH [7] entwickelt und testet LPKF gerade eine Instant-Lösung für die chemische Verkupferung von LDS-Prototypen, die ohne analytische Überwachung der Badkomponenten auskommen wird. Damit wäre es auch ohne Labor möglich, MID-Prototypen in einem einfach zu handhabenden Chemikalienset zu metallisieren.

Erfahrungen mit dem MID-Rapid-Prototyping

Mit den drei Komponenten LDS-Lack, 3D-Lasersystem und Metallisierungs-Chemie lassen sich MID-Prototypen komplett selbst und „im Haus“ realisieren. Nach dem 3D-CAD-Entwurf gilt es, das Kunststoffbauteil über ein geeignetes generatives Fertigungsverfahren herzustellen. Im zweiten Schritt wird die Oberfläche des Prototypteils mit dem LDS-fähigen Sprühlack „ProtoPaint“ lackiert. Für den Prototypenbau müssen nur die Bereiche lackiert werden, die tatsächlich mit Leiterbahnen versehen werden sollen. Wichtig ist, dass die Lackschichtdicke über den gesamten zu strukturierenden Bereich stärker als 30 μm ausfällt.

Anschließend erfolgt die Strukturierung der Bauteile in der Laseranlage. Auf den per Laser aktivierten Oberflächenbereichen - den Leiterbahnen - werden nasschemisch Kupfer, Nickel und Gold abgeschieden.

Der ProtoPaint-Lack wurde bereits im Herbst 2010 als Konzept vorgestellt und befindet sich seit diesem Zeitpunkt in der Praxiserprobung. Partner dafür ist die LaserMicronics GmbH [8] am Standort Garbsen, so dass ein intensiver Erfahrungsaustausch stattfinden kann - eine wichtige Voraussetzung für die Weiterentwicklung eines Laborverfahrens zur Praxistauglichkeit. Zusammen mit diesem Partner wurden umfangreiche Tests mit Kunststoffkörpern - hergestellt mit unterschiedlichen generativen Fertigungsverfahren und verschie-denen Kunststoffen - durchgeführt.

Die Strukturierung und die Metallisierung von Prototypen unterscheiden sich kaum vom bisherigen LDS-Verfahren. Sowohl die Lasereinstellungen als auch die Metallisierungsparameter entsprechend weitgehend denen der Bauteile, die vollständig aus LDS-Kunststoffen spritzgegossen sind.

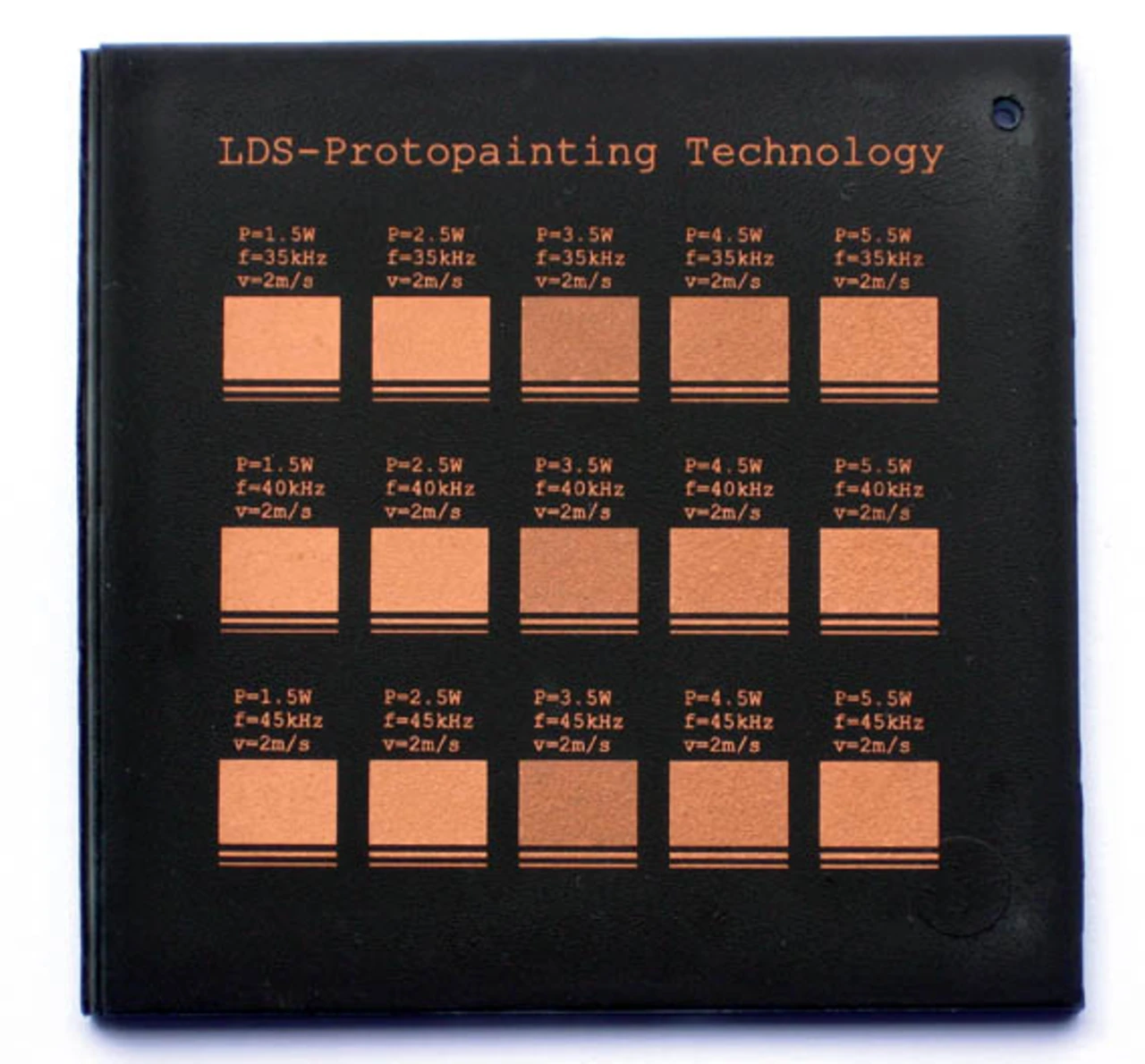

Das Prozessfenster der Laserstrukturierung von LDS-fähig lackierten Prototypen ist groß (Bild 3). Die Haftfestigkeit der Metallisierung auf dem LDS-Lack ist sehr gut, teilweise übersteigen die Werte die Haftfestigkeit von Leiterbahnen auf den Original-LDS-Kunststoffen.

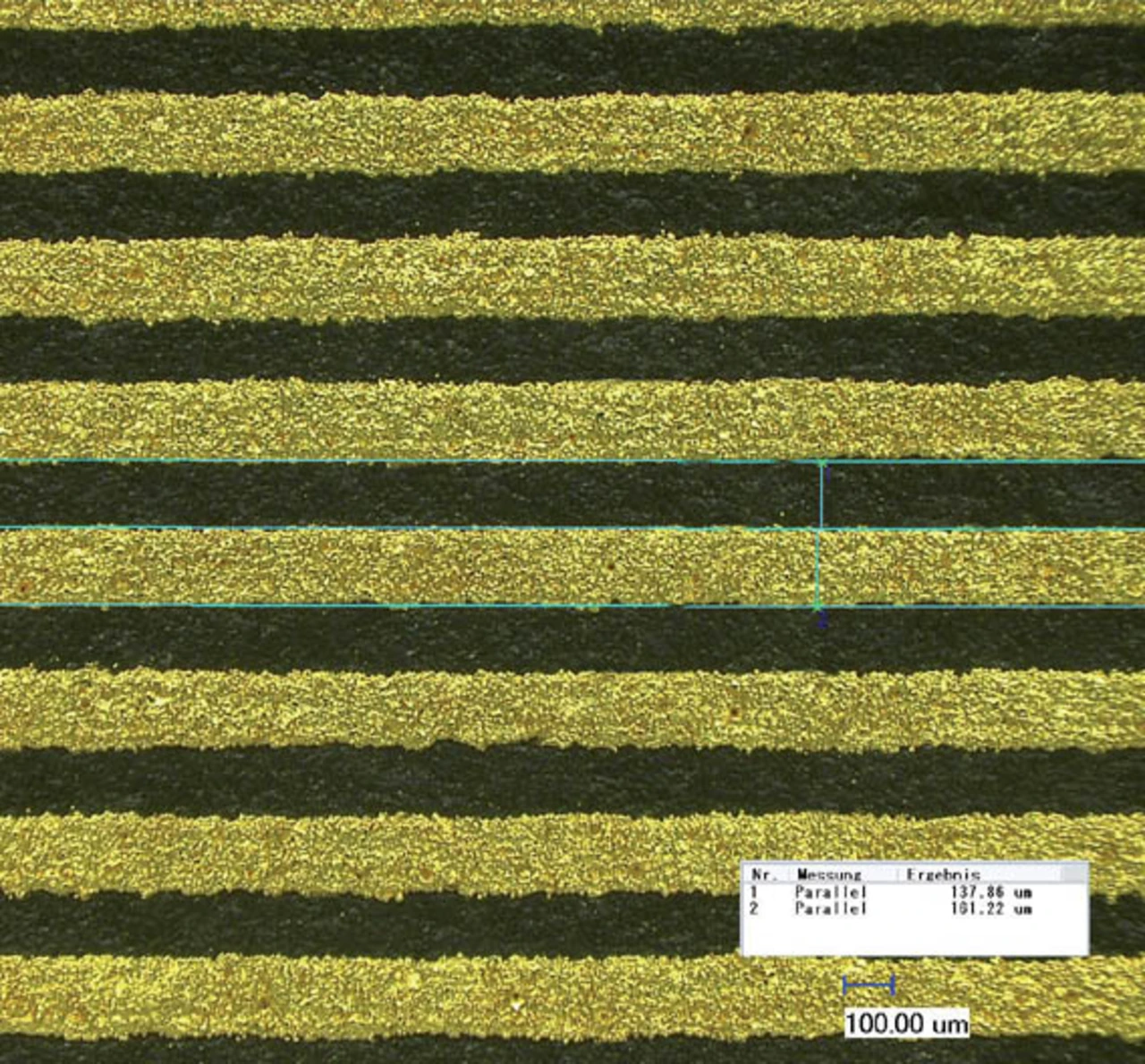

Bild 4 zeigt, dass die erreichbare Strukturauflösung mit 150 μm Leiterbahnbreite und 150 μm Leiterbahnabstand an den Originalprozess für die Serienproduktion heranreicht. Auch die Design-Regeln des LDS-Prozesses gelten uneingeschränkt für lackierte LDS-Bauteile. Die MID-Prototypen können sehr nahe am späteren Serienprozess gefertigt werden.

Die letzten beiden Beispiele in der Bildergalerie zeigen Prototypen, die mit LDS-ProtoPaint lackiert, anschließend laserstrukturiert und metallisiert wurden.

- Rapid Prototyping für 3D-Schaltungsträger

- Neues System zur Laser-Direktstrukturierung

- Literatur & Autor