Additive Manufacturing of Electronics

»Wie wir 3D-Elektronik schneller in den Markt transformieren«

Aktuell befassen sich vornehmlich Forschungsprojekte mit der additiven Fertigung von Elektronik (AME). In der Industrie ist die Menge der additiv gefertigten 3D-Serienprodukte noch überschaubar. Die Gründe dafür und was diesen Stillstand überwindet, erklärt Hanno Platz.

Kürzlich hat der FED-Arbeitskreis 3D-Elektronik ein White Paper zur additiven Fertigung in der Elektronik veröffentlicht, das unter Ihrer Leitung erstellt wurde. So ganz neu ist das Thema nicht. Warum war das White Paper erforderlich?

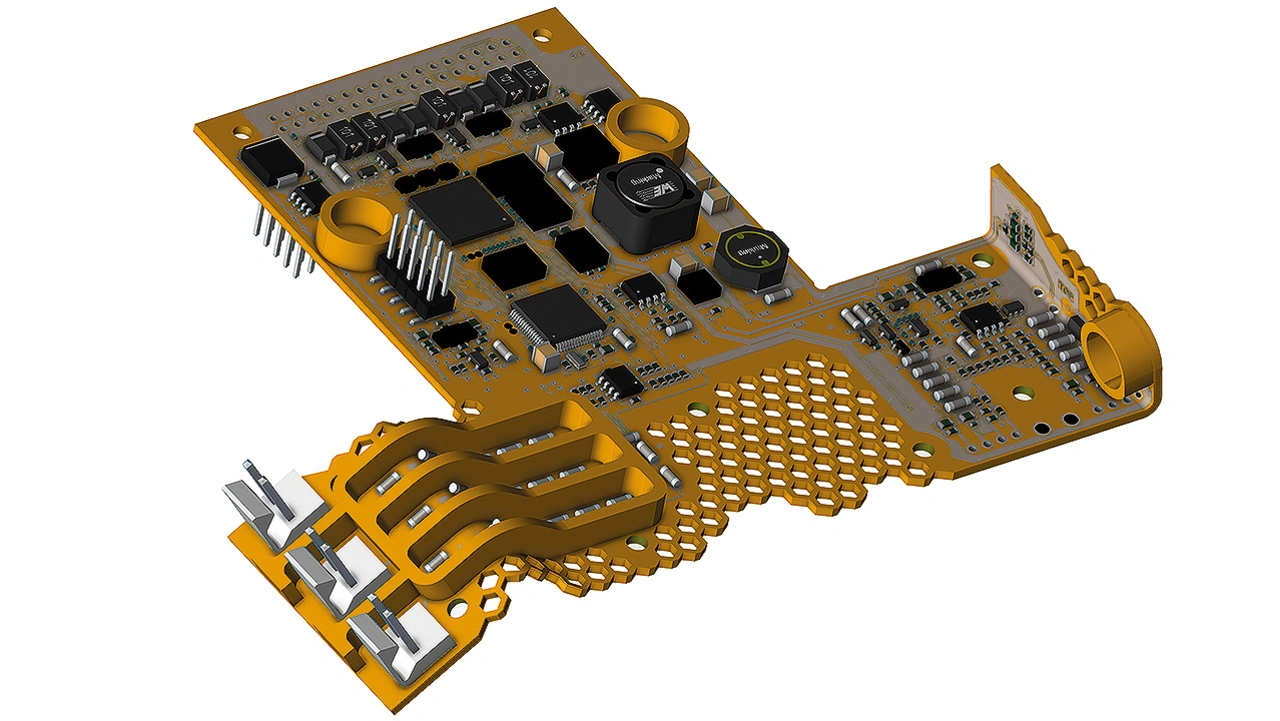

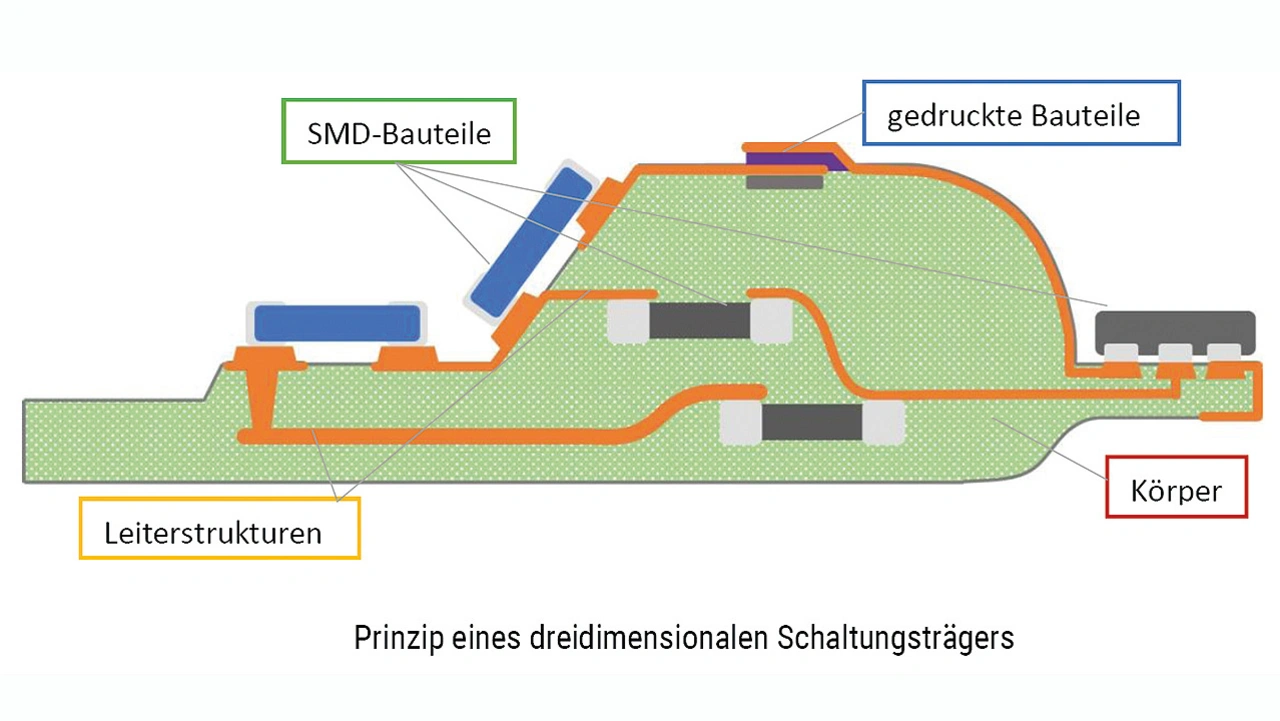

Hanno Platz (Vorsitzender des Arbeitskreises 3D-Elektronik im Fachverband Elektronikdesign und -fertigung (FED)): Der Druck auf die deutsche und europäische Elektronikindustrie ist groß. Nur mit leistungsstarken, innovativen Produkten und Technologien können wir im internationalen Wettbewerb mithalten. Miniaturisierung und Leistungssteigerung gehen einher mit der heterogenen Systemintegration. Und das nicht nur auf Halbleiterebene, sondern auch auf der nächsten Stufe der Aufbau- und Verbindungstechnik (AVT), was wir bisher als bestückte Leiterplatte kennen. Das bedeutet: Gehäuse, Sensorik, Aktorik, HF und Elektronik verschmelzen auf engstem Raum. Neue generative 3D-Druckverfahren und Materialien ermöglichen schon jetzt, eine formfreie werkzeuglose Fertigung, in die sich auch elektrische Bauteile integrieren lassen.

Der FED-Arbeitskreis 3D-Elektronik hat sich in den vergangenen zwei Jahren mit vielen Experten und Praktikern der neuen additiven Technologien ausgetauscht. Daraus ist eine Aufteilung in fünf Klassen der Fertigungsverfahren entstanden. Sie spiegeln die aktuellen aber auch künftigen Fertigungstechniken wider, die heute auch von hybriden Maschinen produziert werden können.

Mit dem White Paper geben wir allen Beteiligten aus Entwicklung und Fertigung eine einfache Basis an die Hand, um die Technologie grob einzuordnen. Zugleich soll es Herstellern und Anwendern bei der Auswahl und Zuordnung der neuen, umfangreichen Möglichkeiten der 3D-Elektronikkonzepte helfen. Das schafft bei den Partnern gleiche Voraussetzungen für die Diskussion und senkt beim Anwender die Einstiegsschwelle für die neuen Technologien. Übrigens: Das 26-seitige White Paper kann man kostenfrei als PDF auf der FED-Web-Seite herunterladen: https://www.fed.de/3d-elektronik/

Jobangebote+ passend zum Thema

Was sind denn aktuell die größten Hürden?

Die Einstiegshürden sind ganz verschieden. Aus Sicht des Designentwurfs beginnt es damit, dass die Entwickler sich von altbewährter AVT lösen müssen. Zudem müssen sie die generativen Fertigungsmöglichkeiten erst einmal erlernen und die Chancen begreifen. Ein Bauteil z. B. in einer beliebigen Position in einen Körper anzuordnen, oder eine verdrillte Leitung herzustellen, ist bisher in der AVT schlicht nicht möglich.

Dadurch wird die Entwicklung viel komplexer und auch interdisziplinär. Mechanik, Elektronik, Optik sowie Materialeigenschaften werden auf engstem Raum kombiniert und wachsen zusammen. Das erfordert kreative Entwickler und eng zusammenarbeitende spezialisierte Teams.

Ein anderer wichtiger Punkt sind die aktuell fehlenden eCAD-Funktionen für die 3D-Elektronik. Tatsächlich ist das im Moment der Show-Stopper. Vorhandene eCAD-Lösungen für Embedded, Flex oder Hybrid- Layout gehen nur bis zu 2,5D. Manche behelfen sich deshalb und malen mit mechanischen CAD-Tools die Leiterzüge; leider ohne jegliche elektrische Kontrolle oder eine Verbindung zum Schaltplan im Hintergrund.

Bei den komplexeren 3D-Elektronikkonzepten ist die Simulation von Signalintegrität, EMV, Spannungsabständen, Entwärmung u.v.a. ein ganz wichtiger Faktor. Voraussetzung ist deshalb eine möglichst heterogene Toolchain, die alle elektrischen Parameter verfügbar hält, die Constrains in Echtzeit überprüft und »barrierefrei« mit den Simulationstools verbunden ist. Für die Simulation gibt es bereits gute Lösungen im Umfeld der heute bestehenden eCAD-Syteme. Nur, für die Verwaltung von verschiedenen leitenden, halbleitenden, isolierenden Materialien gibt es in den eCAD-Systemen bisher noch keine Lösungen.

Was sicherlich auch noch einer Weiterentwicklung bedarf, sind Tools für die Planung und Simulation der Fertigungsabläufe für die hochintegrierte räumliche Elektronik. Wie bei »More than Moore« schon beschrieben, wachsen Funktionen und die Bauteile mit dem Träger ineinander. Dabei entstehen, wie etwa bei einer künstlichen Hand, sogar bewegliche, robotische Funktionen.

Die dafür erforderlichen Fertigungsvorrichtungen bestehen heute bereits bei den aktuellen Anbietern aus hybriden Systemen, die drucken, bestücken, fräsen, lasern, testen und einiges mehr können. Bei der Entwicklung ist es deshalb erforderlich, den Produktionsablauf zu planen und zu simulieren, damit das System überhaupt produzierbar ist.

Die EDA-Unternehmen entwickeln doch in diese Richtung?

Die Grundfrage ist, was verstehen die Beteiligten unter 3D-AVT und additiver Fertigung? Antwort: Jeder nur das, was er bisher kennt. Man darf es nicht damit verwechseln, die Bauteile in 3D darzustellen, oder in 2,5D Bauteile auf einer schrägen Ebene zu drucken. Es geht auch nicht darum, die klassische Leiterplatte zu drucken statt zu ätzen. Es geht vielmehr darum, losgelöst von der bisherigen Funktion der eCAD-Tools, die Leiterbahnen von Lage zu Lage mit Vias zu verbinden, jetzt die Leitungen von Bauteil zu Bauteil frei im 3D-Bauraum zu platzieren. Das alleine erhöht die Verbindungsdichte erheblich und bringt große Vorteile bei den Highspeed-Datenleitungen oder für die Hochfrequenz- und Antennentechnik. Diese Möglichkeiten bietet aktuell kein eCAD-Tool!

Sind Sie darüber nicht im Gespräch mit den EDA-Herstellern?

Vor zweieinhalb Jahren haben wir die fünf größten EDA-Firmen zu einem Round Table auf die FED-Konferenz eingeladen. Die wichtigste Frage der EDA-Firmen lautete: Wenn wir solche 3D-eCAD-Tools entwickeln, wie groß ist der Markt und wie viele Lizenzen können wir verkaufen? Aus Gesprächen mit FED-Mitgliedern erfahren wir, dass die Anwender die Tools kaufen würden, wenn es sie denn gäbe. Also stecken wir mitten im Henne-Ei-Problem.

Ich erinnere mich an eine ähnliche Situation in den Anfängen der HDI-Technik als BGA-Bauteile aufkamen. In einem User Group Meeting 1995 mussten wir den EDA-Entwicklern aus den USA erklären, welche Funktionen und Arten von Vias wir für die komplexen HDI-Designs brauchen. Auch da war die Frage, braucht man sowas wirklich? Heute ist die Funktion in jedem einfachen eCAD-System integriert.

Wo wäre der Ausweg?

In unseren Diskussionsrunden mit Hinweisen aus dem Arbeitskreis haben wir schon etwas bewegt: Immerhin zwei EDA-Unternehmen arbeiten bereits in diese Richtung und zeigen entsprechende Features, die teilweise relativ weit fortgeschritten sind.

Eine namhafte EDA-Firma hat Zusatzfunktionen für dehnbare Leiterbahnen entwickelt, sogenannte Stretchable Traces für Wearables oder andere Lösungen, die auch im Automotive-Segment gefragt sind. Eine andere EDA-Firma bietet jetzt neue 2,5D-Designfunktionen an und will es zum echten 3D weiterentwickeln. Vor Kurzem habe ich mit einem anderen großen EDA-Hersteller gesprochen, der prüft, ob man in diese Richtung Tools entwickelt. Nur, Stand heute fehlen die 3D-fähigen eCAD-Systeme.

- »Wie wir 3D-Elektronik schneller in den Markt transformieren«

- Elektronik beschäftigen?

- Zeichnen sich weitere interessante Zukunftsprojekte ab?