Additive Manufacturing of Electronics

»Wie wir 3D-Elektronik schneller in den Markt transformieren«

Fortsetzung des Artikels von Teil 2

Zeichnen sich weitere interessante Zukunftsprojekte ab?

Wir bereiten Anträge für Forschungsprojekte vor, wo wir genau diese Techniken mit der additiven Fertigung umsetzen wollen. Mit Mikrofluidik und Mikropneumatik wollen wir intelligente Multisensorsysteme entwickeln, bei denen wir »on the Edge« die Messdaten auf dem integrierten Mikrocontroller mit KI auswerten können. Das haben wir bereits mit dem Fraunhofer Institut IMS erfolgreich ausprobiert.

Spannende Lösungen dürfte in der Zukunft auch die fünfte Klasse formveränderbare Lösungen (4D-Technologie) ermöglichen. Mit 3D-Druck werden hier zusätzliche »smart Compounds« eingesetzt, aus denen Teile bestehen, die ihre Form ändern können, wenn sie etwa über Temperatur, Strom oder Spannung stimuliert werden. Weil also noch eine zeitliche Komponente hinzukommt, sprechen wir auch von »4D-Technologie«. Auch wenn die 4D-Technologie noch nicht in der realen Fertigung angekommen ist, steckt hier sehr viel Potenzial. Forschungsinstitute in den USA haben bereits beachtliche Lösungen damit entwickelt, wie z. B. einfache Aktoren wie Greifersysteme. Dieses Zukunftsthema haben wir in der Klassifizierung dann auch bewusst mit aufgenommen, um es weiter bekannt zu machen.

Was will die Arbeitsgruppe »Additive Fertigung« im FED bis in zwei Jahren erreicht haben?

Bis dahin wollen wir die Hemmschwelle für den Einstieg in die additive Fertigung für die Elektronik deutlich gesenkt haben. Alle Beteiligten sollen genau wissen, mit welcher Art von Technologie sie es zu tun haben und welche Möglichkeiten sich damit eröffnen. Das soll helfen, schnell die richtigen Partner zusammenzubringen, mit denen sie an ihren Projekten arbeiten können. Dazu pflegt der FED natürlich auch enge Zusammenarbeit und Kooperationen mit anderen Fachverbänden, wie dem MID e. V. oder der Firma J.A.M.E.S.

____________________________________________________________________

Jobangebote+ passend zum Thema

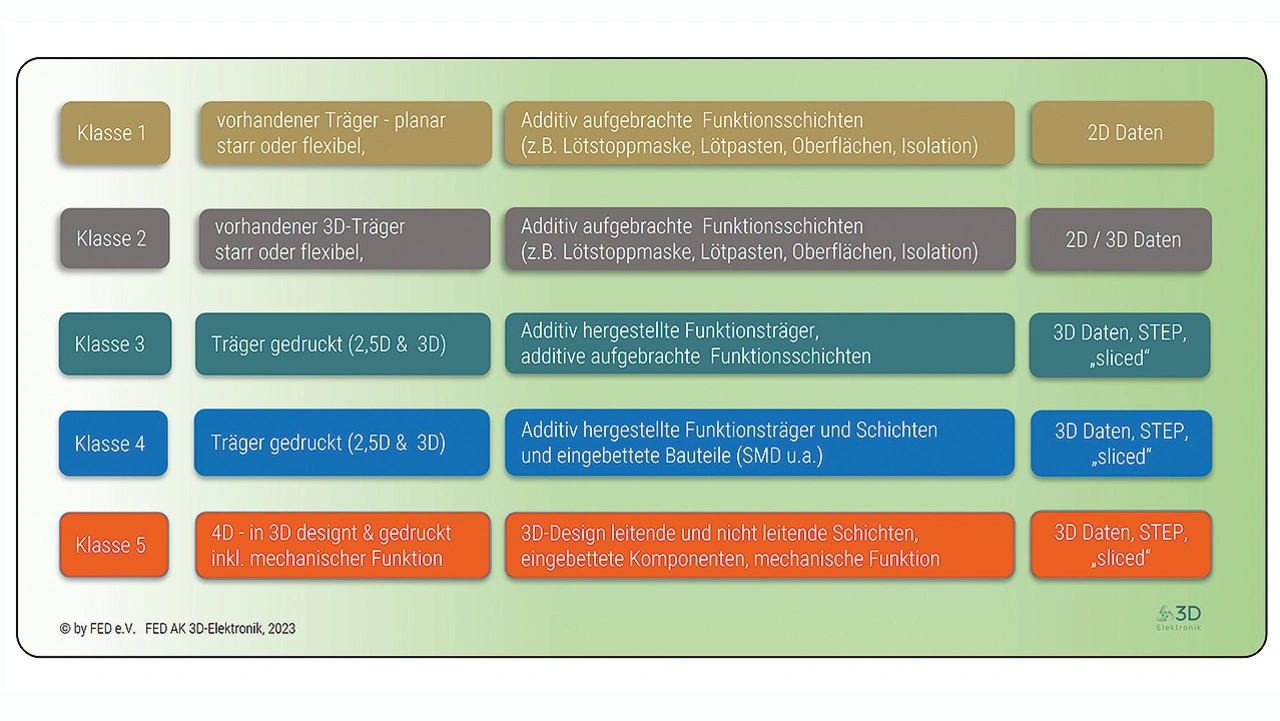

Die fünf Klassen des Additive Manufacturing

»Basis-Klasse 1 – 2D-Träger und Druck«:

Hier geht es darum, eine oder mehrere leitende, halbleitende oder nichtleitende Schichten auf einen vorhandenen Träger aufzubringen. Er kann starr, flexibel oder dehnbar sein. Die Verfahren – vom Tief- und Siebdruck bis hin zu den verschiedenen additiven Verfahren – sind bekannt. Die Maschinen dafür sind vorhanden.

»Basis-Klasse 2 – Mehrdimensionaler Träger und Druck«: In dieser Kategorie können die Träger unebene und unregelmäßige Oberflächen besitzen.

»Klasse 3 – Gedruckte mehrdimensionale Träger«:

Diese Klasse definiert den Auftrag von Funktionsschichten ohne Täger. Die so hergestellten Produkte können also frei gestaltbare dreidimensionale Formen annehmen.

»Klasse 4 – Gedruckter 3D-Träger + gedruckte Bauteile«:

Zusätzlich zu Klasse 3 lassen sich innerhalb der Druckprozesse bestückbare Komponenten platzieren und durch Drucktechnologien verbinden. Die Komponenten werden auf diese Weise in das 3D-Produkt eingebettet.

»Klasse 5 – Formveränderbare Lösungen (4D)«:

Sie definiert den Auftrag von einer oder mehreren Funktionsschichten ohne Träger. Die »Klasse 5« unterscheiden sich von der »Klasse 3« und »Klasse 4« dadurch, dass die Produkte auf dieser Ebene im sogenannten 4D-Druck hergestellt werden. Das geschieht wie im herkömmlichen 3D-Druck, allerdings kommen dabei sogenannte »smart Compounds« zum Einsatz. Diese »intelligenten« Polymere und damit die aus ihnen bestehenden Teile ändern in einer bestimmten Zeit ihre Form, wenn sie stimuliert werden. Die 4D-gedruckten Teile erhaltenen also eine gewisse Beweglichkeit, etwa für verstellbare oder bionische Funktionen. Damit unterscheiden sich Objekte der »Klasse 5« von den üblichen 3D-Druckobjekten der »Klasse 1 bis 4«

______________________________________________________________________

- »Wie wir 3D-Elektronik schneller in den Markt transformieren«

- Elektronik beschäftigen?

- Zeichnen sich weitere interessante Zukunftsprojekte ab?