Fügekonzepte für Elektronikmodule

IC-Module mit Kühlkörpern verbinden

Fortsetzung des Artikels von Teil 3

Diffusionslöten zur Kühlkörperanbindung

Für eine Erhöhung der Hochtemperaturstabilität bei minimaler Abweichung von gängiger AVT bietet sich das Diffusionslöten besonders an. Die Bildung intermetallischer Phasen beruht auf Diffusionsprozessen. Als thermisch aktivierter Prozess ist die Diffusionsgeschwindigkeit stark von der Temperatur abhängig, sodass bei einem Diffusionslötprozess bei geringen Fügetemperaturen darauf geachtet werden muss, dass die Diffusionswege möglichst kurz gehalten werden, um so eine vollständige Umsetzung der tiefschmelzenden Sn-Phasen in IMC zu erzeugen.

Ein gängiges Lötprofil für Pb-freie Lote hat eine Peak-Temperatur von knapp 240 °C mit Peak-Haltezeiten im einstelligen Minutenbereich. Bei einer Reaktionsrate von ca. 0,1 µm²/s [7] wächst die IMC in diesem Zeitraum nur um wenige µm. Für großflächige Kühlkörperanbindungen im Bereich bis 100 cm² ist daher besonders auf eine hohe Ebenheit und geringe Rauheit der Substrate und der Kühleroberflächen zu achten. Kritisch sind hierbei insbesondere die keramischen Schaltungsträger, bei denen die Ebenheit vor allem durch die Strukturierung der Cu-Oberseite bestimmt wird [8]. Zusätzliche Rauheiten von 3 bis 5 µm [10] erhöhen das Risiko, inhomogen durchwachsene IMC-Schichten zu erzeugen. Der Einbau von Cu in die Fügestelle muss daher so erfolgen, dass Unebenheiten und Rauheit der Substrate ausgeglichen werden können.

Diffusionslöten mit Formteilen

Jobangebote+ passend zum Thema

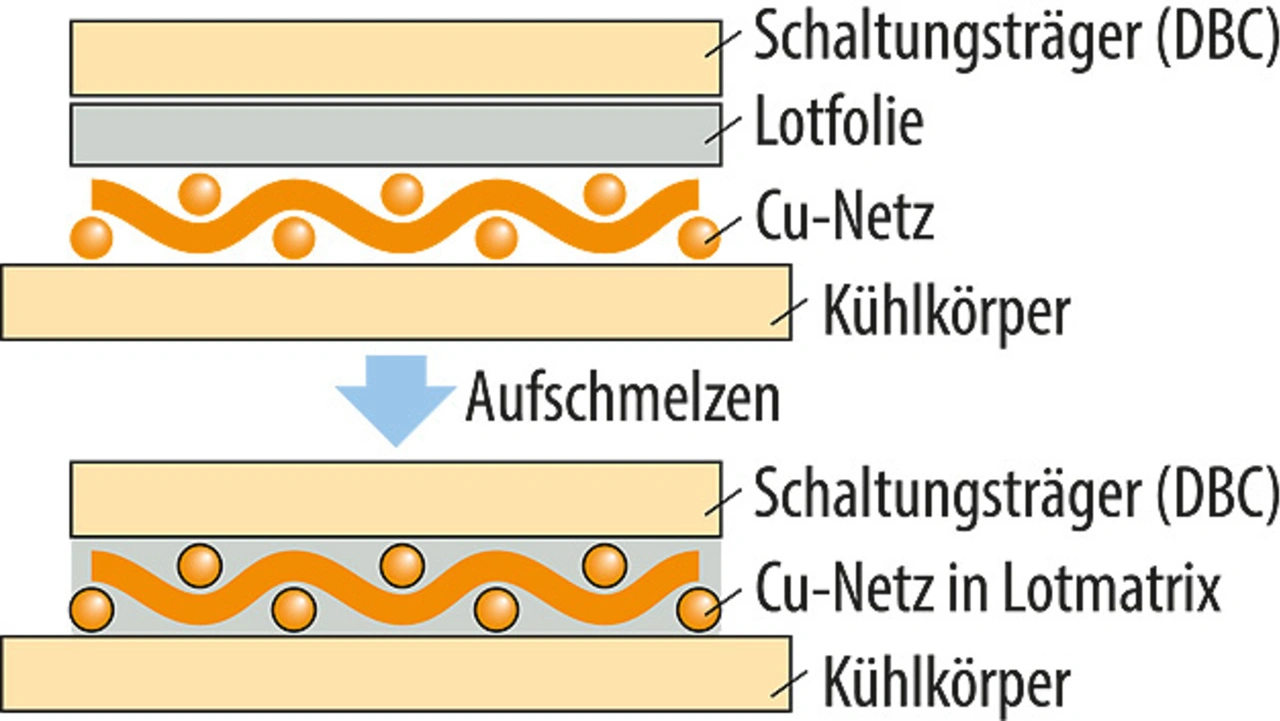

Eine Möglichkeit, flexible Cu-Strukturen in eine Fügeschicht einzubringen, ist der Einbau flexibler Formteile aus Cu. Die Verwendung von Cu-Netzen [10] bietet sich dabei besonders an, da hierbei über einen einfachen Schichtaufbau aus Cu-Netz und Lotfolie eine vollständige Benetzung der Fügepartner und der eingesetzten Metallstruktur erreicht werden kann. Bild 5 stellt einen solchen Aufbau für eine Grundplattenfügung schematisch dar.

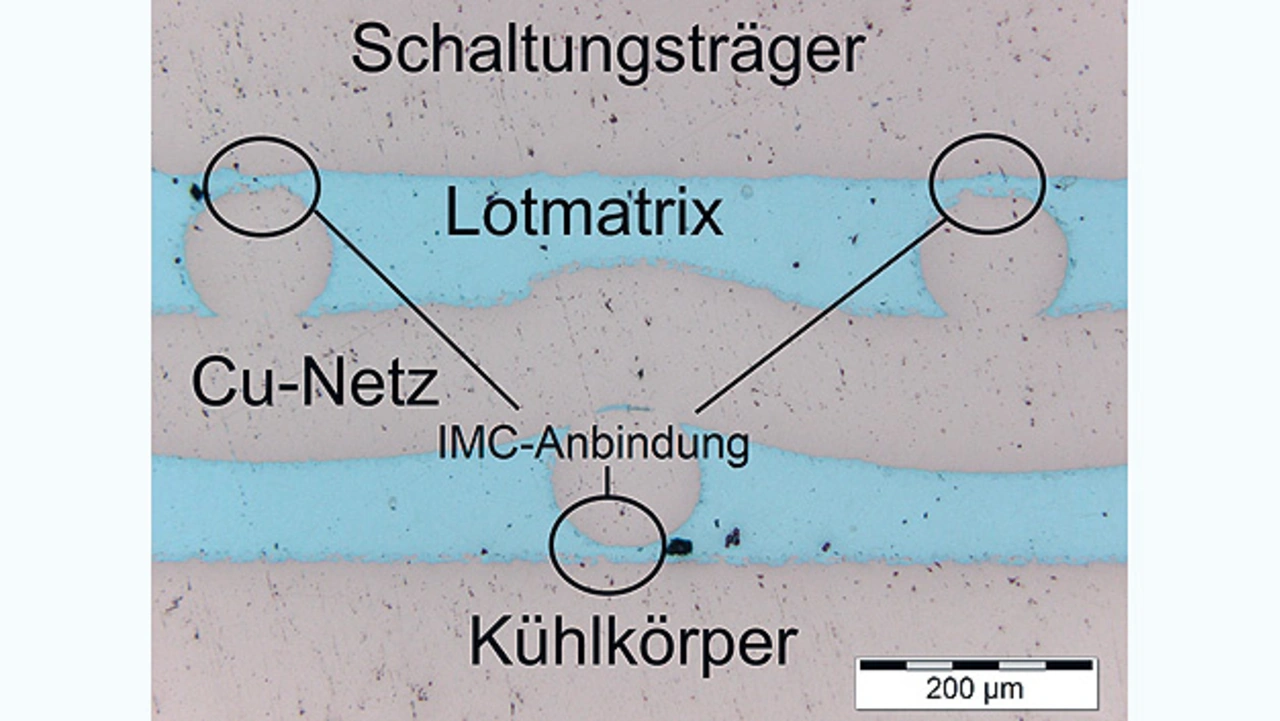

Um eine Anbindung des Cu-Netzes an die Fügepartner über hochfeste IMCs mit einem Standard-Lötprozess zu erreichen, sollte der Abstand zwischen den Kontaktpunkten im Cu-Netz zum Fügepartner kleiner als 10 µm gehalten werden. Kritisch ist dabei die genaue Dosierung der Lotmenge, welche den Raum zwischen den beiden Fügepartnern zwar füllen muss, aber nicht überfüllen darf, da ansonsten das Substrat aufschwimmt und die Abstände zwischen Netz und Fügepartnern zu groß werden. Bild 6 zeigt einen metallografischen Schliff einer Fügestelle mit korrekter Lotmenge. Darin ist zu erkennen, dass die Hügel des Cu-Drahtes aus der Netzstruktur bis auf wenige µm an die Fügepartner herankommen und so eine Anbindung über intermetallische Phasen erzeugt werden kann. Es ist zu erkennen, dass die Fügeschicht noch größtenteils aus nicht umgesetztem Lot und Cu besteht. Die IMC-Kontakte zu den Fügepartnern finden lediglich über vereinzelte Wellenberge der Cu-Netzstruktur statt. Dies muss nicht unbedingt zum Nachteil für die Festigkeit der Fügeschicht sein. Die intermetallischen Phasen Cu6Sn5 und Cu3Sn sind äußerst spröde. Ein Restanteil duktiler Sn- bzw. Cu-Phasen kann thermomechanische Spannungen über Kriechprozesse relaxieren, während die hochfesten Anbindungspunkte über IMCs für eine stabile Anbindung sorgen. Zusätzlich verhindert das Netz eine Verkippung des Schaltungsträgers, die beim konventionellen Weichlöten häufiger vorkommt.

Diffusionslöten mit Metallpartikeln

![Schematische Darstellung des Diffusionslötens mit Cu-Partikeln nach dem HotPowCon-Prozess [2]. Schematische Darstellung des Diffusionslötens mit Cu-Partikeln nach dem HotPowCon-Prozess [2].](https://cdn.elektroniknet.de/thumbs/media_uploads/images/1471528568-279-worblrekr.jpg.1280x0.webp)

Das hier dargestellte Diffusionslöten mit Cu-Partikeln stammt ursprünglich aus dem öffentlich geförderten Projekt „Hot Power Connection“ (HotPowCon [2]) und stellt eine weitere Methode dar, flexible Cu-Strukturen in die Fügestelle einzubauen, um eine Anbindung der Fügepartner mittels hochschmelzender IMCs über einen Standard-Lötprozess bei Temperaturen um 240 °C durchzuführen. Bild 7 stellt schematisch den Aufbau nach dem HotPowCon-Verfahren dar. Dabei wird im ersten Schritt anstelle einer konventionellen Lotpaste eine Paste mit Cu-Partikeln gedruckt. Nach Bestückung der Cu-Paste wird zusätzlich Lot in Form einer Paste oder auch als Formteil an den Seiten des Cu-Depots angebracht. Beim Aufschmelzen des Lotes infiltriert die Lotschmelze das Cu-Pulverhaufwerk und reagiert an den Grenzflächen zu den IMCs Cu6Sn5 und Cu3Sn. Durch die sehr geringen Abstände zwischen den Cu-Partikeln (<10 µm) kann eine vollständige Umsetzung der Sn-Phase stattfinden, sodass die Wiederaufschmelztemperatur drastisch angehoben werden kann.

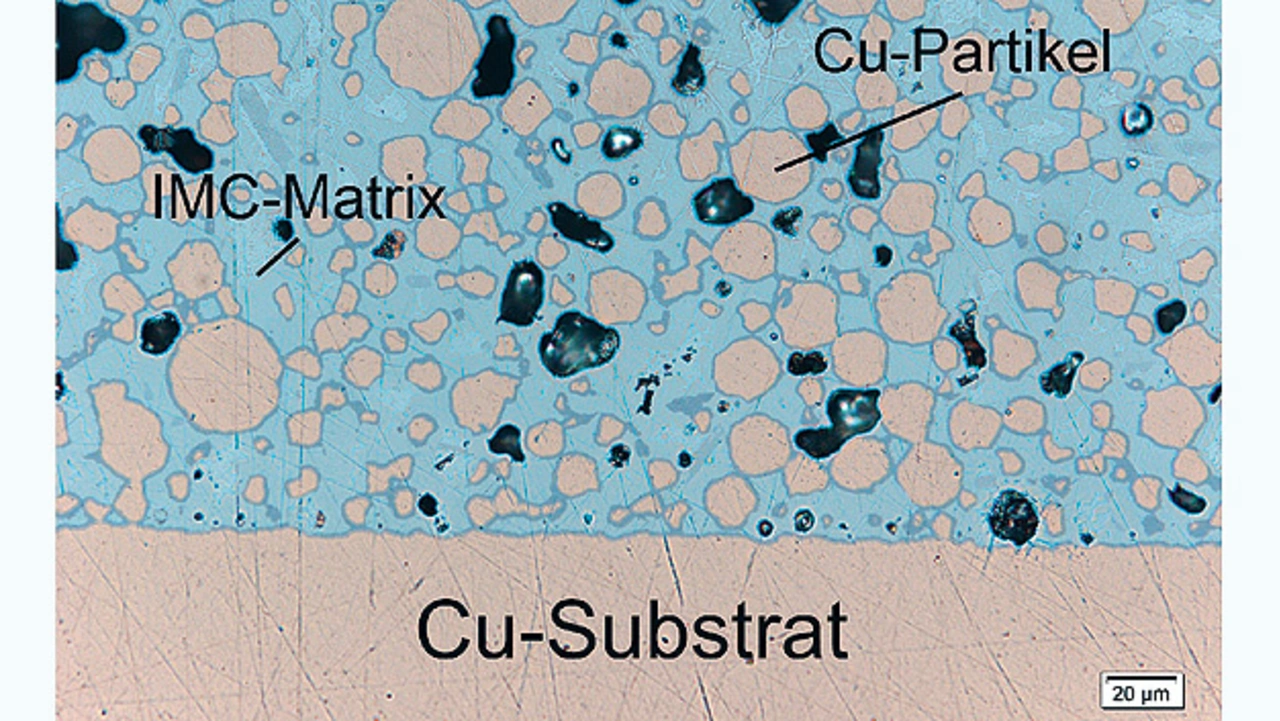

Bild 8 zeigt einen metallografischen Schliff eines mittels HotPowCon-Verfahren auf eine Cu-Grundplatte gelöteten keramischen Schaltungsträgers. Anders als in Bild 6 ist die tief schmelzende Sn-Phase nahezu komplett umgesetzt worden, und die Cu-Partikel wie auch die beiden Fügepartner sind über eine Matrix aus IMC miteinander verbunden. Innerhalb der IMC-Matrix sind größere Körner aus nicht umgesetztem Cu enthalten, die analog zum vorher beschriebenen Cu-Netz eine duktile Komponente in der Fügeschicht hinterlassen. Diese ermöglicht eine Relaxation thermomechanischer Spannungen über plastische Verformung [2]. Die Wärmeleitfähigkeit der Fügeschicht erhöht sich mit dem Anteil an Rest-Cu in der Fügeschicht und verringert sich mit höherem IMC-Anteil. Berechnungen zeigen, dass die Wärmeleitfähigkeit der diffusionsgelöteten Fügeschicht durch einen hohen Anteil an Rest-Cu im Vergleich zu einer aus reinem Weichlot bestehenden Fügeschicht sogar über 75 W/mK angehoben werden kann [2].

Insbesondere für großflächige Fügeverbindungen, wie sie bei der Kühlkörperanbindung von Schaltungsträgern benötigt werden, bringt das Verfahren einige fügetechnische Herausforderungen mit sich, die einen Übertrag auf großflächige Bauelemente bisher schwierig gestalten. So zeigt sich bei Fügungen größerer Bauelemente, ab ca. 10 × 10 mm², eine Verschleppung der gedruckten Cu-Depots mit daraus resultierender Porosität der Fügestelle. Dadurch, dass die Cu-Partikel beim Fügeprozess nicht aufschmelzen, können etwaige Verschleppungen der Cu-Partikel, beispielsweise durch einen schlecht durchgeführten Pastendruck oder eine beim Fügen entweichende Organik, nicht ausgeglichen werden. Neueste Untersuchungen zeigen jedoch, dass mit dem HotPowCon-Verfahren Strecken von über 50 mm infiltriert werden können. Vor diesem Hintergrund und mit einigen noch ausstehenden Anpassungen in der Prozessführung erscheinen großflächige Kühleranbindungen mittels Diffusionslöten durchaus im Bereich des Möglichen.

- IC-Module mit Kühlkörpern verbinden

- Anforderungen an die Kühlkörperanbindung

- Auswahl eines Fügekonzeptes zur Grundplattenfügung

- Diffusionslöten zur Kühlkörperanbindung

- Diffusionslöten erfüllt viele der gestellten Anforderungen