Fügekonzepte für Elektronikmodule

IC-Module mit Kühlkörpern verbinden

Fortsetzung des Artikels von Teil 1

Anforderungen an die Kühlkörperanbindung

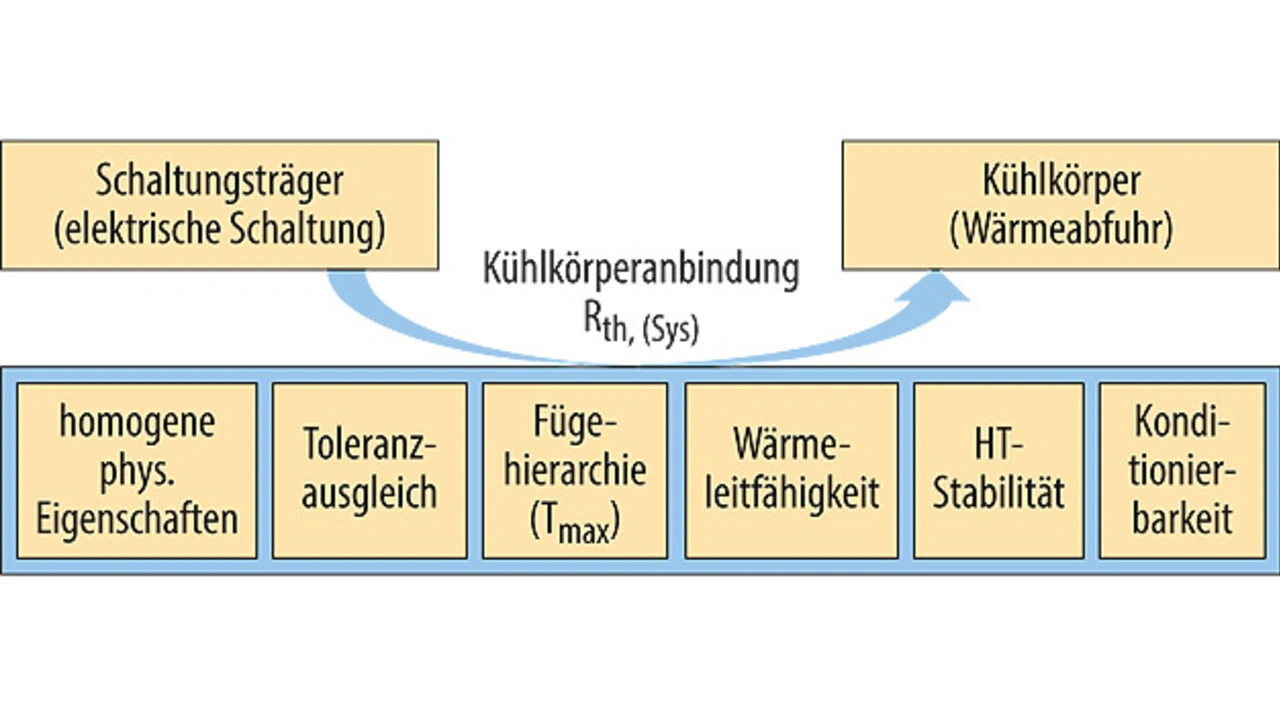

Der funktionsorientierten Auswahl eines geeigneten Fügekonzeptes geht die genaue Abgrenzung der notwendigen Anforderungen des zu fügenden Systems voraus. Dazu wird das System zunächst in die beiden funktionsbestimmenden Fügepartner „Schaltungsträger“ und „Kühlkörper“ aufgeteilt. Der Schaltungsträger stellt die Hauptfunktion des Moduls – die elektrische Schaltung. Diese erzeugt im Betrieb den größten Teil an Verlustwärme, welche bei unzureichender Wärmeabfuhr zum Ausfall des Moduls führt. Um die andauernde Funktion des Leistungsmoduls zu gewährleisten, muss die im Schaltungsträger entstandene Verlustwärme über den Kühlkörper abgeführt werden. Dieser stellt den zweiten Fügepartner dar. Um der Funktion als Kühler möglichst gut nachkommen zu können, müssen Schaltungsträger und Kühlkörper über eine optimale thermische Anbindung verbunden werden. Die Anbindung selbst muss dabei nicht elektrisch isolierend sein, wenn durch die Verwendung eines keramischen Schaltungsträgers bereits eine elektrische Isolation zum Kühler gegeben ist. Die Hauptaufgabe der Fügeschicht besteht also darin, den Schaltungsträger mit einem minimalen Rth an den Kühlkörper zu binden. Wie in Bild 1 dargestellt, übernimmt die Kühlkörperanbindung mittels Wärmeleitpaste einen großen Anteil am Rth(Sys), weshalb die vorrangige Anforderung an ein Fügekonzept eine Minimierung des Rth der Kühlkörperanbindung ist. Diese zunächst trivial erscheinende Aufgabe ist durch eine Vielzahl von Prämissen beschränkt, aus denen sich – neben einigen fertigungstechnischen Einschränkungen – die Anforderungen an das Fügekonzept ableiten lassen.

Die Gleichung stellt den Zusammenhang zwischen dem Rth der Fügeschicht, der Wärmeleitfähigkeit λ des Fügematerials und geometrischen Parametern der Fügeschicht, wie Schichtdicke l und Anbindungsfläche A, dar. Wärme wird in Festkörpern durch Schwingungen der Atome um ihre jeweiligen Gitterplätze übertragen. Dadurch haben vor allem Materialien mit hoher Kristallinität und einer geringen Defektdichte eine hohe Wärmeleitfähigkeit. Dies gilt besonders für metallische und keramische Materialien. Da der Rth der Fügeschicht allein für das gesamte System jedoch nicht aussagekräftig ist, muss für den Rth(Sys) auch die Wärmeübertragung an den Grenzflächen einbezogen werden. Diese ist vor allem dann hoch, wenn zwischen den Grenzschichten eine stoffschlüssige Anbindung herrscht. Da sowohl die Unterseite des Schaltungsträgers als auch der Kühler aus Metall sind, ist eine stoffschlüssige Anbindung vor allem durch metallische Werkstoffe zu erreichen. Viele metallische Werkstoffe haben eine gute Wärmeleitfähigkeit wie auch eine Verbindungskompatibilität mit Cu.

Die erste Anforderung an das Fügekonzept, eine stoffschlüssige Verbindung herzustellen, beschränkt die Materialauswahl daher auf metallische Fügewerkstoffe, die kompatibel mit den Basismaterialien sind und eine Wärmeleitfähigkeit im Bereich gängiger Weichlote von 65 W/mK besitzen [2]. Neben der Wärmeleitfähigkeit im System spielt auch die Anbindungsfläche A eine Kernrolle bei der Minimierung des Rth. Gerade diese Größe stellt jedoch höchste Anforderungen an den Fügeprozess selbst wie auch an die mechanische Integrität der Fügeschicht. So muss schon während des Fügeprozesses gewährleistet sein, dass die Verbindung von Schaltungsträger und Kühler möglichst über die gesamte Fläche erfolgt und dabei frei von Poren oder Lunkern ist. Weiterhin soll die Anbindungsfläche unter thermomechanischer Belastung während der Anwendung nicht durch eine Zerrüttung der Fügeschicht abnehmen und so einen Ausfall der auf dem Schaltungsträger angebrachten Elektronik provozieren. Die Lebensdauer einer Fügeschicht wird nach LV 324 [3] auf 1000 Temperaturwechsel bei einem Temperaturhub zwischen –40 und +125 °C beziffert, wobei das Lebensende der Fügeschicht im Allgemeinen auf einen Rth-Abfall von 20 % definiert wird. Für die Lebensdauer von Fügeschichten unter zyklischer thermomechanischer Belastung, wie sie bei vielen Anwendungen im Bereich der Leistungselektronik auftritt, besteht kein allgemein materialunabhängiges Schädigungsmodell. Allgemein lässt sich jedoch sagen, dass Schädigungen bei zyklischer thermomechanischer Belastung häufig durch Inhomogenitäten der physikalischen Eigenschaften innerhalb der Fügeschichten zustande kommen. Als Beispiel hierfür lassen sich lokale spröde Phasen, Poren oder ungleichmäßige Schichtdicken nennen. Um diese können sich bei mechanischer Belastung lokal erhöhte Spannungsfelder bilden und so eine Schädigung hervorrufen. Eine weitere Anforderung an das Fügekonzept besteht also darin, eine Fügeschicht zu erzeugen, die möglichst homogene physikalische Eigenschaften aufweist.

Eine homogene Fügeschicht ändert in erster Linie nichts am eigentlichen Auftreten thermomechanischer Spannungen im System, und so führen die immer weiter steigenden Einsatztemperaturen in Kombination mit den hohen Fehlpassungen der thermischen Ausdehnungskoeffizienten im System zu immer höheren Belastungen. Überschreiten die Spannungen die Fließgrenze des Fügematerials, kommt es bei zyklischer Belastung unweigerlich zur Schädigung der Fügeschicht. Um diesen Belastungen entgegenzuwirken, bedarf es Fügematerialien, die sich selbst bei hohen Temperaturen bis 200 °C minimal plastisch verformen. Eine weitere Anforderung besteht also in der Hochtemperaturstabilität der Fügeschicht gegenüber plastischer Verformung.

Um einen möglichst geringen Produktionsausschuss durch fehlerhafte Chips zu erhalten, muss die Fügung von Schaltungsträger und Kühlkörper möglichst nach dem Fügen der Chips und deren Verbindung untereinander stattfinden, sodass vor der Kühlkörperanbindung eine elektrische Überprüfung erfolgen kann. Dies führt dazu, dass die bereits auf dem Schaltungsträger befindlichen Aufbauten während der Anbindung des Kühlkörpers nicht beschädigt werden dürfen. Daher muss die zum Fügen benötigte Energie entweder stark lokalisiert eingebracht werden oder darf, wenn homogen eingebracht, einen gewissen Wert nicht überschreiten. So muss eine Fügehierarchie zwischen dem sogenannten „First Level Attach“, also dem Aufbau der Chips auf dem Schaltungsträger, und dem „Second Level Attach“, der Kühlkörperanbindung, bestehen.

Jobangebote+ passend zum Thema

Ein weiteres Kriterium, welches vor allem beim zunehmenden Einsatz kleinster Metallpartikel in der Aufbau- und Verbindungstechnik ins Gewicht fällt, ist die Konditionierbarkeit von Oberflächen. Viele Materialien oxidieren schnell unter Sauerstoff und lassen sich ohne eine entsprechende Vorbehandlung nicht mehr zum Fügen einsetzen. So lassen sich Oberflächenoxide durch Zugabe von Flussmitteln reduzieren. Organische Passivierungen verhindern den Kontakt der Oberflächen mit Sauerstoff. Die Schwierigkeit bleibt im Allgemeinen, den Fügewerkstoff für eine Lagerung zu stabilisieren und im geeigneten Moment zu aktivieren, ohne größere Mengen organischer Kontaminanten in der Fügeschicht zu hinterlassen. Die Konditionierbarkeit stellt daher ein nicht triviales Kriterium für die gesamte Fügetechnik dar. Bild 3 fasst die eben beschriebenen Anforderungen an das Fügekonzept zusammen.

- IC-Module mit Kühlkörpern verbinden

- Anforderungen an die Kühlkörperanbindung

- Auswahl eines Fügekonzeptes zur Grundplattenfügung

- Diffusionslöten zur Kühlkörperanbindung

- Diffusionslöten erfüllt viele der gestellten Anforderungen