Fügekonzepte für Elektronikmodule

IC-Module mit Kühlkörpern verbinden

Fortsetzung des Artikels von Teil 2

Auswahl eines Fügekonzeptes zur Grundplattenfügung

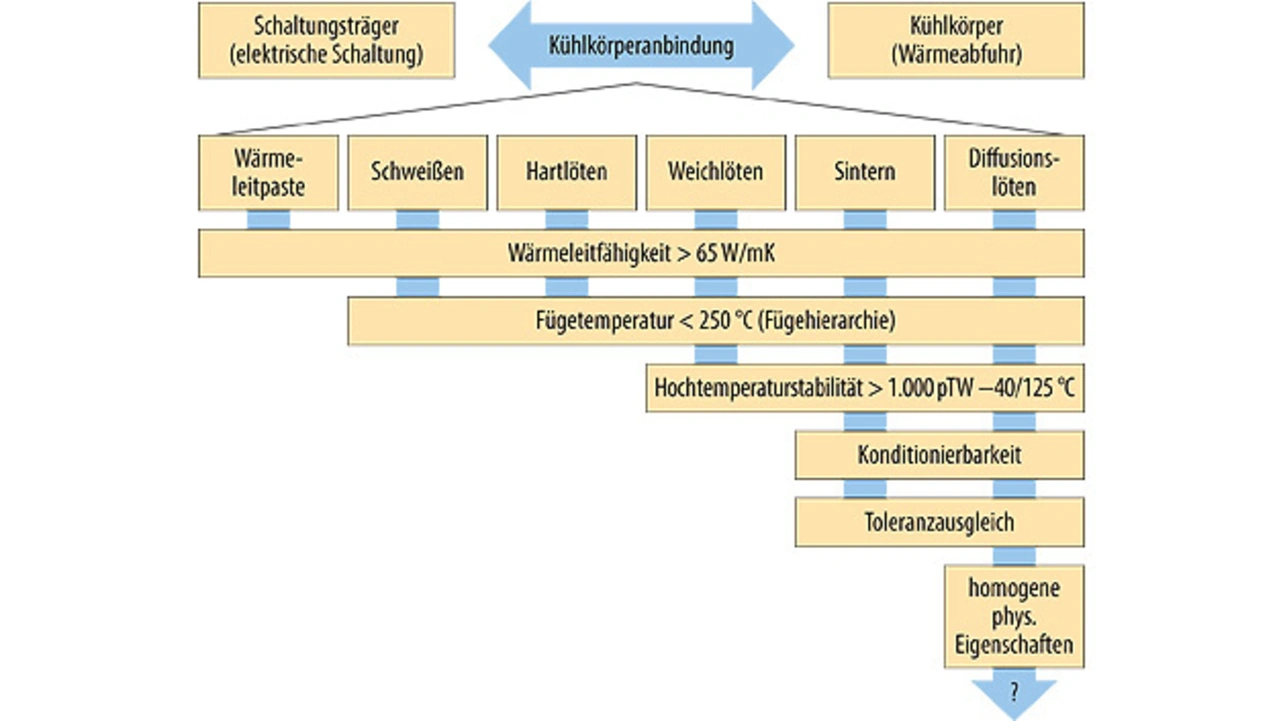

Das Erzeugen von Fügeschichten mit homogenen physikalischen Eigenschaften, der Toleranzausgleich und die Konditionierbarkeit der verwendeten Komponenten sind Bestandteile der Fügetechnik und müssen daher für jedes Fügekonzept im Einzelnen betrachtet werden. Die Kriterien „Hochtemperaturstabilität“, „Fügehierarchie“ und „Wärmeleitfähigkeit“ hingegen sind von der jeweiligen Materialauswahl abhängig und können daher übergeordnet für verschiedene Fügekonzepte betrachtet werden. Grundlegend lässt sich jedoch sagen, dass die Komplexität eines Fügekonzeptes mit der Anzahl der eingesetzten Komponenten, der Energiemenge und der Anzahl unterschiedlicher Energieeinträge in das System steigt. Um das Fügekonzept möglichst einfach und damit kostengünstig zu halten, sollen daher möglichst wenige Komponenten über eine kostengünstige und einfache Energieübertragung miteinander verbunden werden. Die Betrachtung wird im Folgenden auf einen simplen Ofenprozess mit homogener thermischer Energieeinbringung beschränkt.

Die minimale Anzahl eingesetzter Fügekomponenten beträgt zwei. Um eine stoffschlüssige und vollflächige Anbindung zwischen den Fügepartnern zu erzeugen, müssen die Fügepartner lokal aufgeschmolzen werden. Ein Schweißprozess, bei dem die komplette Grenzfläche des Kühlers und des Schaltungsträgers aufschmilzt, ist im Hinblick auf die bereits erwähnte Fügehierarchie schwer vorstellbar, da die hohen Temperaturen die Aufbauten des „First Level Attach“ zerstören würden. Um bei möglichst geringer Temperatur fügen zu können, muss also eine tiefschmelzende, metallische Komponente hinzugezogen werden, die zugleich eine Fügekompatibilität mit den Basismaterialien hat. Für diese Aufgabe sind besonders zinnbasierte Weichlote geeignet, da diese einen relativ geringen Schmelzbereich zwischen 210 und 230 °C haben und mit den in der Aufbau- und Verbindungstechnik (AVT) gängigen Materialien und Beschichtungen kompatibel sind.

Durch die Bildung von Oberflächenoxiden muss jedoch in der Regel ein Flussmittel zur Konditionierung der metallischen Oberflächen eingesetzt werden. Der klassische Weichlötprozess besteht also in seiner Basis aus vier Komponenten: den zwei Fügepartnern, dem Flussmittel und dem Weichlot. Das Problem beim Einsatz konventioneller Pb-freier Lote ist jedoch, dass sie durch ihren tiefen Schmelzbereich bei höheren Einsatztemperaturen einen geringen Widerstand gegenüber plastischer Verformung leisten und somit den Lebensdaueransprüchen zukünftiger Generationen von Leistungselektronik nicht genügen.

Für eine Erhöhung der Fließgrenze bei höheren Einsatztemperaturen und gleichbleibend geringer Fügetemperatur gibt es prinzipiell drei Möglichkeiten. Die erste Möglichkeit besteht darin, die Versetzungsbewegung durch festigkeitssteigernde Mechanismen wie Bildung von Ausscheidungen oder Mischkristallhärtung zu erhöhen. Dies lässt sich beispielsweise über das Zulegieren bestimmter Elemente verwirklichen und kommt bereits bei verschiedenen Lotherstellern zum Einsatz [4]. Mit zunehmender Einsatztemperatur nimmt die Beweglichkeit von Versetzungen durch erhöhte Diffusion im Material jedoch derart zu, dass Behinderungen wie Mischkristalle oder Ausscheidungen bei Temperaturen nahe des Schmelzbereiches des Lotes an Bedeutung verlieren.

Eine weitere gängige Methode ist daher, einen Fügewerkstoff zu verwenden, der beim Fügen gar nicht erst aufschmilzt, sondern sich im festen Zustand über Diffusionsprozesse verbindet. Beim Sintern werden feine Partikel im µm- oder sogar nm-Bereich bei Temperaturen weit unterhalb des Schmelzpunktes über eine Minimierung der Oberflächenenergie der feinen Partikel miteinander verbunden [5].

Die Notwendigkeit sehr feine Partikel zu verwenden, bringt gleichzeitig diverse Herausforderungen mit sich. So oxidieren oder agglomerieren die feinen Partikel durch das große Oberfläche-zu-Volumen-Verhältnis sehr leicht, was die Verwendung edler Metalle und den Einsatz größerer Mengen organischer Stabilisatoren nötig macht. Zudem führt die Abwesenheit einer flüssigen Phase im Fügesystem dazu, dass etwaige Mikroporen oder Toleranzen bisher nur über einen hohen Prozessdruck zwischen 10 und 30 MPa ausgeglichen werden können. Dies macht allerdings das Fügen mit Sintermaterialien, insbesondere für große Anbindungsflächen, prozesstechnisch sehr aufwändig. Die bisher üblichen und teilweise schon kommerziell erhältlichen Ag-Sinterpasten sind aufgrund hoher Materialkosten sehr kostspielig. Im Ganzen scheidet das Ag-Sintern für Kühlkörperanbindungen wegen des erhöhten Prozessaufwands und den hohen Materialkosten aus und ist in Leistungsmodulen vorrangig für kleinere Anbindungsflächen mit hohen thermomechanischen Belastungen wie die Chipanbindung geeignet.

Bei der dritten Möglichkeit, dem Diffusionslöten, wird eine tief schmelzende Phase, für gewöhnlich ein Sn-basierter Lotwerkstoff, innerhalb der Fügeschicht über Diffusionsprozesse mit einem hoch schmelzenden Material zu einer höher schmelzenden intermetallischen Phase (IMC) umgewandelt. Dabei ist eine Vielzahl von Materialkombinationen denkbar, wobei sich die Systeme Sn und Cu bzw. Sn und Ni in Kombination mit gängigen AVT-Varianten am besten eignen [6]. Entsprechend der eben dargestellten Logik unterscheidet sich das Diffusionslöten vom Weichlöten also nur dadurch, dass dem Fügesystem eine zusätzliche hochschmelzende Komponente beigefügt wird, die die Festigkeit des Fügesystems über das Wachstum hochschmelzender IMCs steigern kann.

Jobangebote+ passend zum Thema

Die Konditionierung der Cu-Oberflächen kann analog zum Löten über gängige Reduktionsmittel wie Flussmittel, Ameisensäure oder Formiergas erfolgen. Die Anforderung, mittels Diffusionslöten einen Ausgleich etwaiger Toleranzfehler der Fügepartner sowie eine Fügeschicht mit möglichst homogenen physikalischen Eigenschaften zu erzeugen, richtet sich an die Fügetechnik und muss für das jeweilige Fügekonzept im Einzelnen erarbeitet werden.

Das Diffusionslöten stellt vorerst eine Methode dar, die bei moderatem technischem Aufwand in der Lage ist, alle Anforderungen an das Fügekonzept weitestgehend zu erfüllen. Im Folgenden soll daher auf verschiedene Methoden des Diffusionslötens für Kühlkörperanbindungen von leistungselektronischen Modulen eingegangen werden. Bild 4 stellt verschiedene Fügekonzepte aus der AVT im Hinblick auf die Erfüllung notwendiger Anforderungen einer Kühlkörperanbindung einander gegenüber und fasst die hier dargestellte Auswahl des Fügekonzeptes für die Kühlkörperanbindung zusammen.

- IC-Module mit Kühlkörpern verbinden

- Anforderungen an die Kühlkörperanbindung

- Auswahl eines Fügekonzeptes zur Grundplattenfügung

- Diffusionslöten zur Kühlkörperanbindung

- Diffusionslöten erfüllt viele der gestellten Anforderungen