Ihlemann AG

Best Practices bei Gerätedesign und Montage

Fortsetzung des Artikels von Teil 3

Kreativität auch bei der Montage gefragt

Die bestehende Miniaturisierungs-Trend verändert zudem auch die Gerätemontage. Bei kleineren Gehäusen werden beispielsweise eingeklemmte Antennen- oder Lüfterkabel zu einer neuen Fehlerquelle. Wenn optische Module zusammenschrumpfen, stellen sich neue Herausforderungen u.a. bei der Justierung der Linsen.

Neue Geräte-Generationen werden aber nicht nur kleiner und kompakter. Bei einem aktuellen Projekt des EMS-Spezialisten ersetzt eine eng bestückte Leiterkarte in einem Diagnosegerät die bisher sechs montierten Platinen, und die onboard implementierte Software übernimmt zusätzliche Funktionen. Hier stellt sich die neue Anforderung, die Software bis kurz vor der Auslieferung noch zu aktualisieren und einen Run-in-Test zu integrieren.

Permanente Veränderungen sind nach den Erfahrungen des Ihlemann-Managements inzwischen der Alltag in Fertigung und Montage: »Entscheidend ist, wie die Mitarbeiter diese neuen Anforderungen selbst effektiv lösen können. Wir haben unsere Arbeitsprozesse deshalb vollkommen neu justiert. Für die Mitarbeiter ist es inzwischen völlig normal, ihre Arbeitsschritte jeden Tag mehrmals anzupassen und zu verbessern. Wir sind so in der Lage, die heutigen schnelllebigen und unsicheren Verhältnisse produktiv zu nutzen«, erläutert Bernd Richter.

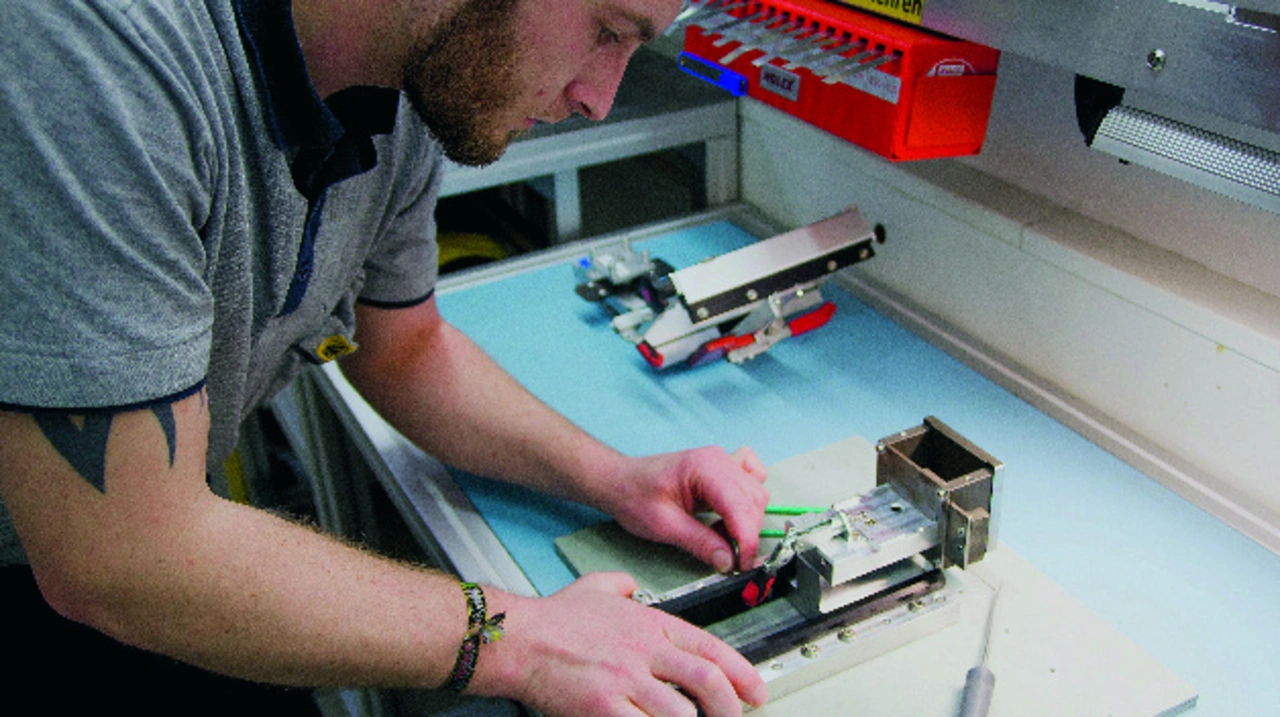

Die Mitarbeiter in der Fertigung und Montage verwenden hierbei selbst entwickelte Hilfsmittel und Vorrichtungen, mit denen sie Arbeitsprozesse einfacher und effizienter gestalten können. Ein Beispiel ist das Montieren eines Lüfterkabels im jetzt kleiner gewordenen Gerät. Das Kabel soll verdrillt werden, doch ohne Hilfsmittel ist dieser Arbeitsschritt zu langwierig. Das Montageteam hat also die bestehenden Arbeitsabläufe analysiert und aufgrund der gewonnenen Erkenntnisse eine erste Idee für eine Vorrichtung entwickelt. Die Idee wurde von den Mitarbeitern gemeinsam geprüft und nochmals geändert, denn die Konstruktion funktionierte im Prinzip, war aber noch nicht rund.

Der zweite Ideenansatz passte dann schon deutlich besser, sodass der Vorrichtungsbau des EMS-Dienstleisters darauf aufbauend ein Muster erstellte. Das Hilfsmittel (Bild 5) wurde überprüft, verbessert und innerhalb eines Tages in mehreren kleinen Verbesserungszyklen so weit entwickelt, dass es einsetzbar war. Der bislang problematische Montageschritt ließ sich nun verbessern und das Verdrillen der Kabel ging fortan ergonomisch und effizient vonstatten. Mit Verbesserungsschritten nach diesem Muster wurde gemeinsam mit dem Hersteller zudem auch eine neue Lösung für die staubfreie Justierung der Linsen gefunden.

Variable Testkonzepte verbessern die Fehlererkennung

Jeder elektrische Netzknoten sollte für spätere Qualitätskontrollen mit einem Testpunkt versehen werden. Entwickler verzichten aber zunehmend auf die Einrichtung von solchen Punkten, weil es häufig am Platz für die Test-Pads fehlt. Ohne diese Testpunkte sind In-Circuit-Tests (ICT) zur Prüfung der elektrischen Funktionen aber nicht möglich. Die fertigen Produkte können also vom Hersteller erst unmittelbar vor der Auslieferung intensiv geprüft werden. Werden dann bei den bereits komplett montierten Geräten Fehler in den elektrischen Eigenschaften der Bauteile entdeckt, müssen ganze Fertigungschargen geöffnet und Bauteile ausgetauscht werden. Dies ist ein immenser Aufwand.

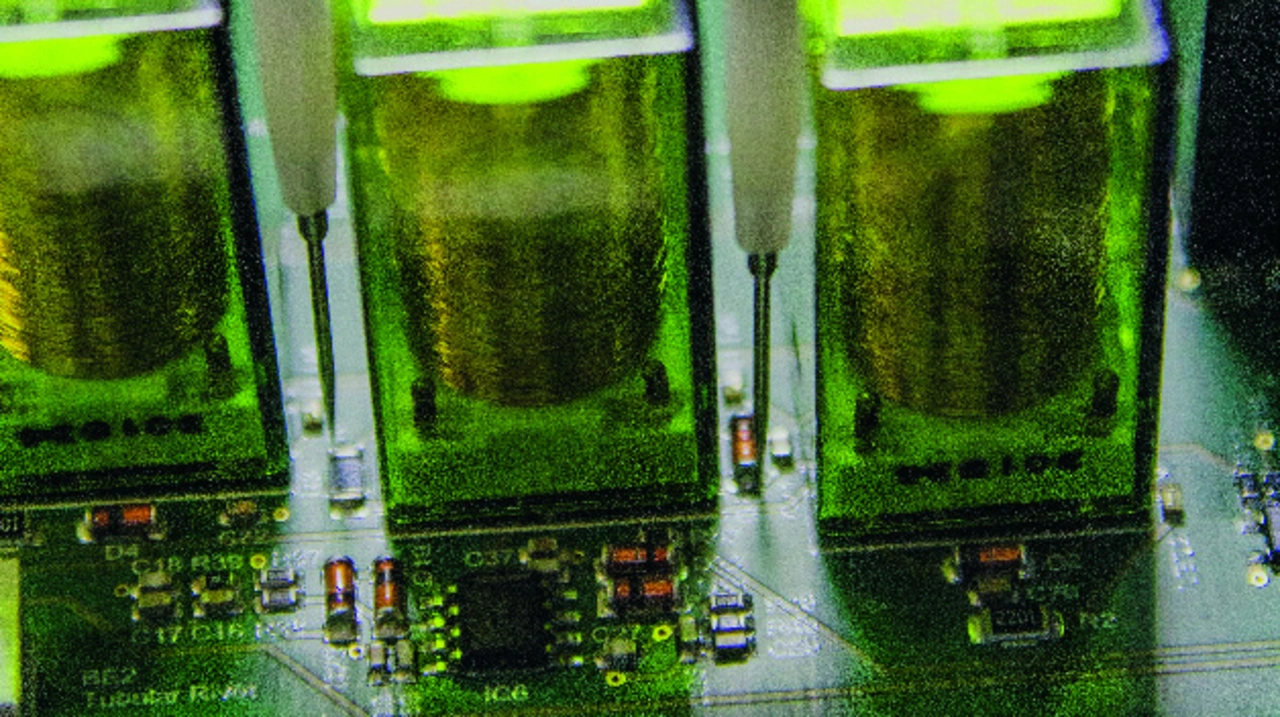

Eine Alternative zu ICT sind Flying Probe Tests (FPT, Bild 6), die der Fertigungsdienstleister auch in großem Umfang nutzt. Letztere können gegenüber herkömmlichen Funktionstests mit starren Nadeladaptern mit etlichen Vorteilen aufwarten: Die Testnadeln sind beweglich und können die zu prüfenden Positionen flexibel ansteuern. Damit können auch bei Baugruppen ohne vordefinierte Testpunkte Funktionsprüfungen durchgeführt werden. Auch sehr kompakte Baugruppen mit engen Bauteilabständen < 0,3 mm lassen sich so prüfen, weil die Testnadeln sehr präzise navigiert werden können. Ein weiterer Vorteil von FPT – gegenüber ICT – ist der relativ geringe Aufwand für die Prüfungsvorbereitung.

Jobangebote+ passend zum Thema

ICT hingegen erweist sich bei kleinen Losgrößen und häufigen Änderungen als zu aufwändig und unflexibel. Gleiches gilt für Prototypen. Flying Probes hingegen sind in der Prototypenfertigung eine gute Testalternative und können die Entwicklungsverifikation ergänzen. Da bei frühen Prototypen die Fehlerquellen häufig sehr vielfältig sind und die Fehleranalyse entsprechend aufwändig ist, kann man FPTs auch gut zur Fehlereingrenzung verwenden. Die notwendigen Prüfprogramme für Prototypen sind mit den richtigen Daten (ODB++) relativ einfach und schnell erstellt. Sie ermöglichen, dass mit geringem Aufwand Bauteilwerte vermessen, Spannungen geprüft oder Messreihen durchgeführt und so Baugruppenfehler schneller erkannt werden können.

Fertigung, Montage und Funktionstests besser koordinierbar

Mit komplexer werdenden Software-Funktionen wird auch die Übertragung von Firmware auf fertige Baugruppen wichtiger. Da während der Prototypenphase oft noch keine fertige Firmware vorliegt, muss dies nach der Null-Serienfertigung erfolgen. Beim EMS-Dienstleister wurde dieser Arbeitsschritt mit in den FPT integriert. So konnte ein ganzer Arbeitsschritt eingespart werden.

Software-Änderungen sind bekanntermaßen bis kurz vor der Auslieferung möglich. Damit kann es aber auch sein, dass mit der Firmware-Anpassung eine Aktualisierung der Test-Software erforderlich wird. Durchführen lässt sich dies durch Fernwartungs- und Teleserviceverbindungen zum Hersteller.

In der Vergangenheit wurden beim EMS-Dienstleister Geräte gefertigt, montiert, getestet, verpackt und zum Hersteller geschickt. Hier wurden die Geräte wieder ausgepackt und Funktions- oder Run-in-Tests unter Feldbedingungen durchgeführt. Auf diese Weise entsteht allerdings auch eine unnötige Zeitschleife.

Der Fertigungsspezialist hat solche ergänzenden Tests in die eigenen Prüfungen integriert – so zum Beispiel auch Funktionstests für Relais. Für Hersteller, die eine mehrmalige Beschaltung des Relais vor der Erst-Inbetriebnahme empfehlen, wird im FPT beispielsweise ein fünfmaliger Schaltvorgang durchgeführt. Eine ähnliche Anforderung gilt für Netzteile, die vor der Auslieferung unter Spannung gesetzt und deren Spannungswerte überprüft werden sollen.

Für andere Kunden werden an fertigen Geräten 24-stündige Run-in-Tests unter Echtbedingungen durchgeführt. Anschließend werden die Geräte verpackt und direkt an die Endkunden ausgeliefert.

- Best Practices bei Gerätedesign und Montage

- Kürzere Durchlaufzeiten in der Fertigung

- Bestückung von Bauteil auf Bauteil (Package on Package)

- Kreativität auch bei der Montage gefragt