Ihlemann AG

Best Practices bei Gerätedesign und Montage

Fortsetzung des Artikels von Teil 2

Bestückung von Bauteil auf Bauteil (Package on Package)

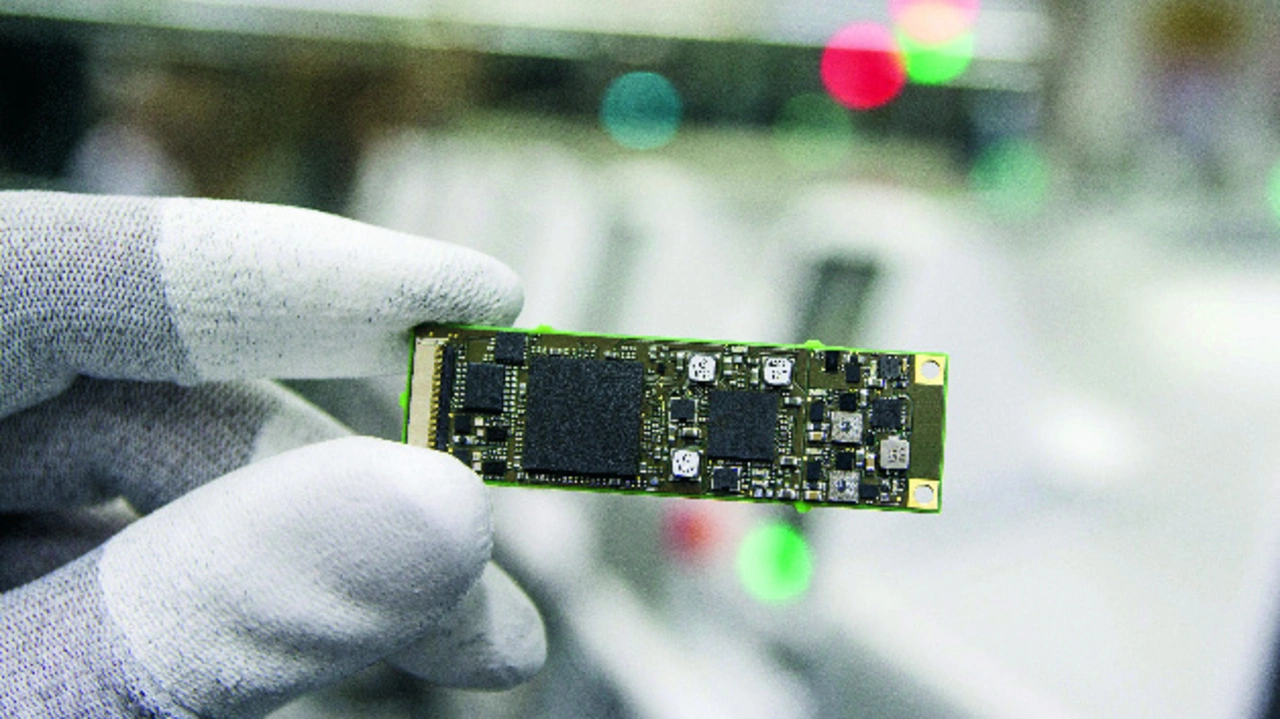

Der EMS-Dienstleister zitiert als Beispiel für den weithin bekannten Miniaturisierungs-Trend eine Industriebaugruppe mit 350 Bauelementen auf einer Leiterkarte mit nur 60 × 16 mm² Fläche. Um diese Integrationsleistung zu erreichen, kommen beispielsweise Mikro-BGAs mit einem Pitch-Abstand von 0,4 bis 0,6 mm und die Package-on-Package-Technologie (PoP) zum Einsatz.

Bei der PoP-Bestückung (Bild 3) wird ein zweites Bauteil exakt auf ein erstes Bauteil aufgesetzt. Der Fertigungsspezialist verwendet für die PoP-Bestückung eine moderne SMD-Linie. Hier werden die BGA-Gehäuse zunächst direkt bestückt. Das zweite BGA wird vor der Bestückung in ein Flussmittel eingetaucht. Dafür ist ein spezieller Feeder mit einem Flussmittelbehälter ausgerüstet. Wenn der Automat jetzt den zweiten BGA auf das erste Bauteil platzieren will, wird der BGA zunächst in das Flussmittel eingetaucht. Die gelartige Flussmittelpaste sorgt nun dafür, dass der BGA auf dem ersten Bauteil zuverlässig haften bleibt.

Damit auch der zweite BGA genau und sicher platziert wird, verfügt die SMD-Linie über ein präzises Kamerasystem und eine messgenaue Sensorik. Diese Sensorik misst beim Platzieren die Aufsetzkraft des zweiten BGA. Der Sensor überwacht, dass auch bei kleinsten Bauteilen von 0,15 × 0,3 mm2 (03015) der Aufsetzdruck nicht zu gering und auch nicht zu groß wird.

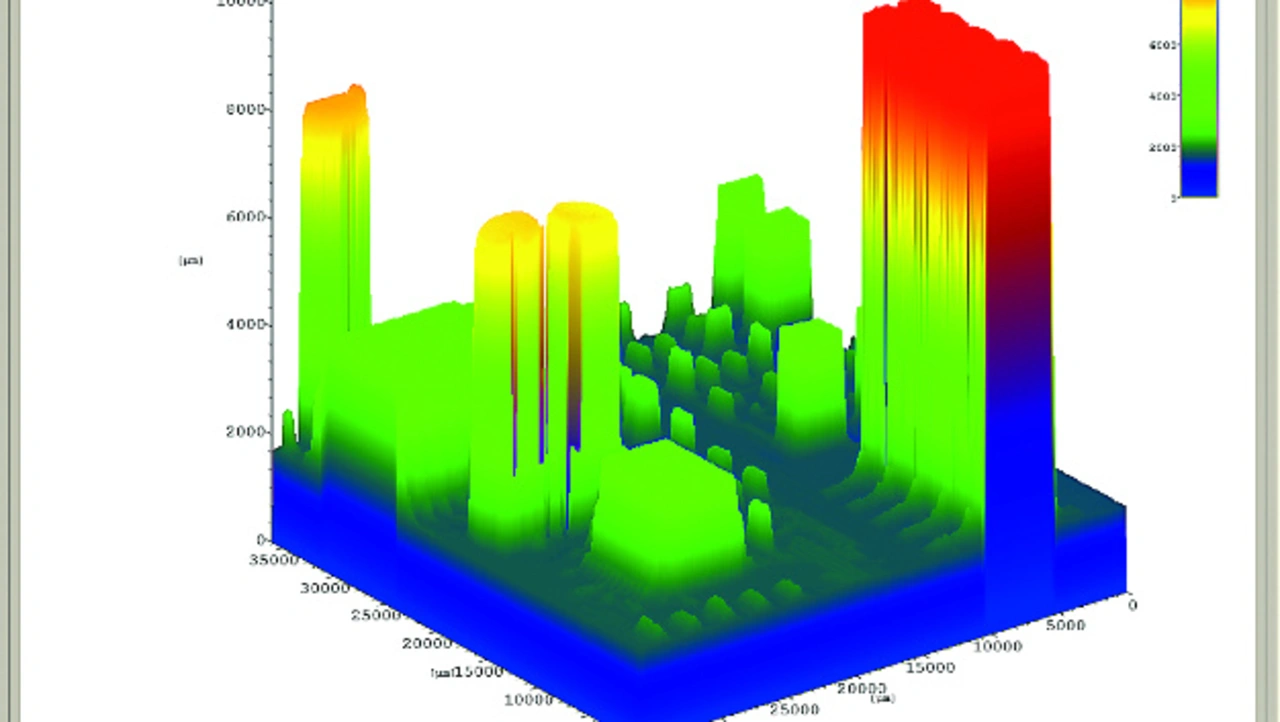

Mit der Röntgenprüfung werden in Stichproben der fehlerfreie Lötprozess und die gleichmäßige Ausführung der Lötstellen bei PoP-Bestückungen sichergestellt. Die Ist-Position und die Höhe der verlöteten BGAs werden für die Serienfertigung als Sollvorgaben festgelegt und durch eine 3D-AOI (Bild 4) automatisiert überprüft.

Jobangebote+ passend zum Thema

- Best Practices bei Gerätedesign und Montage

- Kürzere Durchlaufzeiten in der Fertigung

- Bestückung von Bauteil auf Bauteil (Package on Package)

- Kreativität auch bei der Montage gefragt