Ihlemann AG

Best Practices bei Gerätedesign und Montage

Fortsetzung des Artikels von Teil 1

Kürzere Durchlaufzeiten in der Fertigung

Verbesserte Prozessabläufe und effektive Technologien sorgen heutzutage für immer kürzere Durchlaufzeiten in der Fertigung. »In der herkömmlichen Fertigung hat ein Produkt bis zur Auslieferung eine Gesamtdurchlaufzeit von Wochen, obwohl die reine Wertschöpfungszeit nur Minuten beträgt. Mit dem Fluss-Prinzip haben wir den Produktionsdurchlauf bei Ihlemann auf wenige Stunden reduziert«, berichtet Richter. Weitere Verbesserungen haben Technologien wie der Lötprozess unter Stickstoff, Verfahren wie »Pin in Paste« und »Package on Package« gebracht.

»Noch vor zehn Jahren fehlte es an Verfahren wie dem Selektivlöten oder dem Einsatz einer Stickstoff-Atmosphäre beim THT-Löten. So gab es viele Probleme mit fehlerhaften Lötstellen und störende Flussmittelrückstände«, so Richter. Durch die Verwendung von Stickstoff als Schutzgas in Wellenlötmaschinen und Reflow-Öfen wird der Sauerstoffgehalt in der Prozesskammer so weit reduziert, dass das flüssige Lot und die erwärmten Oberflächen der Bauteile und Leiterkarten nicht weiter oxidieren können. Im Ergebnis verbessert sich das Benetzungsverhalten; zudem wird weniger Flussmittel eingesetzt und die Lötprozesse werden sicherer sowie fehlerfreier.

THT-Bauteile automatisiert bestücken

Die Bestückung von THT-Bauteilen ist nach wie vor eine qualitative und prozesstechnische Herausforderung. Die weitgehend manuellen Abläufe dauern erheblich länger und sind deutlich fehleranfälliger. Einige Teilschritte wie das Selektivlöten oder die AOI-Kontrolle indes wurden bereits automatisiert. Für Baugruppen mit wenigen THT-Bauteilen kann der Einsatz des Pin-in-Paste-Verfahrens sinnvoll sein, so der Dienstleister.

»Pin in Paste« bzw. die Through-Hole-Reflow-Technologie (THR) ist ein seit 15 Jahren bekanntes Verfahren, das aber wegen der in der Vergangenheit eingeschränkten technologischen Beherrschbarkeit nur begrenzt eingesetzt wurde. Diese Sichtweise habe sich aber durch Fortschritte bei den Bauteilen und den eingesetzten Hilfsstoffen inzwischen geändert, betont der Fertigungs-Dienstleister.

Bei Projekten, in denen das »Pin in Paste«-Verfahren nicht zum Einsatz kam, mussten zunächst die SMD-Bauteile bestückt und danach Reflow-gelötet werden. THT-Bauteile wie Steckverbinder und Stecker wurden dann in einem zusätzlichen Arbeitsgang manuell eingesetzt und wenn möglich wellengelötet. Im Falle des „Pin in Paste“-Verfahrens indes werden bedrahtete Bauelemente wie SMD-Bauteile behandelt und ebenfalls automatisiert bestückt. Dafür werden Bohrungen auf der Leiterkarte mit Lotpaste gefüllt, die Pins der THT-Bauteile durch den Bestückautomaten in die mit Paste gefüllten Bohrungen eingesetzt und dann im Reflow-Ofen gelötet. Beim Einsetzen des bedrahteten Bauteils wird die Paste in der Bohrung nach unten gedrückt und hängt als Tropfen am Pin. Beim Aufschmelzen im Ofen zieht sich das Zinn nach oben und sorgt so für die Füllung der Durchkontaktierung.

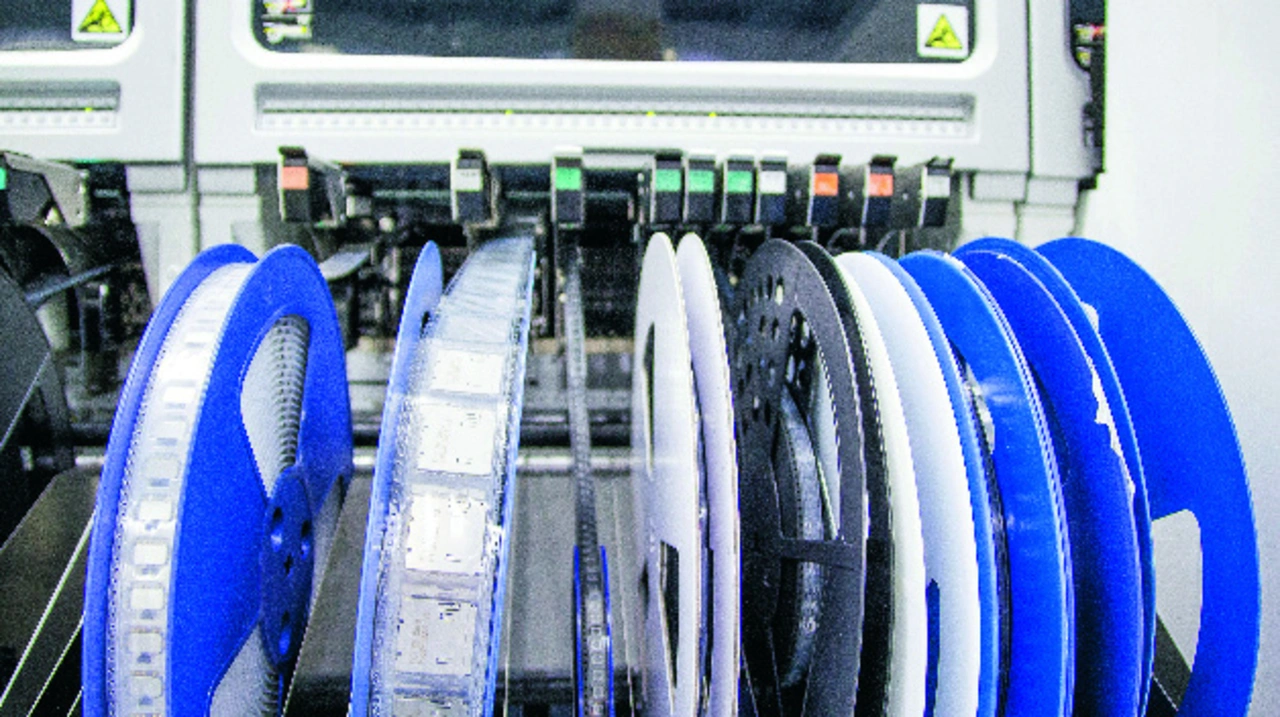

Dies verlief in der Vergangenheit oft nicht reibungslos, weil die Lotpaste zu schnell austrocknete, als Tropfen nach unten fiel und eine offene Lötstelle hinterließ. Verbesserte Pasten sind inzwischen prozesssicher und verfügen über ein besseres Benetzungsverhalten. Darüber hinaus haben die Bauteilhersteller auch spezielle temperaturstabile THR-Produktvarianten entwickelt, die wie SMD-Bauelemente für die automatisierte Bestückung auf Gurten geliefert werden.

Durch die gemeinsame Verarbeitung von SMD- und THR-Bauteilen (Bild 2) wird ein kompletter, stark manuell bestimmter Arbeitsgang eingespart. Das verbessert die Qualität, reduziert die Kosten, verkürzt die Verarbeitungszeit und ermöglicht zudem geringere Bauteil- und Lötstellenabstände zwischen den Bauteilen, die mit verschiedenen Fertigungsverfahren montiert werden.

Jobangebote+ passend zum Thema

- Best Practices bei Gerätedesign und Montage

- Kürzere Durchlaufzeiten in der Fertigung

- Bestückung von Bauteil auf Bauteil (Package on Package)

- Kreativität auch bei der Montage gefragt