Dick, dünn, flexibel

Leiterplattenvielfalt problemlos verarbeiten

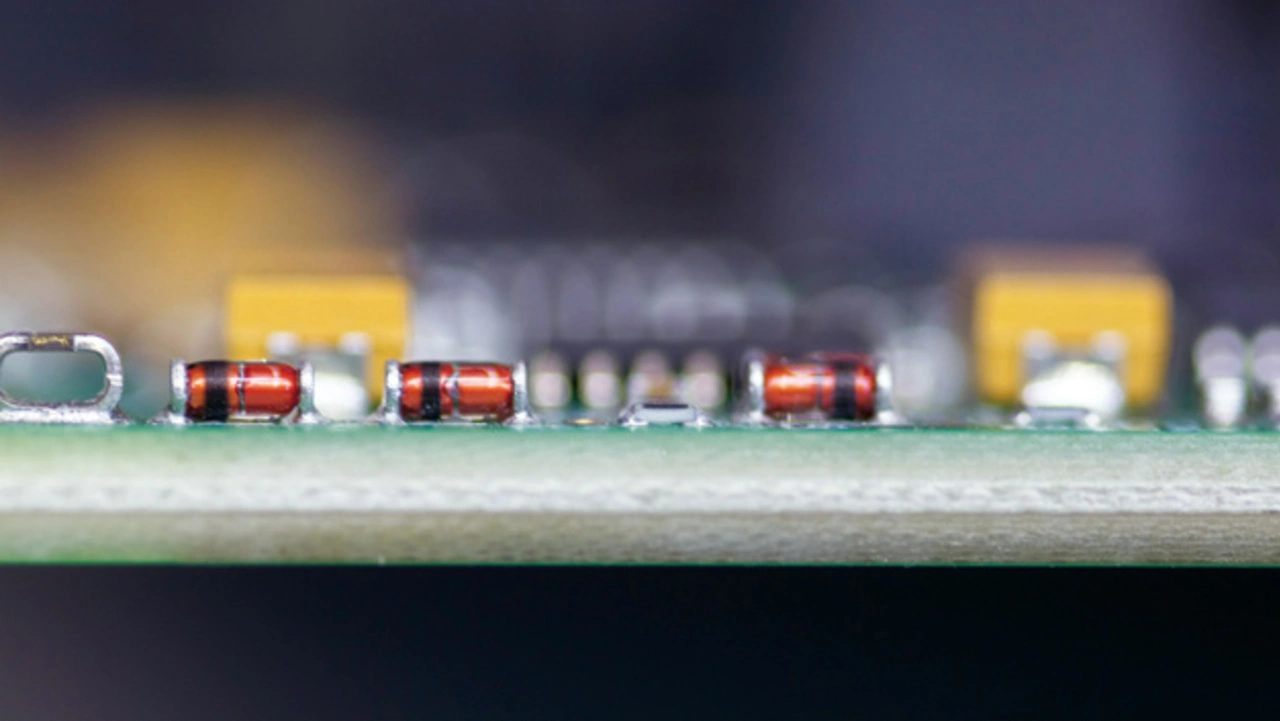

Die Bestückung und Verarbeitung von sehr dünnen, besonders dicken oder flexiblen Leiterplatten galt in der Elektronikfertigung früher als besondere Herausforderung. Für erfahrene EMS-Dienstleister und dank moderner SMD-Linien gehören sie inzwischen zum Tagesgeschäft.

Die Vielfalt bei der Verarbeitung unterschiedlicher Leiterplatten hat über die letzten Jahre deutlich zugenommen. Bei kleinen Baugruppen mit engen und kompakten Strukturen werden oft dünne FR4-Leiterplatten ab 0,5 mm eingesetzt, die zudem deutlich leichter sind. Kommen in Geräten sehr hohe Ströme zum Einsatz, werden dagegen Leiterplatten mit einer Stärke von beispielsweise 3,2 mm oder sogar 4,5 mm benötigt. Hohe Amperezahlen erfordern hier größere Abstände in den Innenlagen, dickere Kupferlagen und ein deutlich stabileres Material. Bei Gehäusen mit sehr engen Strukturen müssen die Leiterplatten möglichst eng entlang der Konturen geführt werden und sehr biegsam sein. Sie bestehen deshalb häufiger aus flexiblen Folien von 0,05 bis 0,25 mm Polyimid.

»Jede Abweichung von den 1,6 mm einer Standard-Leiterplatte führte früher sehr schnell zu zeitintensiven und teuren Verarbeitungsprozessen. Hier haben wir viele Erfahrungen gesammelt, gut beherrschbare Regelabläufe entwickelt und eine hohe Flexibilität erreicht«, berichtet Bernd Richter, Vorstand von Ihlemann.

Jobangebote+ passend zum Thema

Die Verwendung dünner Leiterplatten ist auch beim EMS-Dienstleister Ihlemann nach wie vor keine Standardanfrage der Kunden. Die Anwendungen nehmen allerdings zu, da immer häufiger kompakte Baugruppen in kleinen und leichten Geräten untergebracht werden müssen.

Bei der Verarbeitung dünner Leiterplatten wurden folgende Erfahrungen gesammelt:

- Verunreinigungen: Dünne Leiterplatten werden vorrangig für Baugruppen mit sehr feinen Strukturen und engen Abständen eingesetzt. Hier können normale Verunreinigungen aus der Leiterplattenherstellung wie FR4-Späne oder Reste vom Lötstopplack deshalb zu vermehrten Störungen führen. Aber auch Verpackungsreste und andere Stäube können hier störend wirken. Beispiele sind Pseudofehler bei der Lotpastenkontrolle oder Einschlüsse in den Lötstellen. Bei Ihlemann werden deshalb alle Leiterplatten vor der Bestückung durch ein neues Modul in der Linie nochmals gereinigt.

- Stabilisierung für den Schablonendruck: Dünne Leiterplatten müssen für einen fehlerfreien Schablonendruck von unten stabilisiert werden, damit sich das dünne Material unter dem Rakeldruck nicht verformt. Für Leiterplattenstärken über 1 mm sind die Standardhalterungen und Pins bereits ausreichend. Bei dünneren Leiterplatten sind allerdings baugruppenspezifische Halteflächen erforderlich. Der zusätzliche Aufwand für solche Vorrichtungen wird durch einen schnelleren Rüstprozess gerechtfertigt.

- Rüstprozesse: Normale Einrichtprozesse bei dünnen Leiterplatten erfordern mehrere Anläufe, bis das dünne Material zuverlässig stabilisiert und der Schablonendruck fehlerfrei ist. Dieser Einrichtprozess kann bis zu 30 Minuten dauern. Die Leiterplatten mit Fehldrucken müssen anschließend von der Lotpaste gereinigt werden, um nochmals verwendet werden zu können. Bei kleinen Losgrößen kann die Dauer des Waschprozesses den gesamten Fertigungsablauf verzögern. Bei manchen Baugruppen ist der Waschprozess nicht erlaubt, sodass diese Baugruppen nach dem Fehldruck nicht mehr verwendet wenden können. Durch die Verwendung baugruppenspezifischer Unterstützungsplatten ist der Druck jetzt bereits bei der ersten Baugruppe fehlerfrei und der Rüstvorgang reduziert sich auf nur noch wenige Sekunden.

- Transport in der Linie: Um Leiterplatten unter 0,8 mm beispielsweise vom Drucker zu den Bestückern zu transportieren, braucht man besondere Handlingsmodule. Bei den herkömmlichen Geräten konnten sich die besonders dünnen Leiterplatten zwischen Transportband und seitlichem Führungsblech verklemmen. Durch die Erweiterung um spezielle ESD-Transportriemen können die Leiterplatten jetzt fehlerfrei transportiert werden.

- Weitere Verarbeitung: Leiterplatten ab 0,5 mm werden komplett in SMD-Linien verarbeitet, da bedrahtete THT-Bauteile für das dünne Material nicht geeignet sind. Dünne Leiterplatten werden durch die Erwärmung beim Reflowlöten zwar nochmals labiler, die Standardausrüstungen zur Stabilisierung des Materials sind dafür allerdings geeignet. Auch die folgende automatisierte optische Inspektion (AOI) ist für das dünne Material ohne Hilfsmittel umsetzbar.

- Nutzengestaltung: Die Designregeln für die Bauteilbestückung enthalten Vorgaben für einen ausreichend breiten Rand, damit der Nutzen kostengünstig aufgetrennt werden kann. Das Leiterplattenmaterial ab 1 mm lässt sich am einfachsten durch Ritzungen trennen. Material unter 1 mm wird dagegen durch Stege verbunden, was bei der Nutzentrennung durch Knicken oder Brechen dann zu einem etwas höheren Aufwand führt.

- Leiterplattenvielfalt problemlos verarbeiten

- Die Verarbeitung dicker Leiterplatten