Interview

»Wir bieten eine neue Steckverbinder-Gattung an«

Lumberg will den Leiterplattenanschluss effizienter machen. Dazu kombiniert das Unternehmen erstmals die Schneidklemmtechnik mit der neuen SKEDD-Direktstecktechnik. Geschäftsführer Ulrich Schmidt sieht enormes Marktpotenzial.

Markt&Technik: Sie haben sich im Dezember 2015 dazu entschieden, die SKEDD-Technologie zu lizenzieren. Was waren die Gründe für ihre Unterschrift unter den Lizenzvertrag?

Ulrich Schmidt, Lumberg: Tatsächlich sind wir schon 2014 von Würth Elektronik ICS, dem Erfinder und Patentinhaber der SKEDD-Technologie, angesprochen worden. Um eine schnelle Marktdurchdringung mit dieser neuen Technik zu erreichen, hat sich Würth entschieden, die in den spezifischen Geschäftsfeldern führenden Anbieter von Kontaktsystemen anzusprechen, so zum Beispiel auch Phoenix Contact und später Diehl. Wir sind in den Märkten Automobil-, Gebäude- und Hausgerätetechnik besonders stark – absolut passende Märkte auf den ersten Blick für SKEDD. Als uns das System präsentiert wurde, haben wir sofort großes Potenzial gesehen. Unsere Blue-Chip-Kunden, die über entsprechend tiefes Anwendungswissen verfügen, haben uns in unserer Meinung bestätigt. Danach war der Weg bis zur Unterschrift kurz.

Was ist aus ihrer Sicht das Besondere an SKEDD?

SKEDD zeichnet sich durch gleich mehrere Produkteigenschaften aus, die jede für sich einen Kundenutzen generieren und in der Summe zu Kosteneinsparungen im Material und/oder Prozess führen.

Jobangebote+ passend zum Thema

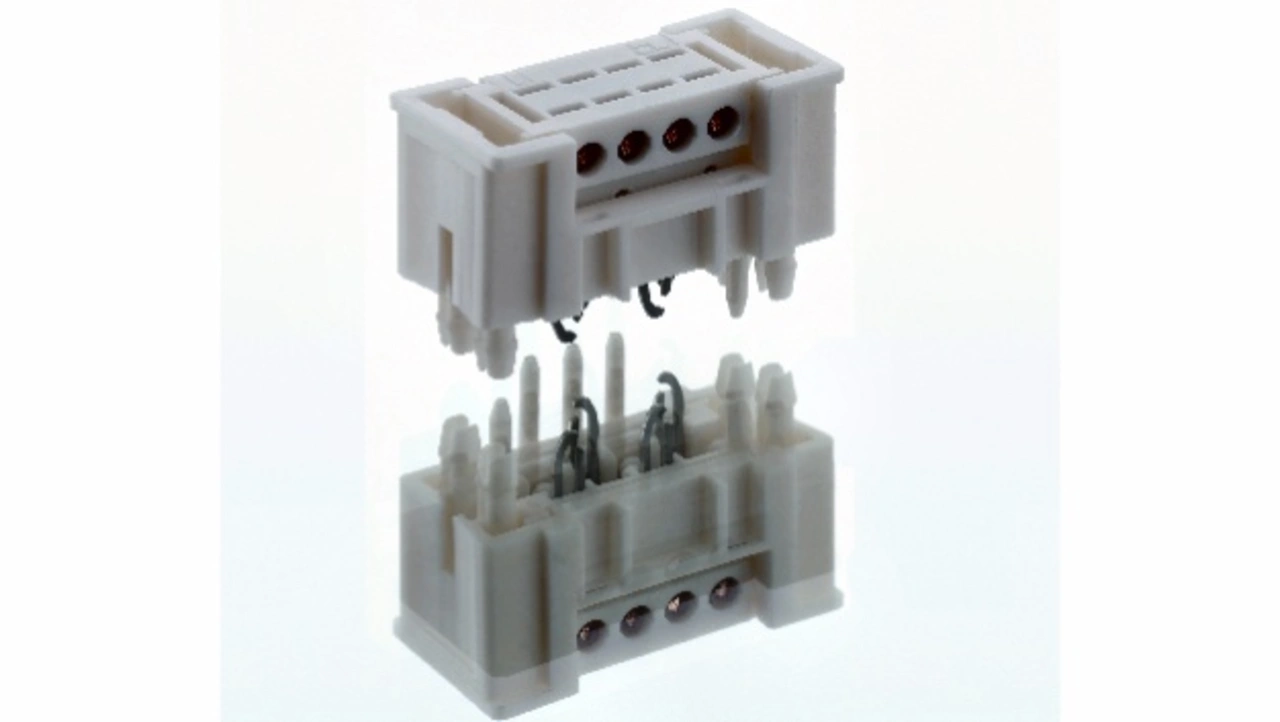

Das Wesentliche ist, dass die Technologie direktes Stecken an jeder Position auf der Leiterplatte ermöglicht. Das Gegenstück, etwa eine Stiftleiste, entfällt. Dadurch reduzieren sich nicht nur Bauraum und Gewicht, sondern es wird ein kompletter Bestückungsvorgang eingespart. Letztlich entfallen eine Schnittstelle, ein Übergangswiderstand und somit eine potenzielle Fehlerstelle!

Durch das Wegfallen des Einpress- oder Lötvorgangs sind weder Zusatzvorrichtungen aufgrund hoher Steckkräfte wie für die Einpresszone erforderlich, noch können thermische Belastung an der Leiterplatte entstehen – gut für den Prozess.

Gibt es noch weitere Vorteile?

Die Reversibilität ist natürlich ein weiterer Punkt, also dass der Steckverbinder anders als zum Beispiel die Einpresszone wieder gelöst und erneut gesteckt werden kann. Stecken und ziehen erfolgt werkzeuglos manuell, was es einfach für die Montage macht. Das eröffnet dann auch neue Chancen etwa im Service- oder Wartungsfall: Das Bauteil kann mitsamt Steckverbinder gelöst und getauscht werden. Oder aber umgekehrt: Bauteil und Steckverbinder bleiben an Ort und Stelle und die Leiterplatte wird getauscht.

Hinzu kommt das neue Gehäuse um den eigentlichen Kontakt als ein weiteres Attribut. Dieses bietet mit Verriegelungszapfen und der Sicherheitshaube dauerhaft sicheren Halt auf der Leiterplatte und über Kodierungsmöglichkeiten mittels Zapfen eine Verstecksicherheit, die Verwechselung und Fehlstecken ausschließt.

- »Wir bieten eine neue Steckverbinder-Gattung an«

- Teil 2, große Vorteile bei hohen Stückzahlen