Kabelkonfektionen in der Medizintechnik

Medizinkabel - Wichtige Kriterien bei der Auslegung der Zugentlastung

Die Zugentlastung hat einen direkten Einfluss auf die Zuverlässigkeit von Verbindungen. Es lohnt also, diesem Bauteil bei der Geräteentwicklung ausreichend Aufmerksamkeit beizumessen. Aufgespritzte, anwendungsspezifische Zugentlastung haben zumeist große Vorteile gegenüber den vorgefertigten Ausführungen.

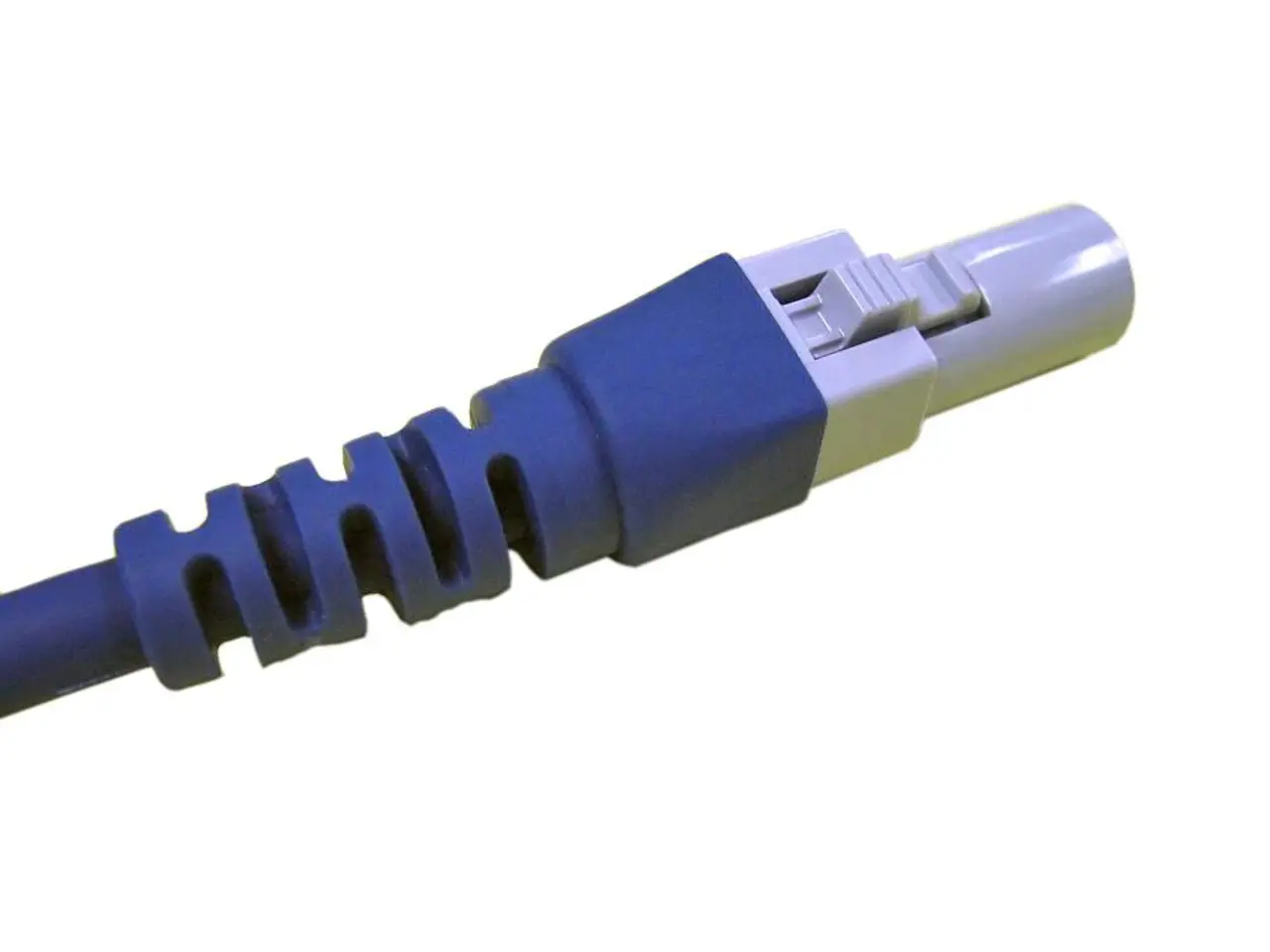

Angesichts der einzigartigen Spezifikationen, unter denen medizintechnische Geräte arbeiten, spielt die Leistungsfähigkeit der Kabel eine nicht zu vernachlässigende Rolle. Diese müssen unter den extremen Bedingungen im Krankenhaus, im klinischen Alltag und in der Notfallmedizin optimale Eigenschaften aufweisen. Zahlreiche Gerätehersteller verwenden Kabelkonfektionen mit einer Zugentlastung. Diese ermöglicht den Übergang zwischen dem flexiblen Kabel und dem starren Steckverbinder bzw. Anschluss und verbessert damit die elektrische und mechanische Integrität und die gesamte Leistungsfähigkeit eines Kabels. Eine gut konzipierte Zugentlastung, manchmal auch als Knickschutz bezeichnet, verhindert, dass die auf das Kabel einwirkenden mechanischen Kräfte auf die elektrischen Kontakte innerhalb des Steckers und des Geräts übertragen werden.

Vorgefertigt oder anwendungsspezifisch?

Bei den Zugentlastungen ist zunächst zwischen vorgefertigten Typen und anwendungsspezifisch hergestellten Varianten zu unterscheiden. Eine anwendungsspezifische, als separate Einheit konzipierte Zugentlastung kann zum Beispiel auf ein Kabel aufgeschoben oder aufgespritzt werden, und umfasst üblicherweise auch einen Teil des Steckverbinders.

Jobangebote+ passend zum Thema

Vorgefertigte Zugentlastungen werden normalerweise auf das Kabel geschoben, bevor der Stecker angeschlossen wird. Nach Anschluss der Leiter des Kabels an den Stecker wird die Zugentlastung auf den Steckverbinder aufgeschraubt oder -geklebt. Die meisten serienmäßigen Steckverbinder haben entsprechende vorgefertigte Zugentlastungen für unterschiedliche Kabeldurchmesser und stehen häufig in unterschiedlichen Farben zur Verfügung. In den meisten Fällen bietet eine gut konzipierte, aufgespritzte, anwendungsspezifische Zugentlastung jedoch erhebliche Vorteile gegenüber vorgefertigten Zugentlastungen, zum Beispiel eine höhere Biegebeständigkeit, eine höhere Zugfestigkeit und einen besseren Schutz vor Feuchtigkeit. Dem stehen „nur“ ein höherer Zeitaufwand für die Entwicklung und Fertigung des Werkzeugs sowie die damit verbundenen höheren Kosten entgegen. Diese Aspekte sind also gegeneinander abzuwägen.

Eine Durchführungstülle mit integrierter Zugentlastung kommt normalerweise zum Einsatz, wenn ein Kabel fest an einem Gerät angeschlossen ist. Bei Kabeln, die man durch eine Öffnung in ein Gerät einführt, verwendet man üblicherweise eine Durchführungstülle, um das Kabel am Gerät zu befestigen und vor Beschädigung durch axial wirkende Kräfte zu schützen. Wenn das Kabel einer Biegung unterliegt, wird bei Anwendungen, bei denen das Kabel durch eine Öffnung gesteckt wird, normalerweise eine Kombination von Durchführungstülle und Zugentlastung verwendet.

Rohkabel und Drähte halten in der Regel eine höhere Anzahl von Biegewechseln aus und haben eine höhere Zugfestigkeit als Kabelkonfektionen. Die Stelle, an der das Kabel oder der Draht angeschlossen ist, gilt als die wahrscheinlichste Bruchstelle. Eine gut konzipierte Zugentlastung berücksichtigt dies durch eine wirkungsvolle Trennung der elektrischen Kontakte, damit keine Kräfte auf diese Stellen einwirken. Weitere Gesichtspunkte bei der Auslegung sind die Bauteilgeometrie und die Wechselwirkung zwischen der Zugentlastung und dem Material des Kabelmantels. Die Zugfestigkeit kann zum Beispiel weiter erhöht werden, wenn eine chemische Bindung zwischen Zugentlastung einerseits und Kabelmantel und Steckergehäuse andererseits besteht.

Durch die Integration einer Klemme, die vor dem Umspritzen auf den Kabelmantel gecrimpt wird, können Entwickler von Kabelkonfektionen weiter die Zugfestigkeit erhöhen. Wenn die Zugentlastung aufgespritzt wird, lässt sich durch die Einbettung der Klemme in das Umspritzungsmaterial die Zugfestigkeit der Einheit wesentlich steigern.

- Medizinkabel - Wichtige Kriterien bei der Auslegung der Zugentlastung

- Was ist die bessere Wahl: Massiv oder segmentiert?