Interview: Detlef Fritsch, Weco Contact

Kundenspezifisch, aber kostenneutral

Seit über 100 Jahren bietet Weco Contact Produkte aus der Verbindungstechnik an. Besonderes Wachstum erfährt das Unternehmen aber im Bereich der kundenspezifischen Verbindungstechnik. Warum diese meist sogar kostenneutral für den Kunden sind, fragte Markt&Technik den Geschäftsführer Detlef Fritsch.

Markt&Technik: Weco hat ein sehr großes Standardportfolio, bietet aber immer mehr kundenspezifische Produkte der Verbindungstechnik an. Seit wann geht das Unternehmen diesen Weg, und wie groß ist im Moment dieser Umsatzanteil?

Detlef Fritsch: Kundenspezifische Lösungen bieten wir bereits seit etwa 30 Jahren an. Unser Ansatz ist es, dem Kunden eine spezialisierte Ausführung zu bieten, sofern er dies wünscht. Unser derzeitiger Umsatzanteil mit Spezialprodukten liegt bei circa 30 bis 35 Prozent.

Nun gibt es bei kundenspezifischen Produkten verschiedene Ausprägungen – von einer Anpassung eines Standardprodukts an kundenspezifische Anforderungen bis hin zu einer kompletten kundenspezifischen Neuentwicklung. Können Sie uns an dem einen oder anderen Beispiel mal zeigen, was wann besser passt?

Grundsätzlich richten wir uns bei unserer Beratung immer nach den Entscheidungskriterien des Kunden. Eine kundenspezifische Anpassung kann im kleinsten Fall eine farbliche Veränderung des Produktes sein, beispielsweise weil der Kunde unser Produkt in einer Alarmzentrale verbaut. Dort laufen alle Informationen zusammen – von den Glasbruch-Sensoren über den Rauchmelder über die Gassensoren bis hin zu Wasserstandssensoren. Und damit der Installateur auf den ersten Blick erkennt, für welchen Bereich welche Verbindungsleitung zuständig ist, eignet sich eine farbliche Differenzierung.

Eine weitere kleine kundenspezifische Anpassung kann zum Beispiel auch ein längerer oder kürzerer Pin sein, weil das beim Kunden eingesetzte Lötverfahren dies erfordert, um bei ihm bessere Ergebnisse zu erzielen. Es könnte aber auch eine kleine Anpassung der Anschlussrichtung zum Beispiel sein; kein rechter Winkel, keine 45 Grad, sondern genau 60 Grad, weil das optimal auf die Kundenplatine draufpasst.

Jobangebote+ passend zum Thema

Und wenn solche Anpassungen nicht reichen?

Dann braucht es tatsächlich eine Neuentwicklung. Dies kann der Fall sein, wenn der Kunde seine Lösung vereinfachen möchte und wir keine entsprechende Komponente im Portfolio haben. Ein Beispiel: Letztes Jahr haben wir für einen Kunden eine Stecker-Buchsen-Verbindung mit zwei unterschiedlichen Kontaktabständen – fachsprachlich Pitches – entwickelt, weil er sowohl große elektrische Leistungen als auch Steuersignale über einen einzigen Stecker übertragen wollte. Deswegen haben wir dann die Steuerungsseite im 3,5-Millimeter-Raster mit kleinen Pins ausgeführt, die Leistungsseite mit größeren Pins im 5-Millimeter-Raster. Wir könnten aber auch zehn Millimeter machen, um dann noch größere Leistungen durchleiten zu können.

So eine komplette Neuentwicklung ist doch teuer, oder?

So grundsätzlich kann man das nicht sagen. Im ersten Kundengespräch nehmen wir alle Details auf und diskutieren mit ihm, welche Lösung seinen Designanforderungen am besten gerecht wird und was seinem geplanten Budget entspricht. Denn eine Neuentwicklung kann schon bedeuten, dass wir ein neues Spritzgusswerkzeug, ein neues Biegewerkzeug oder ein neues Stanzwerkzeug bauen müssen. Eine kleine kundenspezifische Anpassung – wir nennen das »Bauabweichung« – kann für den Kunden meistens kostenneutral stattfinden.

Wie schafft Weco dies kostenneutral?

Unsere Spritzgussformen sind grundsätzlich modular aufgebaut. Dies folgt dem Legostein-Prinzip mit einem Grundkorpus und sogenannten Einsätzen aus gehärtetem Stahl, die sich dann aneinanderreihen lassen, um unterschiedlichste Produkte herzustellen. Allein durch Ändern dieser Einsätze, die wir alle selbst bei uns im Werkzeugbau herstellen, können wir diese kleinen Veränderungen durchführen. Solche kleinen Einsätze kosten rund 100 bis 200 Euro. Umgelegt auf die Stückzahlen ist das für den Kunden aber dann tatsächlich meist kostenneutral.

Gab es denn auch schon den Fall, dass ein kundenspezifisches Produkt im Nachhinein ins Standardportfolio gewandert ist?

Das kann der Fall sein, aber natürlich nur, wenn der Kunde zustimmt. Denn wenn dieser die Werkzeugkosten übernimmt, dann ist das ja sein Werkzeug. Wenn eine vertraglich vereinbarte Zeit abgelaufen ist oder der Kunde sich von vornherein mit uns die Werkzeugkosten teilen will, dann können wir Komponenten, die wir mit diesem Spritzgusswerkzeug fertigen, auch ins Standardportfolio aufnehmen.

Handelt es sich jedoch um ein Exklusivbauteil, dann gilt der Schutz normalerweise über die Lebensdauer oder mindestens zehn Jahre – das ist immer Verabredungssache. Für eine Projektlösung für die Deutsche Bahn beispielsweise haben wir vor 38 Jahren eine spezielle Steckverbinderlösung erstellt, und dieses besondere Werkzeug ist immer noch deren Eigentum. Auch da gibt es keine Grenzen.

Während der Covid-19-Pandemie waren Vorprodukte für Kunststoffe, wie sie in Isolierkörpern für Steckverbinder eingesetzt werden, immer wieder mal schwer zu bekommen. Wie hat Weco es geschafft, trotzdem lieferfähig zu bleiben?

Alle unsere Lieferanten haben schwerpunktmäßig Europa als Versorgungsgebiet. Außerdem haben wir schon immer darauf geachtet, dass wir möglichst nicht nur aus einem Land das Material beziehen, sondern aus zwei Ländern. Einer unserer Lieferanten sitzt beispielsweise in Italien. Und als dort die große Corona-Welle war, waren wir sehr froh, einen zweiten Lieferanten aus dem europäischen Umfeld zu haben. Dies hat uns gerade während dieser Zeit sehr geholfen.

Im Kunststoff-Bereich hatten wir jedoch nur einen einzigen Lieferanten. Aufgrund der langjährigen Beziehung mit diesem waren wir allerdings immer mit ausreichend Material versorgt. Doch wegen der Erkenntnis, dass es sich für uns negativ auswirken könnte, bei nur einem Lieferanten zu bleiben, haben wir trotzdem in der Zwischenzeit ein weiteres Material ertüchtigt.

Das bedeutet, dass wir es bei UL, VDE und CSA zulassen müssen, um es in Verkehr bringen zu dürfen. Das ist vom Zeitmanagement her nicht trivial, denn diese Prüforganisationen haben im Moment Vorlaufzeiten von neun Monaten. Aber nun ist alles genehmigt, sodass wir für die Zukunft beim Risikomanagement besser aufgestellt sind.

Weco ist dafür bekannt, auch bei Standardprodukten dem Kunden einen Mehrwert zu bieten. Ich denke da beispielsweise an die Unverlierbarkeit der Schraube. Können Sie uns ein paar Beispiele dafür nennen?

Da unsere Spritzgussformen modular aufgebaut sind, können wir vorhandene Komponenten sehr schnell und kosteninteressant um Features ergänzen. Da sind die von Ihnen bereits erwähnten unverliererbaren Schrauben, aber auch die grundsätzlich offenen Kammern. Dadurch muss der Kunde nicht wie bei vielen Wettbewerbern erstmal kontrollieren, ob alle Schrauben auf dem gleichen Level sind, damit der Installateur dann nur noch die Leitung einstecken und zudrehen muss. Unser Ansatz ist es, dass der Kunde unsere Produkte wirklich ungesehen verwenden kann, weil sie ordentlich verpackt sind und es keine Schwierigkeiten bei der Montage oder Verwendung des Produktes gibt.

Erst letzte Woche sagte mir ein Großkunde: »Es ist so fantastisch! Ich nehme eure Lüsterklemme, setze sie auf, stecke die Leitung ein und drehe die Schrauben nur runter. Denn ich weiß, die Kammern sind immer ausreichend offen, und ich habe keine Probleme.«

Für Poka-Yoke-Lösungen (technische Vorkehrungen, die unbeabsichtigte Fehler verhindern; Anm. d. Red.) nutzen wir ebenfalls die Lötstifte, also deren Länge, deren Biegung oder deren Anordnung. Wir schweißen die Lötstifte bei uns im Haus an die Buchse an, eines unser Alleinstellungsmerkmale. Dadurch können wir beispielsweise zwei Stifte auf die gleiche Buchse aufsetzen, um einerseits die Verbindungslösung verdrehsicher zu machen und andererseits sicherzustellen, dass man sie nicht falsch in die Leiterplatte einstecken kann, denn die Richtung und Positionierung sind damit eindeutig festgelegt.

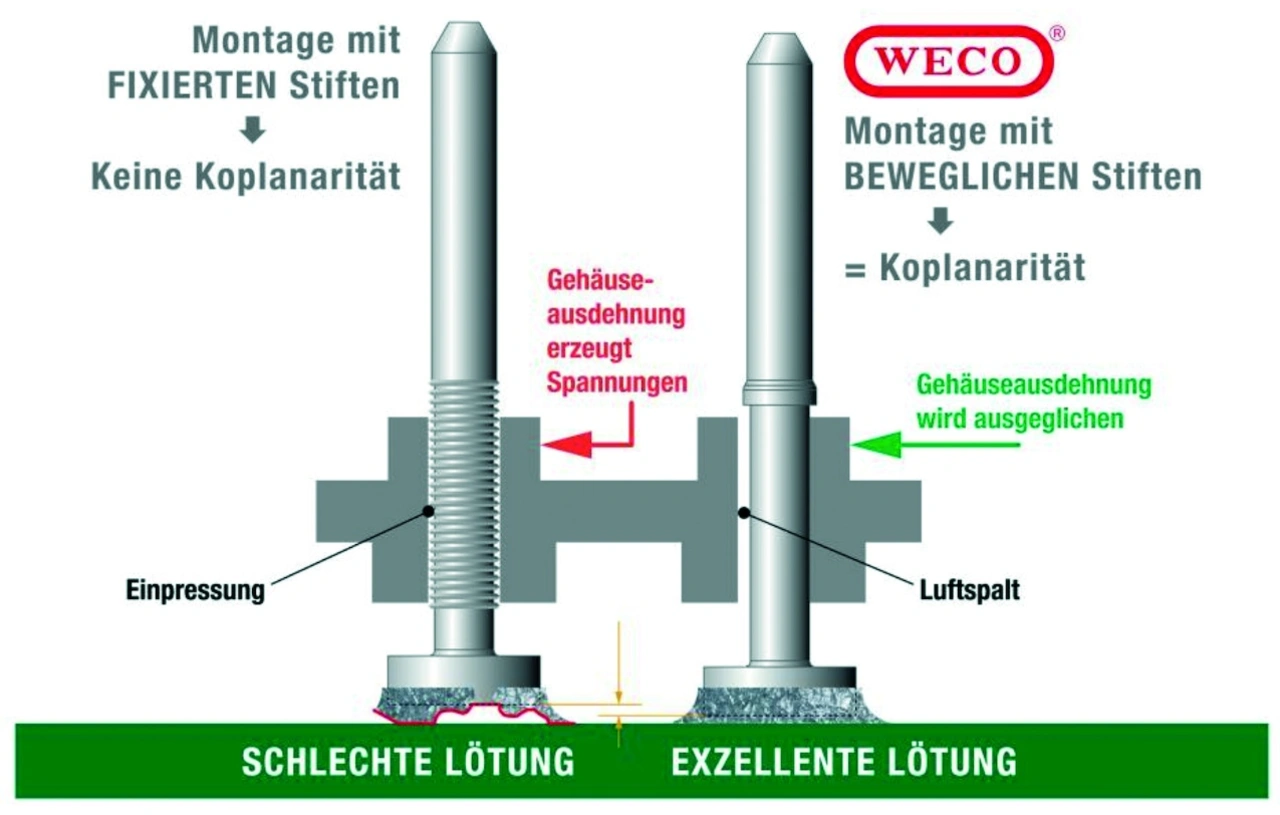

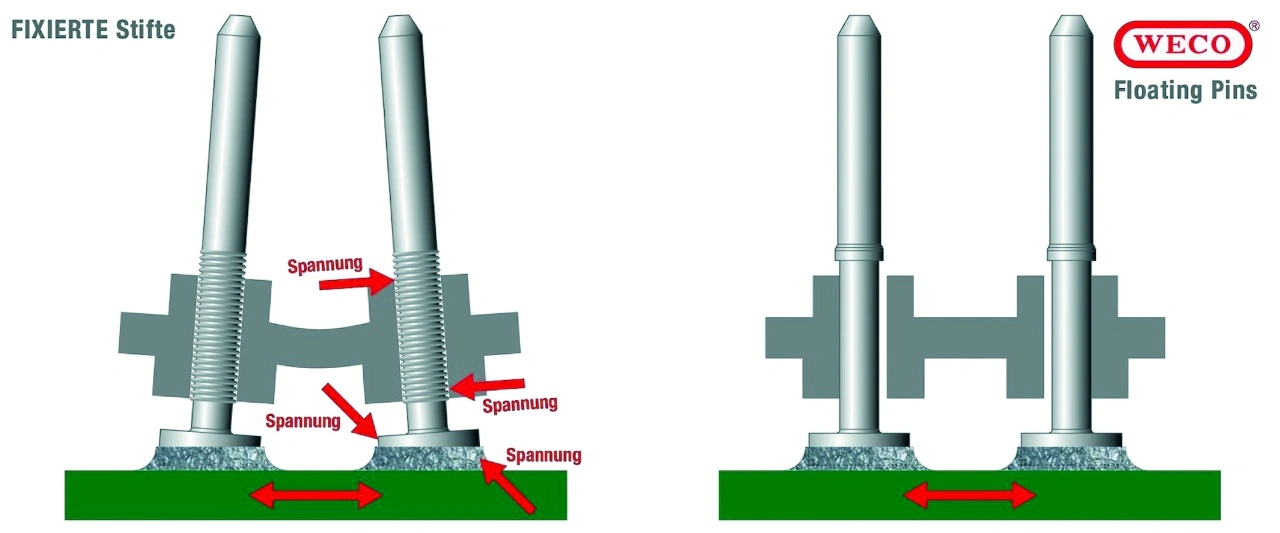

Eine Besonderheit sind auch die »schwimmenden« Pins. Was verbirgt sich dahinter?

In unseren SMD-Lösungen sind die Lötstifte nicht fest, sondern beweglich. Durch den Kohäsionseffekt strebt unser Stift während des Lötvorgangs immer die mittige Position auf dem Lötpunkt an. Dies verhindert mechanischen Stress durch die unterschiedlichen thermischen Ausdehnungskoeffizienten von Leiterplatte und Verbindungslösung. Bei fixierten Verbindungen besteht die Gefahr, dass sich die Platine sich länger oder kürzer ausdehnt und das Gehäuse nicht diese Bewegung mitmacht und damit die Lötverbindungen mit der Zeit abbrechen. Mit unseren »schwimmenden« Pins verhindern wir das.