USB 3.0

Kritisches Einfallstor

Elektronische Geräte kommen ohne USB 3.0 nicht mehr aus. Die Auswahl des Steckverbinders ist sehr wichtig, denn dieser ist das Tor, durch das jedes Signal in das System gelangt oder es verlässt. Eine falsche Wahl kann zu Geschwindigkeitseinbußen, Signalbeeinträchtigungen und anderen erheblichen Problemen führen.

Durch die neuen Kommunikationstechnologien entstehen gigantische Mengen an Inhalten, während gleichzeitig Speicherplatz immer preiswerter wird. Demzufolge hat das USB Implementers Forum (USB-IF) die Notwendigkeit einer neuen Generation von Anschlusstechnologien erkannt und am 12. November 2008 die USB-3.0-Spezifikation veröffentlicht.

Ursprüngliches Ziel war es, dasselbe Maß an Benutzerfreundlichkeit wie bei USB 2.0 zu bieten: die Möglichkeit, Verbindungen im laufenden Betrieb herzustellen und zu trennen, jedoch verbunden mit verbesserten Energiesparfunktionen und einer höheren Datenrate. Während auf die höhere Datenrate immer wieder hingewiesen wird, dürfen wir nicht vergessen, dass auch die Energiesparfunktion ein wichtiges Merkmal des neuen USB-Protokolls ist: Sync&Go-Anwendungen müssen einen Kompromiss zwischen Funktionsumfang und verfügbarer Akkuleistung finden.

Jobangebote+ passend zum Thema

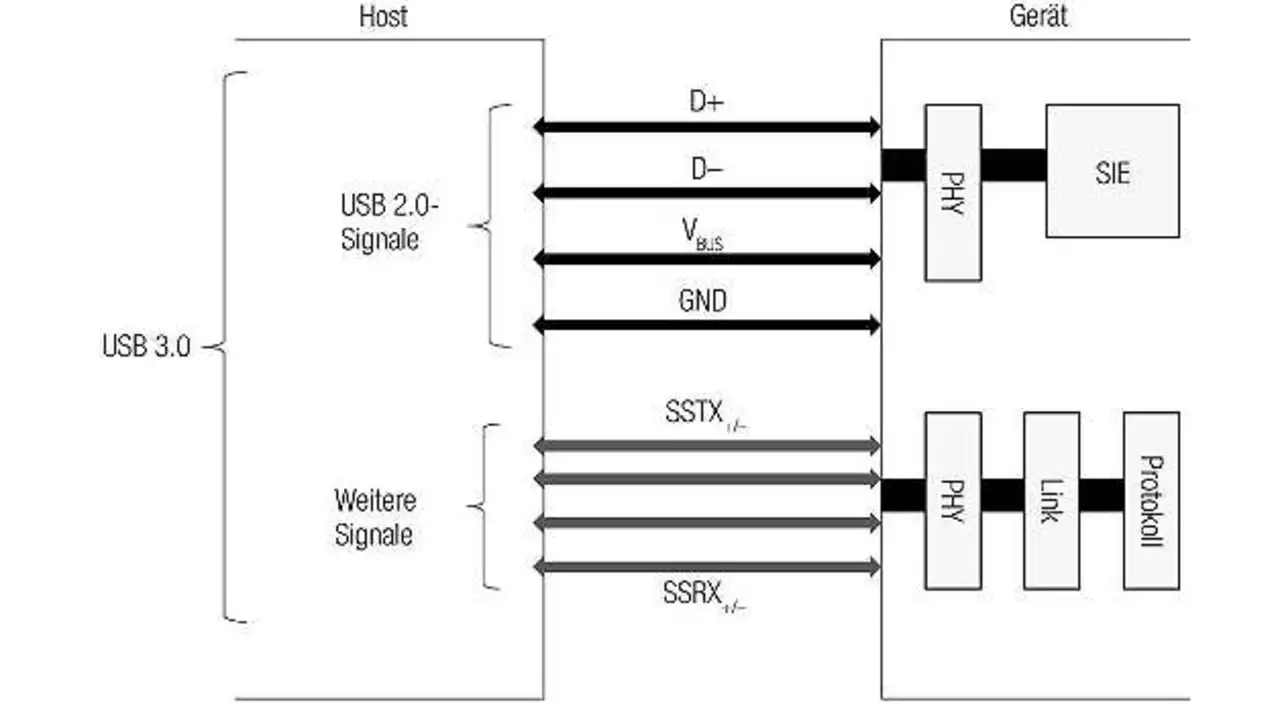

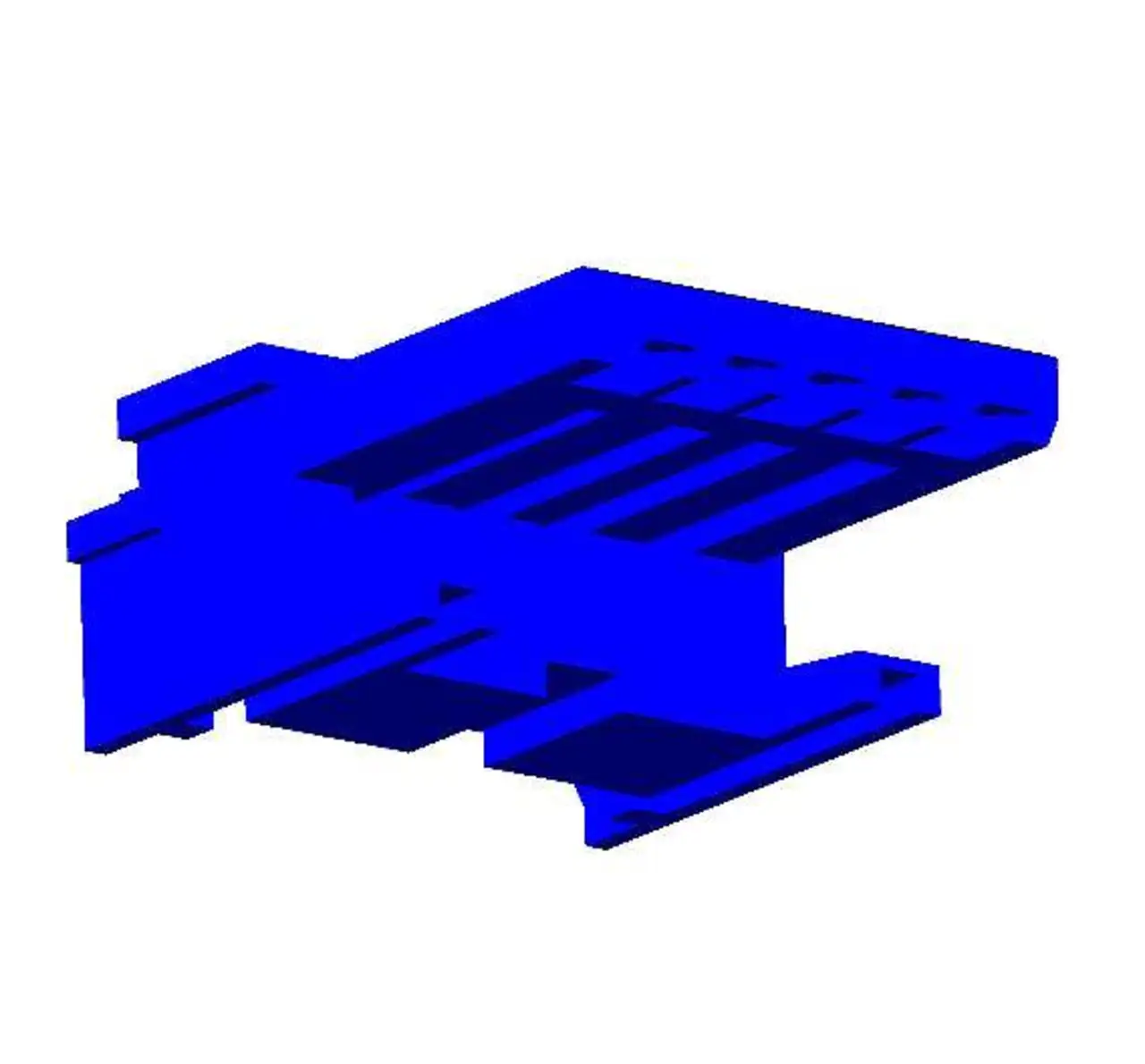

Neben dem physischen USB-2.0-Bus umfasst USB 3.0 auch den physischen Super-Speed-Bus (Bild 1). Das Protokoll definiert eine zweifache Signalisierungsmethode. Separate Datenbahnen für Upload und Download ermöglichen das gleichzeitige Lesen und Schreiben von Dateien und gestatten auf diese Weise eine Datenrate von bis zu 4,8 GBit/s (verglichen mit 480 MBit/s bei USB 2.0).

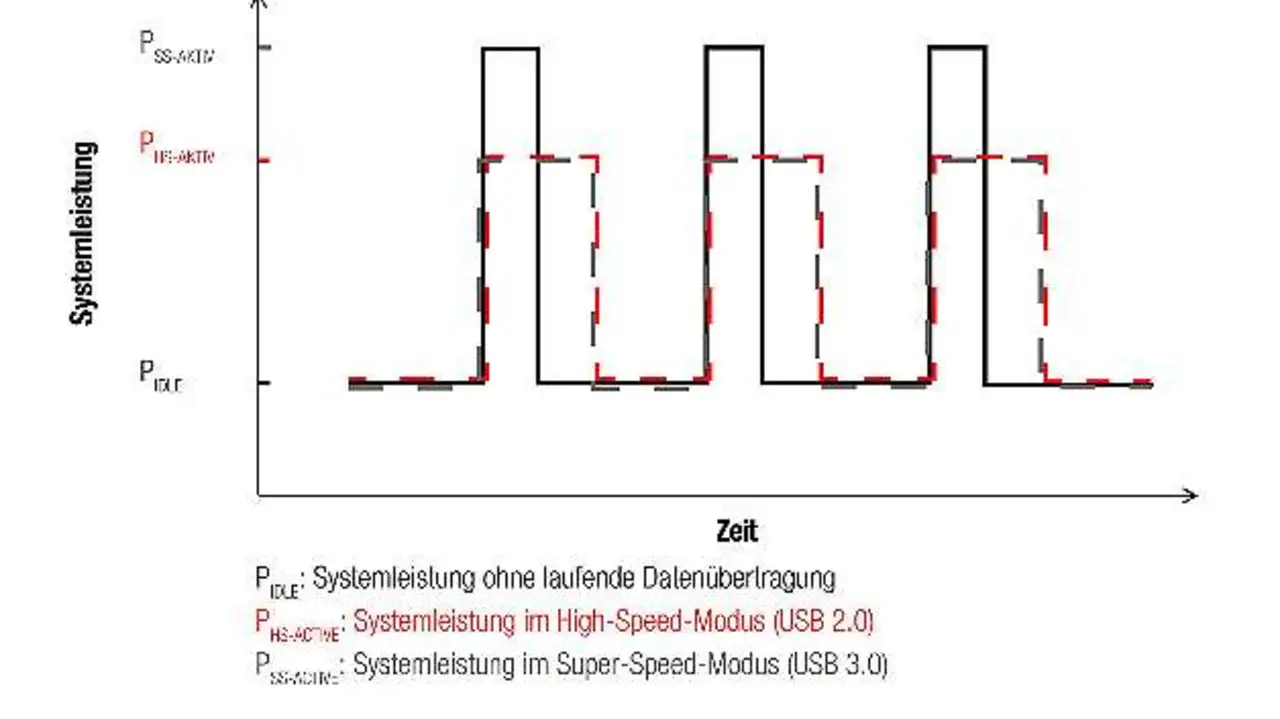

USB 3.0 bietet wie bereits erwähnt verbesserte Energiesparfunktionen. Ohne an dieser Stelle weiter ins Detail zu gehen, benötigt USB 3.0 zwar bei Aktivität mehr Leistung, verbraucht aber letztendlich doch weniger Strom.

Die höhere Datenrate und verschiedene Maßnahmen zur Effizienzsteigerung führen am Ende dazu, dass die Aktivitätszeiträume wesentlich kürzer sind als bei USB 2.0 (Bild 2).

Mit bis zu 150 mA pro Einheit (50% mehr als bei USB 2.0) und der Möglichkeit, bis zu sechs Einheiten zusammenzufassen, kann ein USB-3.0-Anschluss bis zu 900 mA übertragen (USB 2.0: 500 mA). Dies ist eine Gesamtzunahme von 80% verglichen mit USB 2.0.

Wenden wir uns nun dem Steckverbinder zu, um zu verstehen, was das bedeutet. Bereits die Konstruktion eines ganz neuen Hochgeschwindigkeits-Steckverbinders ist keine triviale Angelegenheit. Wenn man aber ein bestehendes, mehr als 15 Jahre altes Design anpassen und hohe Datenraten sowie Abwärtskompatibilität gewährleisten möchte, hat man sich wirklich eine Menge vorgenommen.

Materialempfehlungen

Der Abschnitt der USB-Spezifikation zum Steckverbinder (Nr. 5, »Mechanik«) enthält mehr als 60 Seiten mechanischer und elektrischer Angaben zu den vorgesehenen Eigenschaften der Steckverbinder und zu der Frage, was sie aushalten müssen. Dabei sind auf diesen Seiten noch nicht einmal die Leiterplattenmaße beschrieben, sondern nur die Steckseite. Auch Angaben zur USB-Stapelung sind nicht enthalten. Deswegen bleibt sehr viel Raum für Interpretation und kundenspezifische Steckverbinder. Tabelle 1 listet die Materialempfehlungen der USB-Organisation auf.

| Komponente | Material | Anmerkung | Nr. |

|---|---|---|---|

| Metallgehäuse | Je nach Haltbarkeitsanforderungen Kupferlegierung oder rostfreier Stahl | 1 | |

| Kontakt |

Basismaterial: Kupferlegierung Unternickelung 2,0 µm Kontaktflächenbeschichtung: Kontaktbeinchenbeschichtung: |

2a 2b 2c

2d |

|

| Kunststoffgehäuse |

Thermoplast, das den Temperaturen beim bleilosen Löten standhält Brennbarkeitsklasse: HB (Minimum) halogenfrei |

Pantone 300C (blau) wird für Gehäuse von USB-3.0-Standard-A-Steckverbinder empfohlen

|

3a

3b

|

Tabelle 1: Materialempfehlungen der USB-Organisation

Alle diese Parameter werden im Folgenden sowohl einzeln als auch in Kombination mit den übrigen genauer diskutiert.

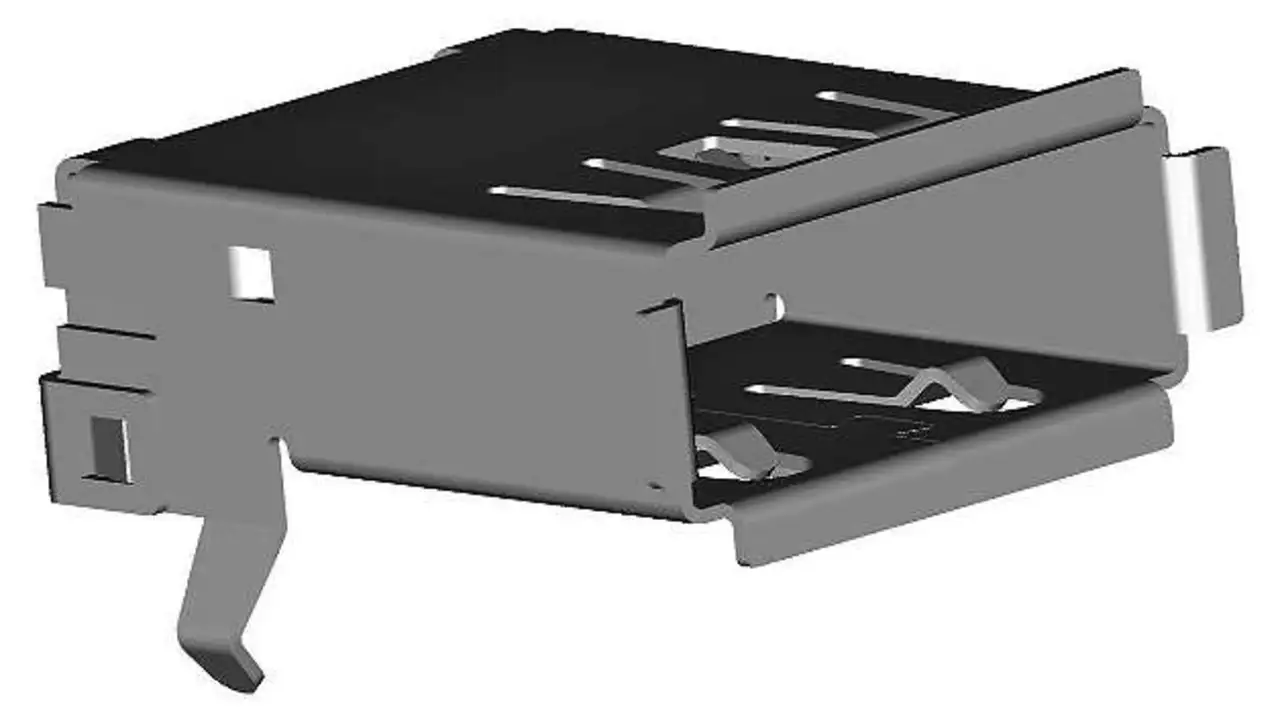

Beim Metallteil des Steckverbindergehäuses ist es am wichtigsten, sich für eine matte Verzinnung zu entscheiden, da diese im Vergleich zur

Vernickelung eine wesentlich bessere Lötfähigkeit beim Reflow-Vorgang gewährleistet (Bild 3). Nur der Stecker sollte eine glänzende Verzinnung erhalten, da eine matte Verzinnung leichter zerkratzt (was das

optische Erscheinungsbild von USB-Sticks beeinträchtigen könnte, da der Stecker hier nicht geschützt ist).

Das Kontaktmaterial für Steckverbinder ist stets eine Kupferlegierung. Es gibt allerdings in Sachen Qualität und Preis erhebliche Unterschiede zwischen Phosphorbronze oder einfachem Messing. Eine Unternickelung ist zwingend, um eine hohe Beschichtungs-qualität zu garantieren. Deswegen ist dieser Empfehlung Folge zu leisten.

An dieser Stelle gibt es jedoch auch eine kritische Empfehlung, die besser unbeachtet bleibt. Zunächst einmal werden sich Anbieter, die eine kostengünstige Option suchen, für einen einfachen Goldüberzug entscheiden, der mindestens 1500 Zyklen übersteht. Dies ist beim neuen Standard wesentlich wichtiger als früher bei USB 2.0. Was bei USB 2.0 mit seiner niedrigeren Datenrate noch möglich war, wird nun immer schwieriger zu implementieren, da das Signal bei steigender Datenrate dazu tendiert, an der Oberfläche zu fließen (Skin-Effekt). Deswegen können die Auswirkungen einer Oberfläche mit einem dünnen und instabilen Überzug wie etwa Gold durchaus problematisch sein. In diesem Fall ist eine 0,76 μm starke Vergoldung die wohl beste Option, um die 5000 Steckzyklen mit einer reibungslosen Datenübertragung zu gewährleisten.

Die USB-Organisation empfiehlt einen Überzug aus 0,75 μm Nickel-Palladium-Legierung und 0,05 μm Gold. Dieser ist tendenziell gleichwertig mit einem Goldüberzug in einer Stärke von 0,76 μm und zudem geringfügig kostengünstiger. Ein solcher Überzug war in den 80er-Jahren populär, als Gold sehr teuer war. Allerdings ist der Preis für Palladium seitdem ebenfalls erheblich gestiegen, weswegen dieser Überzugstyp heute nicht mehr sehr verbreitet ist. Unternehmen aus Japan sind Spezialisten für diese Art des Überzugs, während chinesische Beschichter sie nicht beherrschen. Da alle Anbieter diese Steckverbinder in China fertigen, kann es problematisch sein, den USB-Empfehlungen zu folgen. Diese geringfügige Einsparung ist das hohe Qualitätsrisiko vielleicht nicht unbedingt wert.

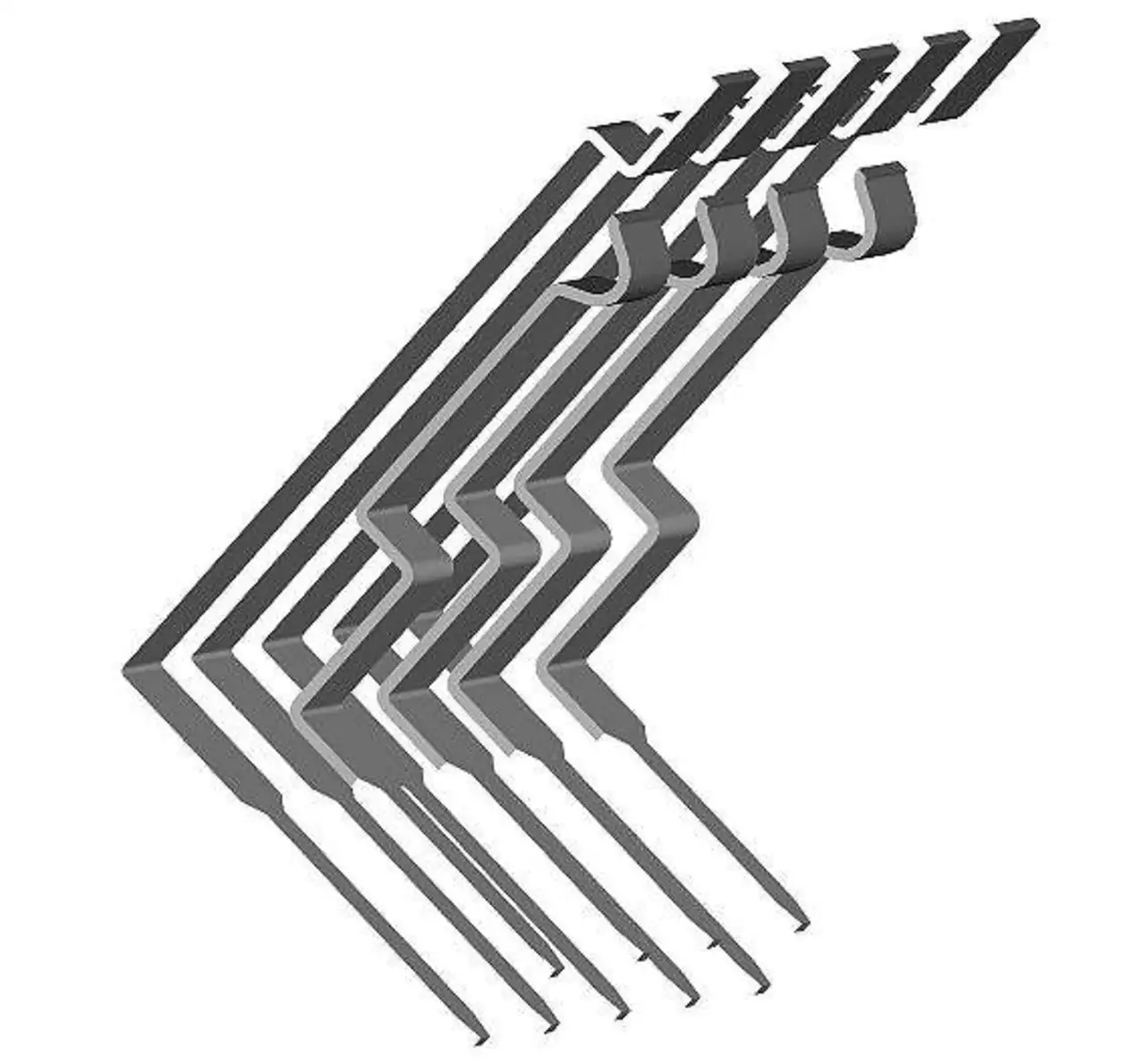

Eine Vergoldung im Bereich der Kontaktbeinchen (Bild 4) ist zwar praktisch, um das Wachstum von Whiskern zu vermeiden, aber nicht unbedingt erforderlich, weil eine gute Unternickelung mit einer Mattverzinnung für eine solche Teilung (>1,5 μm) ausreichend ist. Eine Entscheidung für Gold auf den Kontaktbeinchen hätte Benetzungsprobleme zur Folge, da vergoldete Kontakte für Lötzinn stets komplexer sind. In diesem Fall würden wir uns eher für eine konventionelle selektive Vergoldung in einer Stärke von 0,76 μm auf der Steckseite und Zinn auf den Kontaktbeinchen entscheiden.

Beim Kunststoffgehäuse gibt es wenige Details, auch wenn der Bereich nicht minder kritisch ist (Bild 5). Je nach Typ der eingesetzten bleilosen Verlötung - Wellenlöten oder Reflowlöten - unterscheiden sich die Auswirkungen auf den ausgewählten Kunststoff. Dies kann sich auch auf die blaue Farbe auswirken, weil die Farbe beim Reflowlöten beeinträchtigt wird; darauf wird weiter unten noch näher eingegangen.

Die USB-Organisation gibt für das Kunststoffgehäuse eine Brennbarkeitseinstufung nach UL94 HB vor, also die niedrigste Einstufung. 99% aller auf dem Elektronikmarkt verkauften Steckverbinder genügen jedoch mindestens der schärferen Einstufung UL94 V-0, und die meisten Kunden verlangen aus Sicherheitsgründen auch diese Einstufung. Dies hat mit der Halogenfreiheit zu tun. Halogenfreiheit ist ein Trend auf dem Elek-tronikmarkt, und es sei aus Umweltschutzgründen allen Nutzern ans Herz gelegt, ihm zu folgen. Doch dies hat erhebliche Auswirkungen auf die Wahl des Kunststoffgehäuses. Dies wird im Folgenden näher beleuchtet.

Auswirkungen der Halogenfreiheit

Da USB 2.0 und USB 3.0 auf demselben Host koexistieren können, wird von der USB-Organisation eine Farbkodierung empfohlen, die den Nutzern die Unterscheidung der verschiedenen Ports erleichtern soll. Die Entscheidung für eine blaue Färbung in Verbindung mit halogenfreiem Kunststoff scheint trivial, und die Auswirkungen sind vielleicht nicht auf den ersten Blick ersichtlich. Trotzdem können die Folgen problematisch sein.

Bereits zum gegenwärtigen Zeitpunkt hat die USB-Organisation ihre Empfehlung auf die niedrige Brennbarkeitseinstufung HB für den Kunststoff heruntergestuft, auch wenn dies von Endproduktherstellern kaum akzeptiert wird, weil diese V0-Kunststoff für ihre finalen Erzeugnisse verlangen. Warum aber geht man so weit herunter? Halogen ist die wichtigste Zusatzkomponente, die einen Kunststoff flammhemmend macht. Ohne Halogen ist es wesentlich schwieriger, die V0-Einstufung zu erhalten.

Was das Wellenlöten betrifft, könnten durchaus weiterhin Standardkunststoffe wie PBT oder Nylon verwendet werden; so blieben die Gehäuse halogenfrei und könnten schließlich sogar die V0-Einstufung erhalten. Wenn es jedoch um die Kompatibilität mit dem Reflowlöten geht, werden die Dinge etwas kompliziert, vor allem wegen der blauen Farbe.

Auf Bild 6 sehen wir links die Kunststoffisolierung in der Originalfarbe Blau (Pantone 300C). Auf der rechten Seite wird das Ergebnis nach dem Reflow-löten gezeigt: Der Kunststoff hat sich hässlich verfärbt. Warum? Weil der halogenfreie Flammenhemmer nicht stabil ist und in einem Wärme-umfeld reagiert. So etwa sieht das Ergebnis aus, wenn man UL94 V-0, blaue Farbe, Halogenfreiheit und Reflowlöten kombiniert. Selbst wenn sich dies nicht direkt auf die Steckverbinderfunktion auswirken würde, wäre es wohl eher schwierig, Kunden zu finden, die bereit wären, eine derart unansprechende Farbgebung an ihrem Computer zu akzeptieren.

Nun stehen nicht tausende von Möglichkeiten zur Kombination der vier Parameter zur Verfügung: Entweder setzt man einen PA46/6T- oder 9T-Kunststoff ein und lebt mit der Herabstufung eines der anderen Parameter, oder man entscheidet sich für einen Flüssigkristallpolymer (Liquid Crystal Polymer, LCP) - den einzigen originär halogenfreien Kunststoff.

Zu wissen, dass die UL-Brennbarkeitseinstufung der einzige Parameter ist, der unter Beibehaltung der Kompatibilität mit der USB-Empfehlung herabgestuft werden kann (nämlich auf HB), ist problematisch. Denn es ist sehr wahrscheinlich, dass viele Anbieter zwecks Kosteneinsparung auf diese Option zurückgreifen werden. Wenn man hingegen die bestmögliche Qualität bieten möchte, kommt man an LCP nicht vorbei.

Über die Autoren:

Dr. Robert S. Mroczkowski ist selbständiger Berater für Steckverbinderanwendungen in der Elektronikbranche, Romain Jugy leitet das Produktmanagement für Steckverbinder bei Würth Elektronik und Alexander Gerfer ist dort Leiter des internationalen Produktmanagements.

| Zertifizierung von USB-Steckverbindern |

|---|

| Zum Zeitpunkt der Abfassung dieses Artikels gibt es weltweit nur drei Laboratorien, die USB-Steckverbinder zertifizieren: zwei in den USA und ein weiteres in Taiwan. Wer seine Steckverbinder zertifizieren lassen möchte, muss sich mit einem dieser drei Laboratorien in Verbindung setzen, um eines der meistbegehrten Zertifikate in der Welt der Steckverbinder zu bekommen: das TID-Zertifikat (Test Identifier Number), welches belegt, dass dieser Steckverbinder offiziell zugelassen ist. Für die Zertifizierung ihres Steckverbinder müssen Unternehmen mit Kosten in einer Größenordnung zwischen 20 000 US-Dollar und 30 000 US-Dollar rechnen - je nachdem, ob diese für USB 2.0 oder USB 3.0 erfolgen soll. Und zuallererst muss das Unternehmen der USB-Organisation beitreten. Die Jahresmitgliedschaft kostet 4000 US-Dollar. Insgesamt wohl wirklich eine Menge Geld, aber die wohl einzige Möglichkeit, sich von der Konkurrenz abzuheben und nachzuweisen, dass die Steckverbinder zur USB-IF-Spezifikation konform sind. Würth Elektronik hat sich dafür entschieden, diesen Weg zu gehen. Deswegen hat das Unternehmen beschlossen, die USB-Steckverbinder nach und nach USB-IF-zertifizieren zu lassen. Eine Liste der zertifizierten Steckverbinder findet sich unter www.usb.org/kcompliance/view. |