Sicherheitsrelais

Bis zu 70 Prozent Platz sparen

Fortsetzung des Artikels von Teil 1

Hohe Fertigungsgenauigkeit

Der Schließerkontakt ist für einen maximalen Dauerstrom von 6 A ausgelegt. Der optimiert gestaltete Lastkontakt trägt zudem zu einer hohen Kurzschlussfestigkeit bei. Das Design des Elementarrelais ist so ausgeführt, dass bei kleinstmöglichem Bauraum eine hohe Isolationsfestigkeit zwischen dem Lastkontakt (NO) und der Spule sowie dem Diagnosekontakt (NC) erreicht wird. Da der als Diagnosekontakt ausgelegte Öffnerkontakt und der Anker direkt miteinander verbunden sind, lassen sich die Bauteile platzoptimiert anordnen. Die Federn des Öffnerkontakts und die Überhubfeder bestehen aus Edelstahl, weshalb sie einerseits sehr gute mechanische Kennwerte bei kleinen Abmessungen erzielen. Andererseits sind sie robuster als vergleichbare Federn aus einer Kupferlegierung. Der redundant aufgebaute Diagnosekontakt sorgt ferner für eine hohe Zuverlässigkeit der Kontakte.

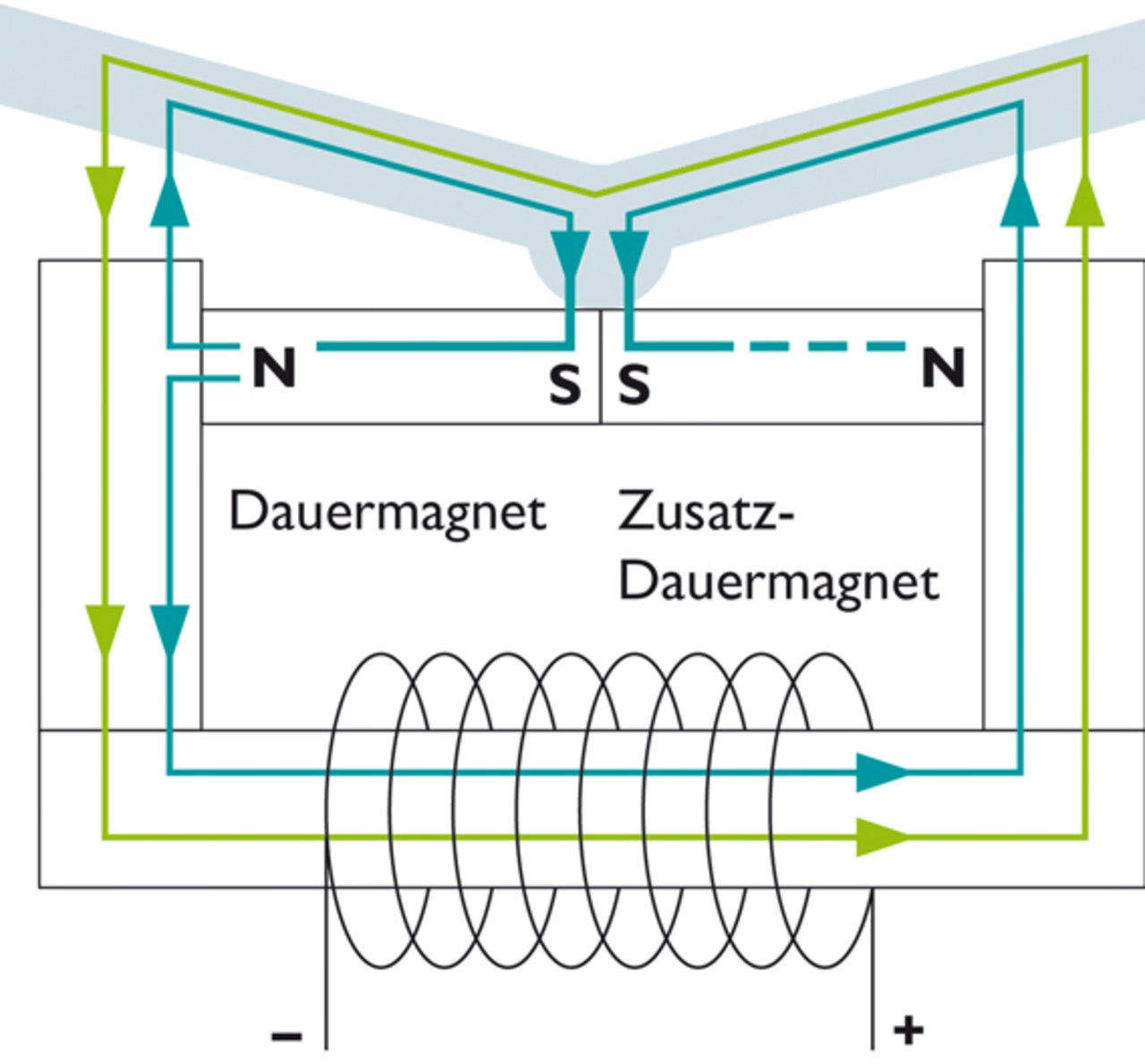

Das Magnetsystem beruht auf der Wirkung von überlagernden Flüssen eines Dauermagneten und dem durch die Spule erzeugten. Die richtungsabhängige Überlagerung von Dauermagnetfluss und Betriebsfluss der Spule sowie einer entsprechend angepassten Geometrie bewirkt, dass die Arbeit des Magnetsystems, wie gefordert, rund dreimal so groß ist wie bei den bisher auf dem Markt erhältlichen Relais mit Zwangsführung in vergleichbarer Baugröße. Durch das besondere Funktionsprinzip des Antriebssystems sinkt außerdem die Verlustleistung (Bild 2).

Hohe Fertigungsgenauigkeit

Das Design des Elementarrelais muss sowohl robust gegenüber Fertigungstoleranzen, Werkstoffparametern und Umwelteinflüssen sein. Auf der Grundlage der in der Automobilindustrie gesammelten Erfahrungen – die ja bekanntermaßen höchste Anforderungen an die Bauteilzuverlässigkeit stellt – hat das Entwicklerteam unter Berücksichtigung der Gesetze aus der Bruchmechanik und der Festigkeitslehre der Avionik ein neuartiges Konzept erarbeitet. Dem theoretischen Ansatz folgend wurden die Ergebnisse in aufwendigen Messreihen bestätigt und anschließend durch den TÜV Rheinland und den VDE zertifiziert.

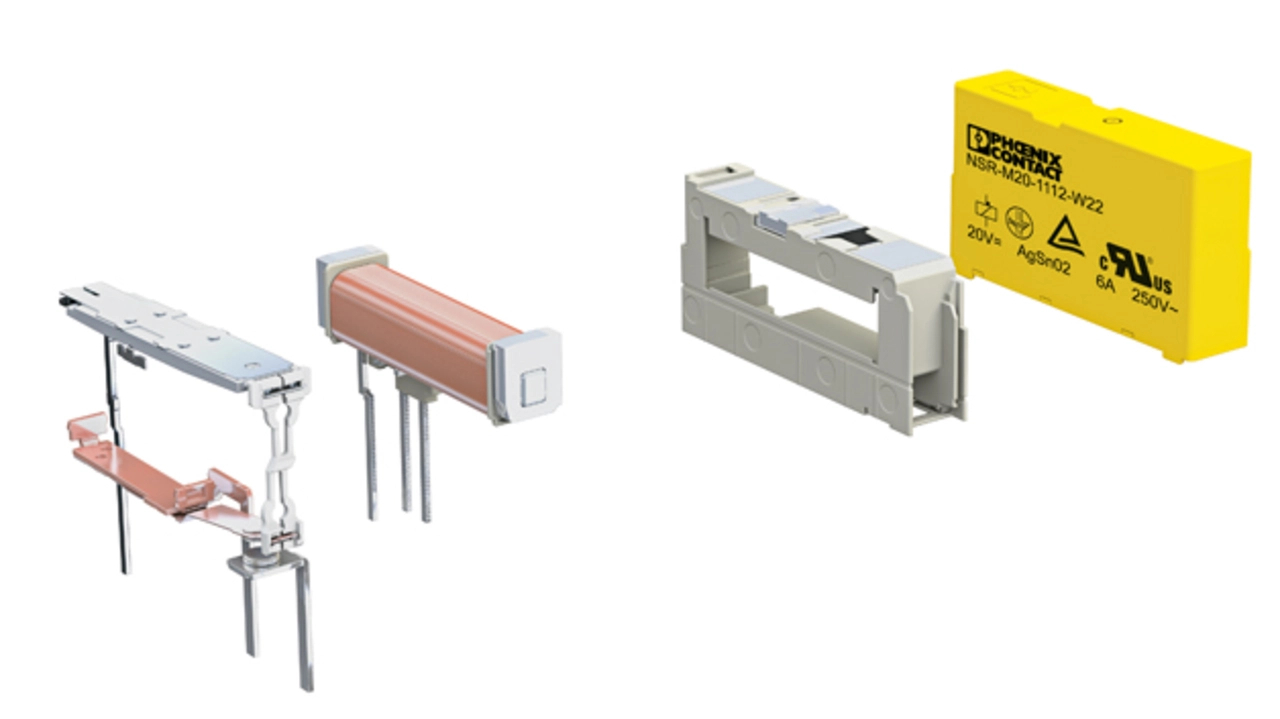

Jobangebote+ passend zum Thema

Damit es die geforderte Fertigungsgenauigkeit erfüllt, wird das Elementarrelais mit allen Einzelteilen im eigenen Haus produziert. Eine Schlüsselrolle kommt dabei dem Konzept in der Spritzgussmontage zu, um die notwendigen Genauigkeiten und Toleranzen zu sichern. Die für die Funktion relevanten Bezugsobjekte – Lagerstelle des Ankers, Polstücke des Magnetsystems, Festkontakte des Diagnose- und Lastkontakts sowie zugehörige Teile der Dauermagnetbrücke – sind mittels Kunststoffumspritzung fixiert. Auf diese Weise werden die Elemente mit einer hohen Genauigkeit und somit kleinsten Toleranzen zueinander positioniert. Die minimalen Toleranzen führen wiederum dazu, dass die Magnetkraft und Federsatzkennwerte, beispielsweise des Kontaktabstands, nur wenig streuen. Dieses bislang nur bei Telekom-Relais der vierten Generation verwendete Montageprinzip kommt nun erstmals für Relais mit zwangsgeführten Kontakten zum Einsatz. In Verbindung mit dem neuartigen Designkonzept des Magnetsystems sowie der Anordnung der Kontaktsystemteile zum Magnetsystem reduziert sich so das Bauvolumen im Vergleich zu derzeit angebotenen Relais mit zwangsgeführten Kontakten erheblich (Bild 3).

- Bis zu 70 Prozent Platz sparen

- Hohe Fertigungsgenauigkeit

- Kompatibel zu verschiedenen Signalgebern