Elektrolytkondensator-Grundlagen

Das 1 x 1 für Entwickler

21. September 2016, 9:42 Uhr |

Von Dr. Arne Albertsen

Diesen Artikel anhören

Fortsetzung des Artikels von Teil 1

Herstellung von Elkos

Die Herstellung von Elkos umfasst im Wesentlichen die folgenden Schritte:

- Ätzen – Hochreine Aluminiumfolien sind das Ausgangsmaterial der späteren Anoden- und Kathodenfolien. Der Ätzvorgang erhöht die Oberfläche des Anodenmaterials je nach Spannungsfestigkeit bis zum 140-Fachen. Bereits zu diesem frühen Zeitpunkt im Produktionsablauf entscheidet sich wesentlich, ob der Elko später den hohen Anforderungen in Bezug auf Spannungsfestigkeit, Zuverlässigkeit, Stromtragfähigkeit und Langlebigkeit in professionellen Industrieapplikationen gerecht werden kann.

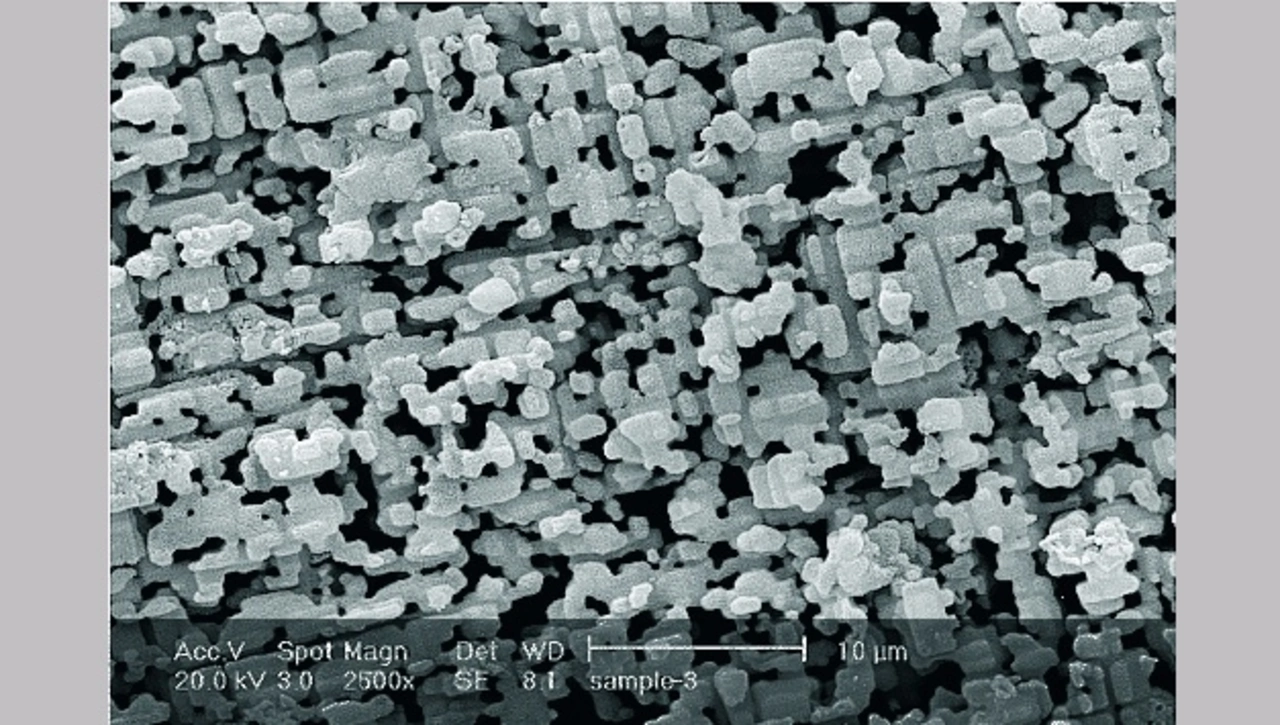

- Formieren – Die Anodenfolie trägt die Dielektrikumsschicht aus Aluminiumoxid (Al2O3), welche in einem elektrochemischen Verfahren auf der aufgerauten Anodenfolie aufwächst. Das Verfahren wird als anodische Oxidation oder Formierung bezeichnet. Die Güte der Formierung ist dabei ein wesentlicher Schlüssel zur hohen Zuverlässigkeit der Bauteile im Betrieb. Bild 2 zeigt in diesem Zusammenhang eine elektronenmikroskopische Aufnahme der Oberfläche einer geätzten Hochvolt-Anodenfolie.

- Zuschneiden

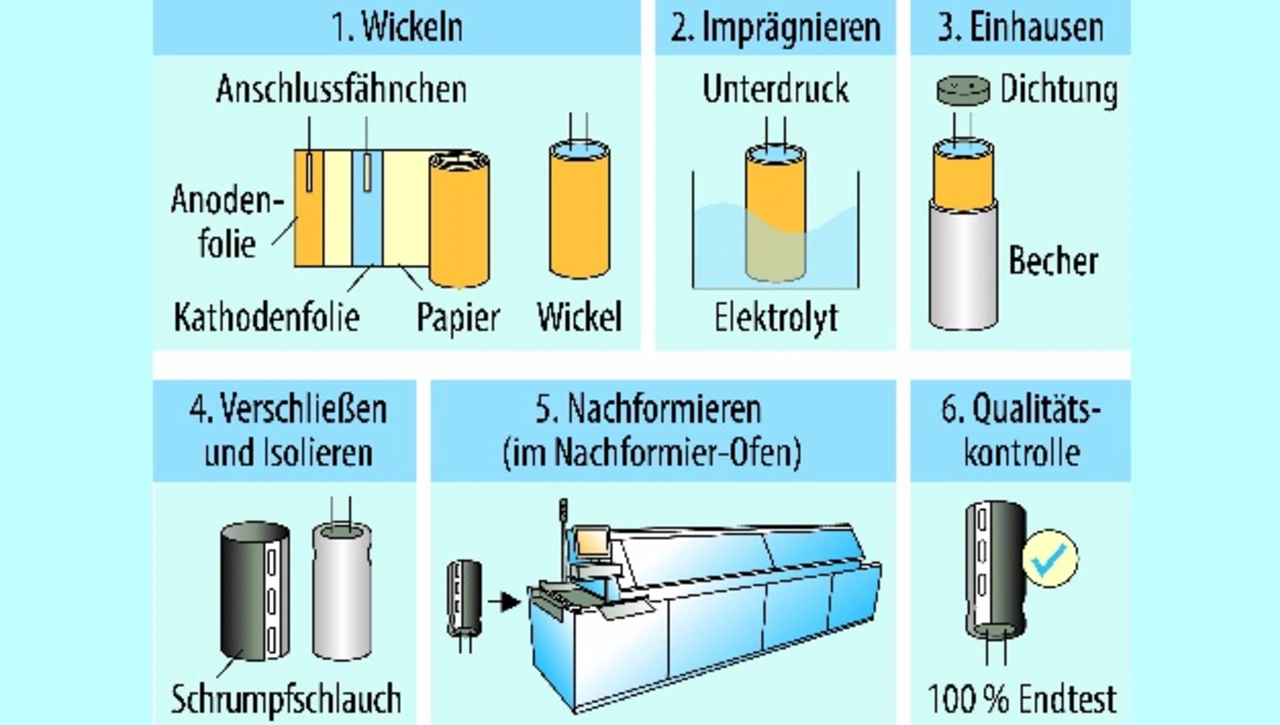

- Wickeln – Anbringen der elektrischen Anschlussfähnchen an die Folien und Wickeln von Anode, Papier (als Abstandhalter und Elektrolytreservoir) sowie Kathode (Bild 3, oben links).

- Imprägnieren – Die Poren des im Wickel enthaltenen Papieres und die gesamte Oberfläche der Anodenfolie werden mit der flüssigen Kathode, dem Elektrolyten, benetzt (Bild 3, oben Mitte).

- Einhausung – (Bild 3, oben rechts)

- Verschlussbördelung der Dichtung und Schrumpfschlauchisolierung – (Bild 3, unten links)

- Nachformieren – Dient der Ausheilung von Beschädigungen der Oxidschicht während des Herstellprozesses. Hauptgründe für eine Nachformierung sind unformierte Schnittkanten der Anodenfolie und die durch ihre Sprödigkeit während des Wickelns gerissene Oxidschicht (Bild 3, unten Mitte).

- 100%-Qualitätskontrolle – (Bild 3, unten rechts)

Jobangebote+ passend zum Thema

- Das 1 x 1 für Entwickler

- Herstellung von Elkos

- Spannungsfestigkeit als Leistungsmerkmal

- Äquivalenter Serienwiderstand ESR

- Zuverlässigkeit - das Leistungsmerkmal schlechthin

- Elkos erfolgreich einsetzen

- Literatur