Aluminiumelektrolyt-Kondensatoren

Die Grenzen der Spannungsfestigkeit von Elkos

Dieser Beitrag erläutert die Ursachen für die Grenzen der Spannungsfestigkeit von Elkos und nennt die Spannungsbereiche, die für einen sicheren Betrieb der Bauteile eingehalten werden müssen.

Aluminium-Elektrolytkondensatoren (Alu-Elkos) stellen einen wichtigen Bestandteil vieler Geräte der Leistungselektronik dar. Erhöhte Anforderungen an die Energieeffizienz, die expandierende Nutzung Erneuerbarer Energien und der stetig wachsende Elektronikanteil im Automobil haben die weite Verbreitung dieser Bauelemente vorangetrieben.

In vielen Applikationen hängen Lebensdauer und Zuverlässigkeit des Gerätes direkt von den entsprechenden Parametern der Elkos ab. Ein wichtiger Parameter bei der Anwendung von Elkos ist ihre Spannungsfestigkeit, die üblicherweise als Bemessungs-, Nenn-, Betriebs- oder Überspannung beziehungsweise in Sonderfällen auch als Impuls- sowie als Transientenspannung spezifiziert wird. Ein Überschreiten der Spannungsfestigkeit kann zu einem sofortigen Ausfall des Kondensators führen oder seine Leistungsfähigkeit während der verbleibenden Lebensdauer vermindern. In vielen Applikationen lässt sich die höchste auftretende Spannungsbelastung aber nicht vorhersehen. Beispiele für mögliche Ursachen einer erhöhten Spannungsbelastung gegenüber der regulären Betriebsspannung sind:

- Spannungsspitzen aufgrund induktiv induzierter Schalttransienten

- Rückspeisung aus geregelten Motoren

- hochohmige Generatoren mit wechselnden Lasten

- unsymmetrische Belastungszustände oder Phasenanschlussfehler bzw. Ausfall einer Phase

- Anschlussfehler (Fehler bei der Verkabelung, z.B. bei Baustellenstromversorgungen)

- (zerstörende) Überspannungstests wie UL508C „Breakdown of Components Test“

Ein Lösungsansatz besteht darin, die Bemessungsspannung der Elkos so zu wählen, dass sie weit oberhalb der erwarteten Maximalspannung in der Applikation liegt. Dem stehen jedoch die üblichen Forderungen nach Miniaturisierung und Kostenoptimierung entgegen. Um den Sicherheitsabstand erfolgreich und ohne Einbußen bei der Zuverlässigkeit zu vermindern, sind ein Verständnis sowohl der Eigenschaften der zu realisierenden Schaltung als auch des einzusetzenden Elkos notwendig. Um die Eigenschaften der Schaltung vollständig zu charakterisieren, sind Messungen in Ergänzung zu Simulationen hilfreich („Messen“ bedeutet hier „Wissen“).

Um die Definitionen und Grenzen der Spannungsfestigkeit von Elkos zu veranschaulichen, ist es zunächst wichtig, sich Aufbau und Herstellung dieser Bauteile näher anzusehen.

Jobangebote+ passend zum Thema

Aufbau und Herstellung von Elkos

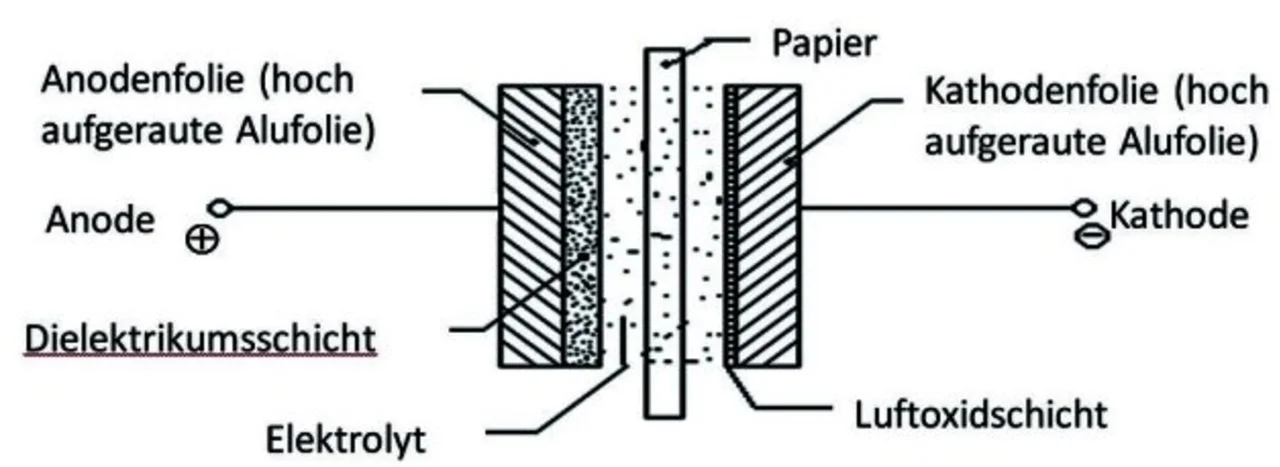

Aluminium-Elektrolytkondensatoren vereinen auf sich Eigenschaften wie Spannungsfestigkeitswerte im Bereich von wenigen Volt bis ca. 750 V und einen weiten Kapazitätsbereich von 1 µF bis über 1 F bei gleichzeitig kompaktem Aufbau. Eine hoch aufgeraute Anodenfolie mit einer dünnen Dielektrikumsschicht wird dabei vollflächig von einer passgenauen Kathode, der Elektrolytflüssigkeit, kontaktiert (siehe Bild der vorhergehenden Seite).

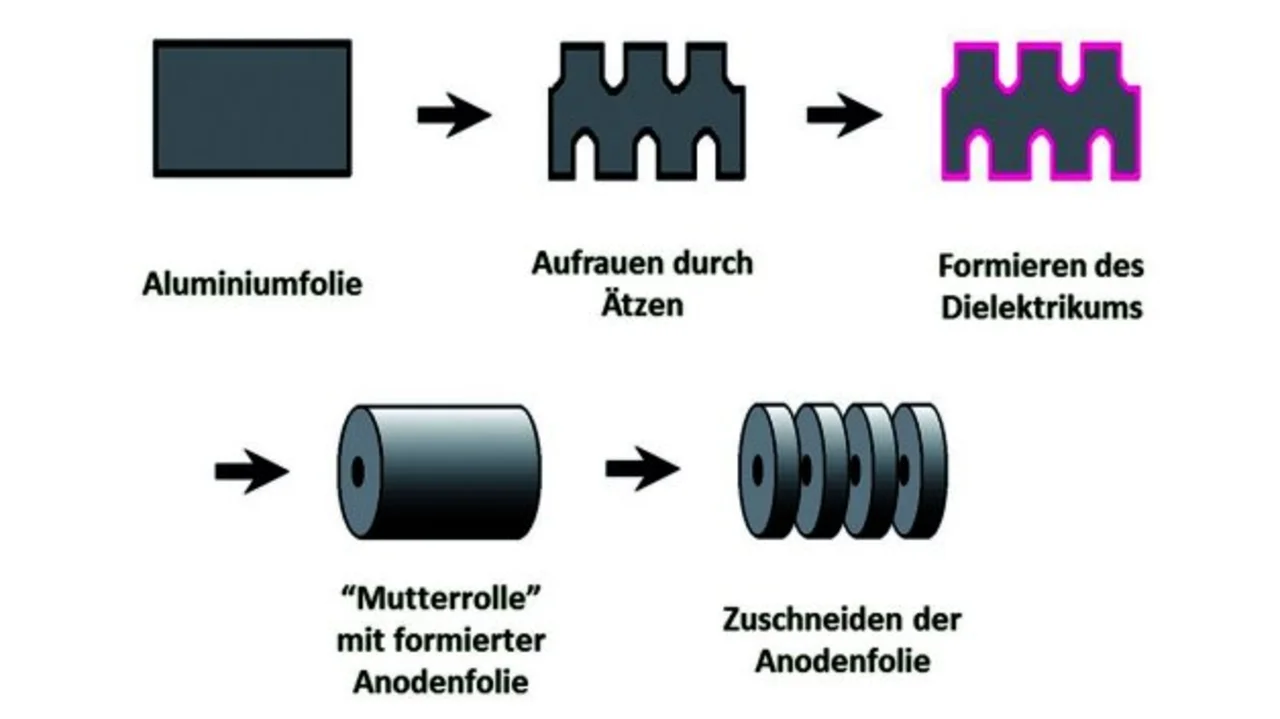

Die Herstellung von Elkos umfasst im Wesentlichen die in Bild 2 vereinfacht dargestellten Schritte:

Ätzen: Hochreine Aluminiumfolien mit einer Dicke von 20 bis 100 µm sind das Ausgangsmaterial der späteren Anoden- und Kathodenfolien. Der Ätzvorgang erhöht die Oberfläche des Anodenmaterials je nach Spannungsfestigkeit bis zu 140-fach. Bereits zu diesem frühen Zeitpunkt im Produktionsablauf entscheidet sich wesentlich, ob der Elko später den hohen Anforderungen in Bezug auf Spannungsfestigkeit, Zuverlässigkeit, Stromtragfähigkeit und Langlebigkeit in professionellen Industrieapplikationen gerecht werden kann. Der Hersteller muss an dieser Stelle entscheiden, ob ein niedriger Produktpreis im Vordergrund steht oder ob er die Bedeutung der Porenstruktur für die Anwendung bzw. den Qualitätsanspruch des Endkunden erkennt und die teilweise erheblichen Mehrkosten in Material und Prozess in Kauf nimmt, um ein stabiles Qualitätsprodukt zu fertigen. Die Porenstruktur des Anodenmaterials in Verbindung mit der Erfahrung des Herstellers (und nicht allein die Formierspannung) kennzeichnet einen verantwortungsbewussten Qualitätshersteller.

Formieren: Die Anodenfolie trägt die Dielektrikumsschicht des Elko, das Aluminiumoxid (Al2O3), welches in einem elektrochemischen Verfahren auf die aufgeraute Anodenfolie aufwächst. Das Verfahren wird als anodische Oxidation oder auch Formierung bezeichnet. Die Güte der Formierung, also eine gleichmäßig dicke und vollständige Überdeckung der Anodenmaterials mit Aluminiumoxid, ist dabei ein wesentlicher Schlüssel zur hohen Zuverlässigkeit der Bauteile im Betrieb, denn je weiter die Formierspannung oberhalb der Nennspannung liegt, desto mehr sinkt die Wahrscheinlichkeit eines dielektrischen Durchschlages. Praktische Werte für das Verhältnis von Formierspannung zu Nennspannung liegen bei Elkos der Firma Jianghai typischerweise im Bereich 1,25 (Niedervolt) bis 1,60 (Hochvolt). Die Schichtdicke beträgt ca. 1,4 nm/V, also z.B. ca. 900 nm für einen Elko mit 450 V Spannungsfestigkeit, das entspricht weniger als dem Hundertstel der Dicke eines menschlichen Haares.

Zuschneiden: Die geätzte und formierte Folie wird auf sogenannte Mutterrollen mit einer Breite von ca. 50 cm bereitgestellt. Aus diesen Mutterrollen entstehen beim Zuschneiden die Folienstreifen für Anoden- und Kathodenmaterial in der jeweils benötigten Breite.

- Die Grenzen der Spannungsfestigkeit von Elkos

- Herstellschritte im Einzelnen

- Prozessschritte des Formierens nehmen großen Einfluss

- Bemessungsspannung und überlagerte Wechselspannung (Nennspannung, rated voltage, IEC 60384-4, 2.2.3 ~ 2.2.5)