Untersuchung von Störgeräuschen

Tragbare akustische Kamera dank LabVIEW und FPGAs

Fortsetzung des Artikels von Teil 1

Geräuschquellen identifizieren

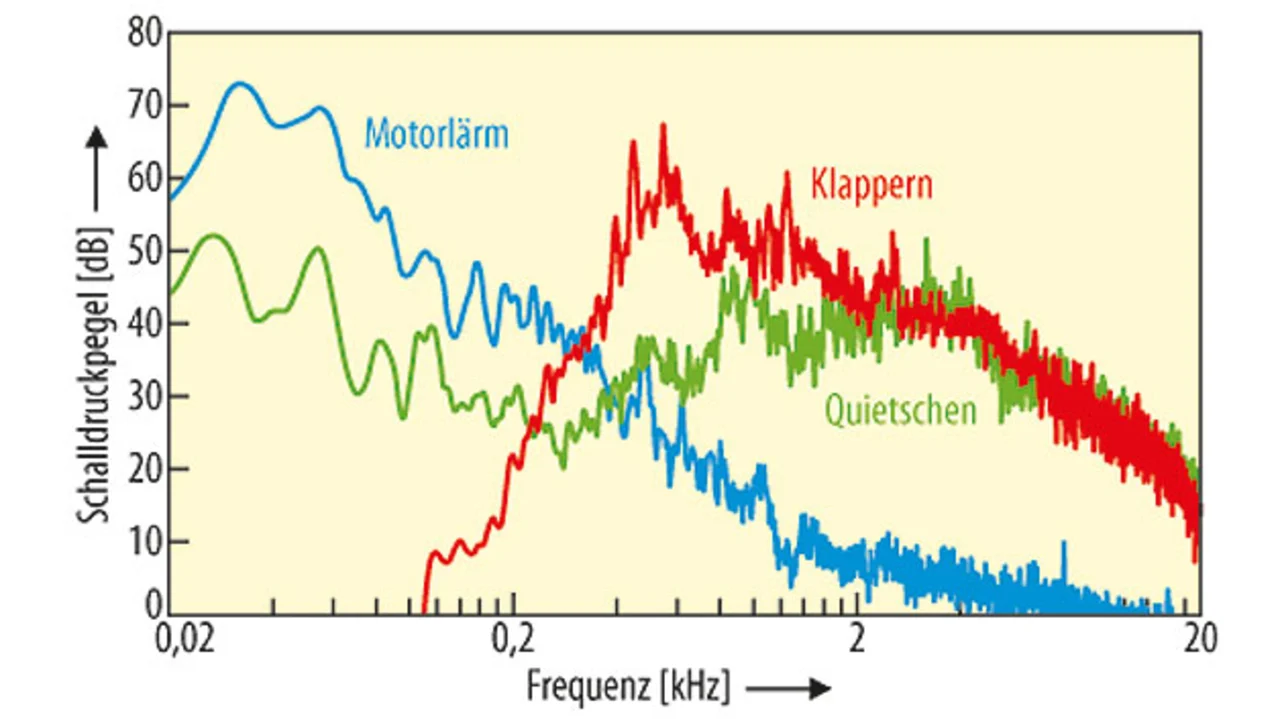

Das Identifizieren von Geräuschquellen stellt für manche Geräte eine Herausforderung dar. Zum einen müssen die Geräte schnelle Antwortzeiten liefern, um sporadisch auftretende Geräusche zu erfassen. Die meisten BSR-Geräusche treten unregelmäßig und plötzlich auf. Manchmal dauern die Geräusche nur wenige Millisekunden und verschwinden dann. Zum anderen ist für diese Anwendung ein leichtes Gerät notwendig, das klein genug ist, um mobil im Inneren eines Pkw eingesetzt werden zu können, wo die meisten BSR-Geräusche auftreten oder bemerkt werden. Weil sich die Größe des Array proportional zur Bildauflösung verhält, insbesondere in Niederfrequenzbereichen, war es nicht leicht, kleine Beamforming-Geräte zu bauen. Dieser mobile Beamformer (Bild 1) zur Erkennung von BSR-Geräuschen, die meist zwischen 300 Hz und 8 kHz liegen, wurde optimiert. Aufgrund der höheren Frequenzbereiche konnte ein kleineres Array zum Einsatz kommen, so dass sich der Beamformer mobil nutzen ließ.

Die ersten von Hyundai für die Geräuschquellenidentifizierung entwickelten Systeme nutzten analoge Mikrofone, die über spiralförmige Arrays mit 30 bis 48 Kanälen verfügen und einen Durchmesser von bis zu 85 cm haben. Es wurden Daten mit dem Modul NI 9234 sowie dem Modul NI PXIe-4497 gesammelt, um dynamische Signale in einem NI-CompactDAQ-System für die Version mit 30 Kanälen bzw. mit 48 Kanälen zu erfassen. Die Anwendung für die akustische Kamera wurde in LabVIEW mit der NI Sound and Vibration Measurement Suite entwickelt, die Messungen der Klangqualität zur Anzeige in Echtzeit umfasst. Durch die ausgeweitete Array-Größe ist sowohl die Erkennung von BSR-Geräuschquellen als auch die NVH-Identifizierung (Noise, Vibration, Harshness) bis auf 50 Hz möglich. Die akustische Kamera kam in diversen Anwendungen zum Einsatz, beispielsweise für die Visualisierung von Reifengeräuschen beim Vorbeifahren und die Geräusche von Türverkleidungen aufgrund von Lautsprechern.

Weil Geräte für die Signalverarbeitung immer besser werden, wurde das Beamforming-System überarbeitet, so dass es leicht genug für die BSR-Geräuscherkennung auf engstem Raum war, um die Anforderungen von Hyundai zu erfüllen. Das erfolgte mit MEMS-Mikrofonen und FPGA-Technologie. Die Leistung von MEMS-Mikrofonen hat sich durch den Einsatz in der Unterhaltungselektronik beispielsweise für Mobiltelefone stark weiterentwickelt. Sie sind inzwischen äußerst zuverlässig und kostengünstig. Zudem weisen sie eine flache Wiedergabe im Frequenzbereich der menschlichen Stimme zwischen 300 Hz bis 8 kHz auf, den relevanten Frequenzen der BSR-Geräusche. Ein digitales MEMS-Mikrofon beinhaltet einen Schallwandler, einen Vorverstärker und einen Sigma-Delta-Wandler auf einem Chip. Weil der Chip das analoge Signal in eine digitale Impulsfolge wandelt, ließ sich auf einen Großteil der Messtechnik verzichten und so die Größe und das Gewicht des Systems bei gleichbleibend hoher Leistung reduzieren.

Mehr Rechenleistung

Mit Hilfe des LabVIEW-FPGA-Moduls wurde die Anwendung portiert, damit die rechenintensiven Beamforming-Algorithmen zur Ausführung auf dem FPGA eines NI Single-Board RIO umgewandelt werden. Dadurch verbesserten sich Größe, Kosten und Mobilität weiter. So war es ebenfalls möglich, Signalkonditionierung, Datenerfassung, Filterung und Beamforming auf einem Chip zu vereinen und die Erfassungs-Hardware direkt mit der Verarbeitungseinheit des FPGA zu verbinden, wodurch die Latenz verringert wurde. Das FPGA konnte Hunderte von Rechenoperationen in jedem Zyklus durchführen. So wurde die Rechenleistung des PC durch einen stark parallel ausgerichteten Betrieb übertroffen.

Das System wiegt weniger als 2 kg, wodurch sich die Mobilität verbessert. Es wurde eine einzige durchgehende Vorrichtung für das Mikrofon-Array und eine Kamera mit drei Griffen auf der Rückseite entworfen, um eine stabile Nutzung mit einer oder zwei Händen zu ermöglichen. Alle Sensoren wurden samt integrierter Verkabelung im Hauptteil montiert. Dadurch reduzierten sich im Vergleich zum vorherigen System die Größe um 60 und das Gewicht um 70 Prozent. Anwender können dank der kleinen Größe und des leichten Gewichts des Systems interaktiv verschiedene Geräuschquellen untersuchen, die innerhalb und außerhalb eines Fahrzeugs auftreten (Bild 2). Das integrierte Design reduziert die Einrichtungszeit erheblich. Aufgrund seiner hohen Aktualisierungsrate (Bild pro Sekunde) ist das System effizient, was das Erfassen und Anzeigen sporadisch auftretender Geräusche betrifft, und wird bei Tests an zahlreichen neuen Luxusmodellen wie dem Hyundai Genesis verwendet, bei denen BSR-Geräusche nicht auftreten sollten.

Youngkey K. Kim (SM Instruments), Kang-Duck Ih (Hyundai Motor Group)

- Tragbare akustische Kamera dank LabVIEW und FPGAs

- Geräuschquellen identifizieren