Heterogene Automobilgehäuse

Optimierung der Anschlussmöglichkeiten auf Systemebene

Mit der massiven Zunahme der Elektronik im Automobilsektor steigen auch Komplexität, Fähigkeiten und Volumen von Halbleitern – und damit die Nachfrage nach einer höheren Anschlussdichte im Gehäuse. Um die Anschlussmöglichkeiten auf Systemebene zu verbessern, nutzt STMicroelectronics xSI von Siemens.

Dies hat zu High-End-IC-Gehäuselösungen geführt, wie zum Beispiel Copper Pillar Bumping mit sehr feinen Rastern für Flip-Chip-Anwendungen. Darüber hinaus werden die Konfigurationen und Systemiterationen wesentlich komplexer wegen der immer stärkeren Integration von Silizium in das Gehäuse unter Verwendung komplexer Konfigurationen und aufgrund der Anforderung, den Substrataufbau mit einer zunehmenden Anzahl von Metallschichten zu verbessern.

In diesem Zusammenhang muss der Designansatz eine gründliche Bewertung beinhalten, die mit einer Machbarkeitsanalyse in der Frühphase beginnt. Dabei wird die elektrische Leistung in einem frühen Stadium untersucht und vorhergesagt, damit die Entwicklung, Auswahl und Technologie des Gehäuses vorangetrieben werden können.

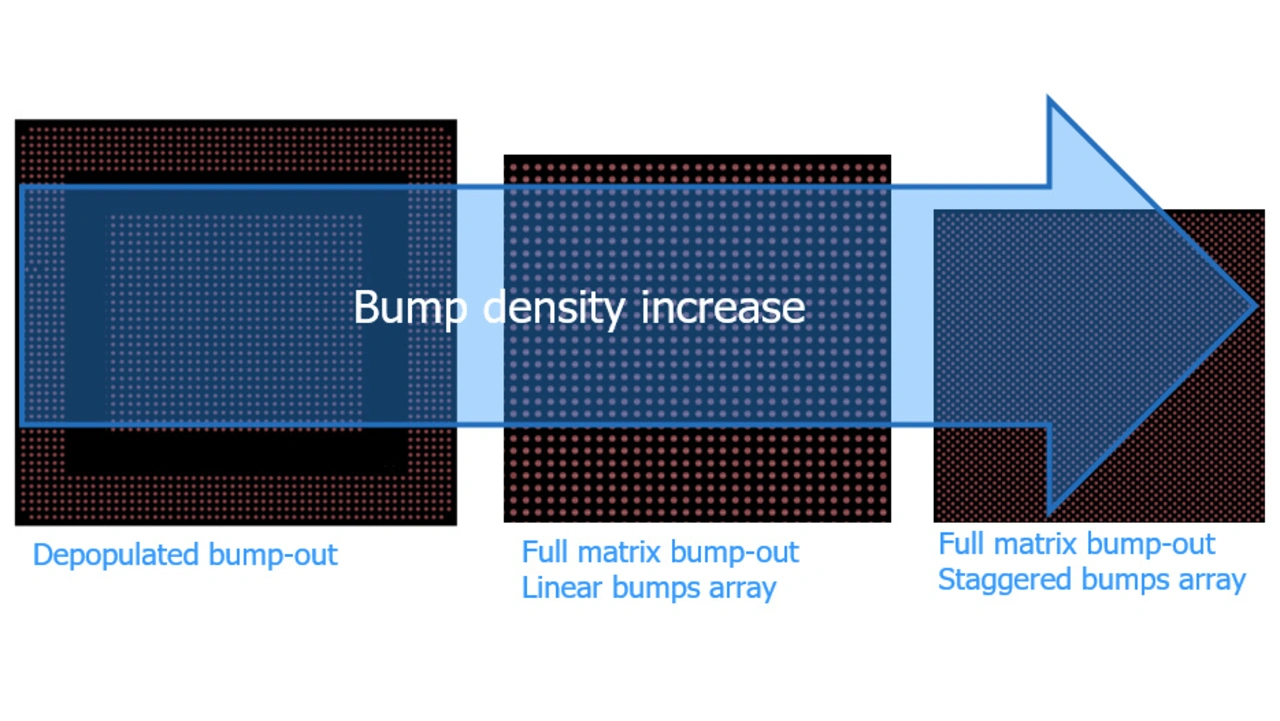

Moderne Fahrerassistenzsysteme (ADAS) sind heute in fast allen neuen Fahrzeugen auf dem Markt zu finden. Ihr Funktionsumfang nimmt weiter zu, was eine höhere Halbleiterintegration, Leistung und Bandbreite erfordert, während gleichzeitig kleinere Geräteformfaktoren produziert werden. Bild 1 zeigt ein Beispiel für die Bump-Out-Evolution für Automobilanwendungen.

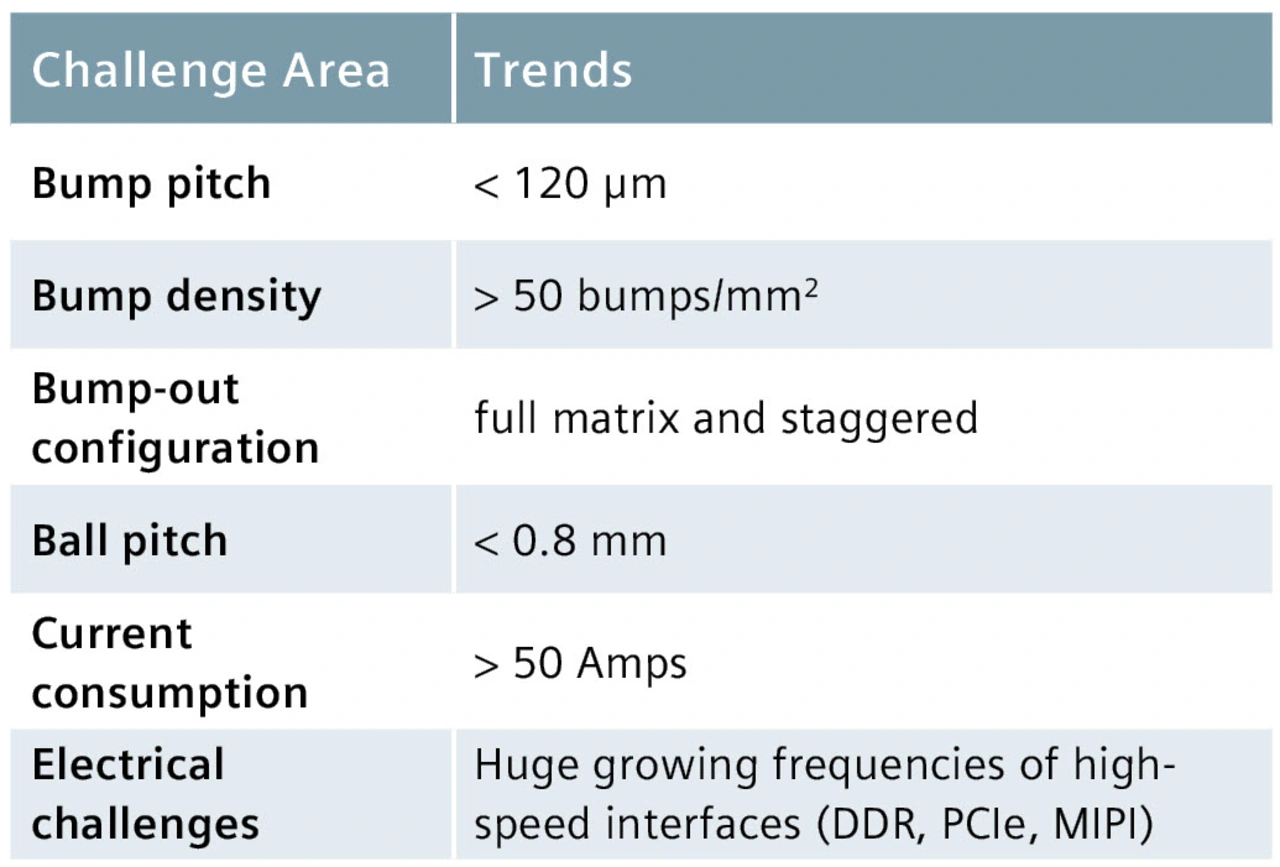

Die Auswirkungen auf das Gehäusedesign sind beträchtlich, einschließlich, aber nicht beschränkt auf die in der Tabelle aufgeführten Designtrends.

Um die Produktentwicklung in der Automobilindustrie zu unterstützen, muss der Ablauf beim Gehäusedesign in jeder der drei unten beschriebenen Makrostufen gut strukturiert sein.

1. Frühphase

Hier liegt der Fokus auf der Identifizierung von Designregeln, der Implementierungstechnologie, der Kostenoptimierung und der Validierung der Designstrategie. In dieser Phase untersucht das Designteam durch Prototyping und Planung die Abmessungen des Gehäuses, die Designtechnologie und die Definition des Substrataufbaus. Zu den spezifischen Untersuchungsbereichen gehören die Definition von Bump und Ball-Out, Breakout-Strategien und die vorläufige Zuweisung von Verbindungen. Hinzu kommen innovative Techniken zur Gewährleistung der Einheitlichkeit der Spezifikationen sowie die Erprobung oder vorläufige Implementierung für eine detaillierte Leistungs- und Kostenschätzung.

2. Zwischenstufe

Diese Phase konzentriert sich auf das physische Design, die Fehlersuche und die Optimierung. Die wichtigsten Aktivitäten betreffen die Fertigstellung und Optimierung des Substratroutings, die Herstellbarkeit, die frühzeitige Bewertung kritischer Schnittstellen sowie die Modellierung und Optimierung des spezifischen Energiebedarfs, zum Beispiel des Gleichstromabfalls bei der Kernversorgung. Ziel ist es, das Design auf die Fertigstellung vorzubereiten und die Gesamtvalidierungszeit zu verkürzen.

3. Endphase

In dieser letzten Phase liegt der Fokus auf der elektrischen/thermischen Leistung und der Überprüfung der Herstellbarkeit. Zu den Aktivitäten gehören der Vergleich mit den Zielwerten für die Signal- und Stromversorgungsintegrität, die Analyse der Stromversorgungsintegrität auf Systemebene, die abschließende Fertigungsüberprüfung und -abnahme und schließlich die Übergabe des Tape Outs an die Fertigung.

Alle drei Entwurfsstadien sind grundlegend abhängig von Co-Design, Co-Simulation und Co-Optimierung auf Systemebene, also in diesem Zusammenhang auf der Ebene aller Baugruppen. Um diesen Ansatz für das High-End-Design im Automobilbereich zu unterstützen, muss ein Übergang von der Komponentenebene zur Systemebene erfolgen, der die Chip-, Gehäuse- und System-PCB umfasst. Ein Ansatz auf Systemebene ermöglicht die Optimierung der Anschlussfähigkeit und Leistung des Systems durch den Einsatz von Co-Design- und Co-Simulationsverfahren.

In einem robusten Co-Design-Workflow wird der Umgang mit komplexen Gerätedaten bei der Entwicklung von Designs durch eine effiziente Automatisierungslösung unterstützt, die eine flexiblere Machbarkeitsanalyse ermöglicht. Der Schlüssel zur Bewertung ist die Möglichkeit, ein Prototyping-Tool in den aktuellen Ablauf des Gehäusedesigns zu integrieren, um die Kommunikation zwischen den Designteams zu erleichtern.

Das Tool muss flexibel in der Datenverwaltung sein und den Designern die Möglichkeit geben, Geräte oder Komponenten von Grund auf neu zu entwerfen und dabei die Flexibilität zu haben, komplexe Bump- und Ball-Abstände und Positionen zu bewältigen. Es sollte auch Routing-Optimierungs- und Optimierungsfunktionen bieten, um schnelle Aktualisierungen der Verbindungen und die Wiederverwendung von Spezifikationen für den aktuellen oder nächsten Entwurf zu unterstützen. Weitere »Nice-to-haves« der Evaluierung sind die Unterstützung eines Systemansatzes sowie eine enge Integration mit Layout-Tools, die eine bidirektionale Routing-Optimierung unterstützen.

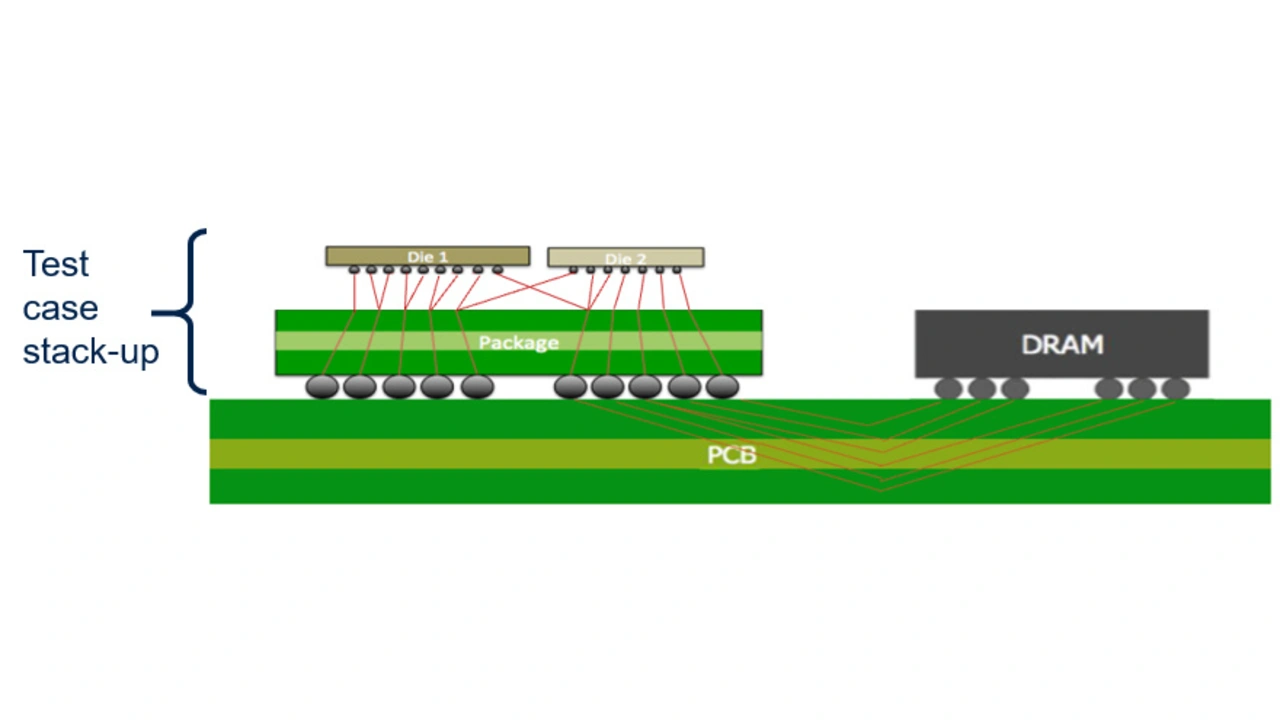

ST evaluierte den Xpedition Substrate Integrator (xSI) von Siemens und stellte fest, dass er die Probleme in der Anfangsphase beheben und eine Lösung für die Anforderungen des Co-Designs bieten konnte. Mit xSI können Designer unter anderem Ball- und Bump-Musterszenarien schnell erstellen und bewerten. Außerdem bietet xSI die Möglichkeit, alle Verbindungen auf Systemebene zu planen, zu verwalten, zu optimieren und zu visualisieren – vom Chip über das Gehäuse bis hin zur Systemleiterplatte.

xSI ermöglicht die Erstellung und Verwaltung von Systemnetzlisten für heterogene Gehäuse, die Aggregation von Daten aus verschiedenen Quellen in unterschiedlichen Formaten sowie die Visualisierung und Interaktion aller Verbindungsebenen in einer einzigen Umgebung. Es bietet einen hierarchischen Aufbau der kompletten Gehäuseeinheit mit schrittweiser Handhabung mehrerer Teile, einschließlich der Wiederverwendung von Teilen.

Basierend auf der Planung und Optimierung von Hochgeschwindigkeits-Schnittstellenverbindungen und der Auswertung von Multi-Pitch-Bump-Outs bietet xSI:

- Flexibilität bei der Planung und Optimierung der Verbindungen im IC-Gehäuse

- Effiziente Integration mit externen Tools

- Flüssige und schnelle Reaktion auf Befehle

- Sehr guter technischer Support durch das EDA-Team von Siemens

Aus diesen Gründen hat sich die Back-End Manufacturing Technology R&D von STMicroelectronics in Agrate, Italien, für xSI entschieden, um die Optimierung der Anschlüsse in ihrem nächsten High-End-Automobil-Co-Design-Projekt zu unterstützen.

Im EDA-Whitepaper von Siemens »Methodology and Process for Heterogeneous Automotive Package Design« erfahren Sie mehr über diese Lösung, einschließlich bewährter Designverfahren und Evaluierungstestfall.

Die Autorin

Cristina Somma

ist Package Development Senior Engineer bei STMicroelectronics.