Automobilverkabelung

Nervensystem im Fahrzeug

Die Architektur des vernetzten Fahrzeugs hat viele Bestandteile. Zwei Komponenten, deren Bedeutung häufig übersehen wird, sind Kabel und Steckverbindungen. Zusammen mit dem Ethernet bilden sie einen zentralen Teil des Nervensystems der Fahrzeugarchitektur.

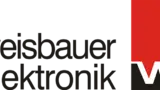

Die Verkabelung hat einen wichtigen Einfluss auf die Gesamtarchitektur des Fahrzeugs. Für jedes funktionale Signal, das eine neue ADAS/AD-Anwendung erfordert, ist es zwingend erforderlich, die Verkabelung und die Anschlüsse des Kabelsystems zu untersuchen. Nur so lässt sich sicherzustellen, dass sie die nötigen Anforderungen an Latenz, Frequenz und Bandbreite zwischen Sender/Quelle und Empfänger(n)/Ziel auch erfüllen. Dazu gehören zum Beispiel physisch unterschiedlich positionierte Hochgeschwindigkeits- und hochauflösende Bildschirme und Kameras sowie die höherfrequenten Radar- und Lidar-Systeme.

Die Anforderungen an den physischen Standort und die funktionelle Signalgebung dieser Endgeräte wirken sich nicht nur auf das Bordnetz-Kommunikationssystem des In-Vehicle Network (IVN) aus, sondern auch auf das Gesamtgewicht und die physisch anspruchsvolle ergonomische Leistung des Fahrzeugs. In einem modernen Mittelklassewagen werden rund 75 kg Kabel verlegt. OEMs sehen das hohe Gewicht kritisch, denn je schwerer ein Fahrzeug ist, desto weniger dynamisch ist es. Viele Fahrzeuge stehen inzwischen an der Grenze zur maximal vertretbaren Kabelmenge (Bild 1).

Darüber hinaus gilt es, drei weitere technische Überlegungen zum IVN-Kommunikationsdrahtsystem anzustellen: Die erste betrifft die Immunität des Verkabelungssystems über bestimmte Längen gegenüber EMI/EMV und anderen Umweltfaktoren, um letztlich die Integrität der Funktionssignale aufrechtzuerhalten. Zweitens sind die geforderten und korrekten Verkabelungsprotokoll- und Serviceerweiterungen einzuhalten, um die Anwendungs- und Systemanforderungen (das heißt Ethernet, CAN, ASA/SerDes, Sicherheit) zu unterstützen. Und drittens müssen sich Funktionen möglichst einfach testen lassen, einschließlich ISO- und OEM-spezifischer Validierungsdiagnosen. All diese Anforderungen zusammengenommen, wird die Architektur des Fahrzeugs zunehmend komplex, Änderungen und Fehlerkorrekturen werden langwierig und kompliziert. Wie kommen OEMs aus dieser Zwickmühle heraus?

Eine Möglichkeit, diese Probleme zu lösen, besteht in der Standardisierung. Die Automotive SerDes Alliance, eine Industrievereinigung von Automobiltechnologie-Anbietern, sieht es als ihre Aufgabe an, die Standardisierung der asymmetrischen SerDes-Technik zu fördern. Ihre Befürworter und Mitglieder verpflichten sich, diese Entwicklung voranzutreiben und zu unterstützen.

Differential versus Single-End

OEMs sind gut beraten, der Frage nach dem richtigen Kabel und den richtigen Konnektoren eine hohe Aufmerksamkeit zu widmen. Den von dieser Entscheidung hängt ab, wie gut sie sich implementieren lassen und wie sie die Architektur und Leistung des Systems möglichst wenig beeinträchtigen. Schließlich sollen sie dazu beitragen, die Leistung für die gewünschten Anwendungen so effektiv wie möglich zu erreichen.

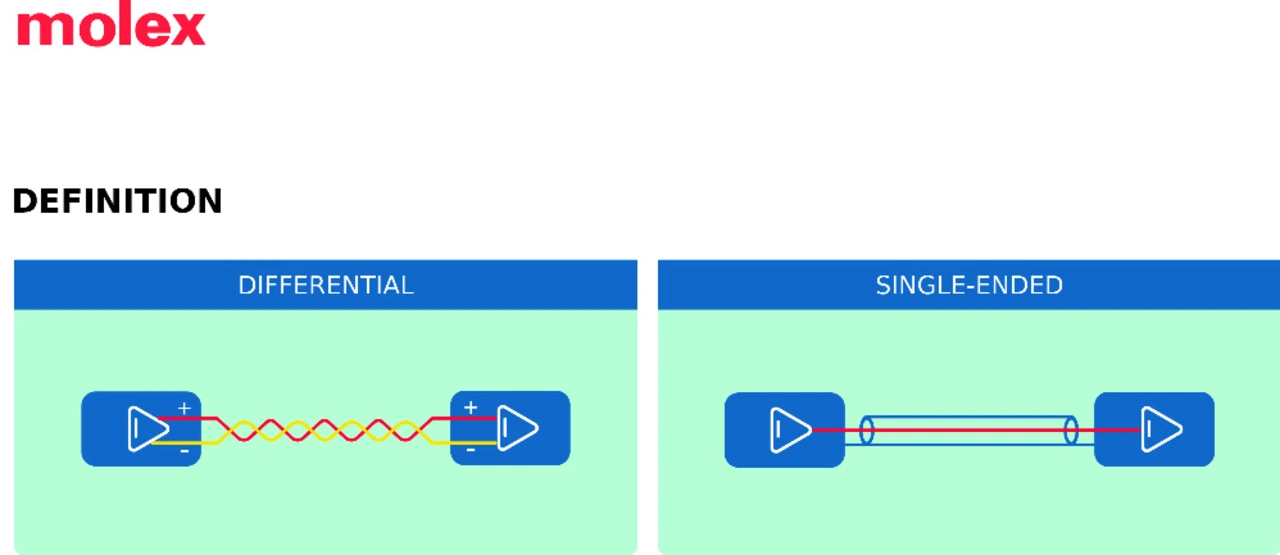

Grundsätzlich besteht die Wahl zwischen Differential- und Single-Ended-Kabeln (Bild 2). Während das Differential-Kabel ein Signal über zwei Kabelstränge sendet, nutzt das Single-Ended-Kabel nur einen. Um Störsignale aus der Umgebung aufzuheben, arbeiten die beiden Kabelstränge des Differential-Kabels mit entgegengesetzter Polarität. Darüber hinaus gibt es verschiedene Typen an Differential-Kabeln: während beim Typ SPP (Shielded Parallel Pair) beide Kabelstränge nebeneinander laufen, sind sie bei der STP-Variante (Shielded Twisted Pair) verdrillt, um den Ausgleich und die Rauschunterdrückung zu verbessern. Auch bei der Kabel-Abschirmung gibt es verschiedene Ausführungen.

Relevant für die Entscheidung ist ferner das Material, aus dem die Kabel gefertigt sind. Wesentliches Kriterium hierfür ist der spätere Einsatzort. Sitzt ein Kabel etwa in einer Tür, die häufig geöffnet und geschlossen wird, muss es biegsam sein. Das heißt, bei der Materialauswahl muss bereits berücksichtigt werden, wie oft das Kabel in seinem Lebenszyklus gebogen wird und darf daher nicht zu porös oder starr sein. Sitzt es in der Nähe des Motors, ist seine Temperaturempfindlichkeit zu berücksichtigen.

Allgemein gilt, dass die Leistung von jedem noch so kleinen Detail abhängt, beispielsweise auch von der Isolierung im Kabel. Bei jeder Änderung, die an den Kabeln oder deren Platz im Fahrzeug vorgenommen wird, müssen die Entwickler folglich zurück zum Zeichenbrett und überprüfen, wie sie sich auf die Leistung im Zusammenspiel mit den Steckverbindern auswirkt.

Mit ihren beiden Strängen sind Differential-Kabel allgemein besser in der Lage, Störgeräusche aus der Umgebung zu unterdrücken als Single-Ended-Kabel. Infolge steigt auch die Übertragungsqualität des Signals, was insbesondere High-Speed-Datenverbindungen begünstigt. Allerdings ist das Differential-Kabel aufgrund der doppelten Anzahl an Kabelsträngen auch teurer und schwerer als das Single-Ended-Kabel.

Aus diesem Grund setzen OEMs derzeit noch beide Kabeltypen ein. Häufig auch aus Gewohnheit, jedoch nur so lange, bis sich ein Problem ergibt und nach neuen Typen verlangt. Internationale Standards dafür gibt es aktuell noch nicht, abgesehen von einigen regionalen Übereinkünften und Protokoll-Standards wie beispielsweise USB2. Obgleich beide Kabeltypen momentan ungefähr gleich häufig verwendet werden, bescheinigen Experten dem Differential-Kabel eine höhere Zukunftsfähigkeit, weil es die zunehmend drängende Problematik der Störgeräusche besser löst.

Anforderungen im vernetzten Fahrzeug

In den letzten Jahren haben sich die Anforderungen an Kabel enorm gewandelt: Immer mehr Assistenzsysteme erfordern ein höheres Maß an Konnektivität zwischen den einzelnen Fahrzeugteilen. Gleichzeitig sind zunehmend mehr Signale zu übertragen. Damit im Falle eines Fehlers nicht das gesamte System ausfällt, erfahren Backup-Möglichkeiten eine immer größere Relevanz.

Eine weitere Herausforderung an die Verkabelung stellen die immer höheren Datenraten dar. Während früher meist eine einfache Übermittelung genügte, sind die Anforderungen bis heute kontinuierlich gestiegen. Die Kabel mussten signifikant verbessert werden, damit ein Transkript in der geforderten Qualität empfangen werden kann. Diese stetige Verbesserung der Signalübertragung ist aktuell eine der wichtigsten Herausforderung bei der Verkabelung vernetzter Fahrzeuge.

Eine weitere Herausforderung betrifft die effektive Abschirmung der Kabel vor Umgebungsgeräuschen. Wichtig ist hierbei ein gewisses Leistungsniveau der Kabel bei der EMI-Rate (Elektromagnetische Interferenz). Je besser das Kabel gegen störende Signale aus der Umgebung abgeschirmt ist, desto sicherer kann es das eigene Signal störungsfrei und eindeutig übermitteln. Schon beim Design der Kabel und der Verkabelung im Auto ist es daher wichtig, frühzeitig die Abschirmung der Kabel zu testen.

Ebenfalls relevant ist die Zusammenarbeit mit Chip-Entwicklern, bei der es gilt, zwischen den neusten Chip- und Kabel-Generationen abzuwägen. Denn je komplexer und effizienter die Kabel werden, desto geringere Anforderungen bestehen an die Chips, die dadurch kostengünstiger werden können. Dasselbe gilt allerdings auch umgekehrt: Je höher die Chips entwickelt sind (und damit auch teurer), desto weniger hochentwickelt dürfen die Kabel sein. Bei dieser Fragestellung geht es also neben den technischen Möglichkeiten auch um das Budget.

Kabel spielen also eine wichtige Rolle im vernetzten Fahrzeug – sie müssen eine schnelle, ungestörte Signalübertragung innerhalb des Fahrzeugs garantieren. Die steigende Anzahl an Applikationen mit verschiedensten Protokollen führt auch zu einer steigenden Menge an Kabeln und erhöht somit Komplexität und Gewicht. OEMs versuchen dies zu vermeiden, denn gerade die Zunahme des Gewichts verringert die Dynamik des Fahrzeugs. Eine Standardisierung, wie sie die Automotive SerDes Alliance fordert, kann dieses Problem lösen.

Der Autor

Harsh Patel

ist Signal Integrity Engineering Supervisor für den Bereich Connected Mobility Solutions bei Molex in Rochester Hills, Michigan, und seit mehr als fünf Jahren für das Unternehmen tätig. Zuvor arbeitete Patel bei Semtech. Er ist aktiv im Technischen Komitee TCA der Automotive SerDes Alliance, in der IEEE802.3ch Multi-Gig Automotive Task Force sowie in der Arbeitsgruppe TC9 der Open Alliance. Er hat einen Bachelor-Abschluss in Elektrotechnik von der McMaster University in Hamilton, Ontario.

Die EMC/EMI-Problematik

Zu den größten Herausforderungen bei der Verkabelung zählt die Lösung der EMC/EMI-Problematik. Hierbei handelt es sich um die Störsignale, die von außerhalb des Kabels kommen und die Signalübertragung beeinträchtigen. Gerade mit zunehmenden Datenraten wird auch dieses Thema bedeutender. Denn Signale sollen möglichst komplett und ungestört vom Sender an den Empfänger gelangen. Eine Folie, die das Kabel umgibt und hohe Frequenzen abhält, sowie eine gitterartige Struktur um das Kabel, die niedrigere Frequenzen von außerhalb blockiert, sollen Störgeräusche abhalten. Wie gut das funktioniert, ist noch umfassend zu untersuchen. Dabei werden die Kabel sowohl auf ihre Abschirmung gegenüber Störquellen von außen getestet als auch die Abschirmung des Signals innerhalb des Kabels, damit dieses nicht nach außen dringen kann.

Wichtig ist dabei, von vornherein explizit die Abschirmung jedes einzelnen Kabels und jeder einzelnen Komponente zu prüfen, um mögliche Fehler rechtzeitig zu erkennen. Auch müssen einzelne Baugruppen nach dem Zusammensetzen einzelner Komponenten so lange wiederholt getestet werden, bis sich ein stimmiges Gesamtbild ergibt. Denn sind die verschiedenen Elemente erst einmal verbaut, ist es fast unmöglich zu erkennen, an welcher Stelle die EMC/EMI-Abschirmung nicht ausreichend funktioniert. Werden die einzelnen Komponenten hingegen iterativ getestet, lässt sich die Ursache im Falle einer Störung relativ schnell finden. Diese wichtigen Untersuchungen erfolgen in einer sogenannten ECD/EMI-Testkammer, von denen es weltweit nur wenige gibt. In diesen können die Komponenten eines Fahrzeugs schrittweise auf ihre Abschirmungsleistung getestet werden, was das Debugging erleichtert.