Zuverlässigkeit sicherstellen

Lösungen für Design und Test von Invertern in HEVs

Fortsetzung des Artikels von Teil 1

Einfluss auf Inverter-Design und -Test

Wie also beeinflussen nun die genannten Entwicklungstendenzen das Design und den Test von Invertern?

Kostendruck

Der gesamte Entwicklungszyklus eines Inverters steht unter einem erheblichen Kostendruck. Kommen Silizium-Halbleiter zum Einsatz, müssen diese in der Regel wassergekühlt werden. Das Kühlsystem verursacht zusätzliche Kosten, und zwar nicht nur beim Automobilhersteller, sondern auch in der Entwicklung und beim Test. Es sind zusätzlich Vorratsbehälter, Pumpen und Rohre für das Kühlsystem notwendig, was den Aufbau und den Betrieb von Testsystemen erheblich verkompliziert. Die Hersteller versuchen daher, die Zahl der Module zu verringern, die Flüssigkeitskühlung brauchen, indem sie möglichst viele Funktionen in möglichst ein Modul integrieren. Dieses ist dann Inverter und Ladesteuerung in einem. Weiterhin beginnen die Entwicklungsingenieure, neue Leistungshalbleitermaterialien einzusetzen, namentlich Bauteile mit großem Bandabstand (WBG, Wide Band Gap). Hier gibt es zwei führende Technologien – Silizium-Carbid (SiC) und Gallium-Nitrid (GaN). Sie weisen im Vergleich zu Silizium-Halbleitern erhebliche Vorteile auf:

- Energieeffizienz: WBG-Bauteile schalten schneller als Silizium-Bauteile, das minimiert die Verluste beim Schalten. Höhere Schaltfrequenzen bedeuten kleinere Induktivitäten – das spart Geld.

- Hochspannungsfestigkeit: WBG-Bauteile halten höhere Spannungen (>600 V) als Silizium-Bauteile aus. Wenn das Hochvoltnetz in einem Elektrofahrzeug mit höherer Spannung betrieben werden kann, dann bedeutet das geringere Ströme und damit einen geringeren Leiterquerschnitt. Das spart Gewicht bei der Verkabelung.

- Temperaturfestigkeit: WBG-Bauteile können mit Temperaturen bis über 300 °C betrieben werden. Die Temperaturfestigkeit bedeutet höhere Zuverlässigkeit bei Anwendungen in Elektrofahrzeugen.

Simulation eines WBG-Designs

Das Aufkommen von WBG-Bauteilen in Inverter-Schaltungen erschwert deren Entwurf und Simulation. Die Hersteller von GaN- und SiC-Bauteilen entwickeln ihre Halbleiterprozesse im Moment rasch weiter, eine umfangreiche Charakterisierung dieser Bauteile steht daher nicht zur Verfügung. Das bedeutet, dass der Anwender jedes derartige Bauteil einzeln auf seine Tauglichkeit für ein bestimmtes Design prüfen muss.

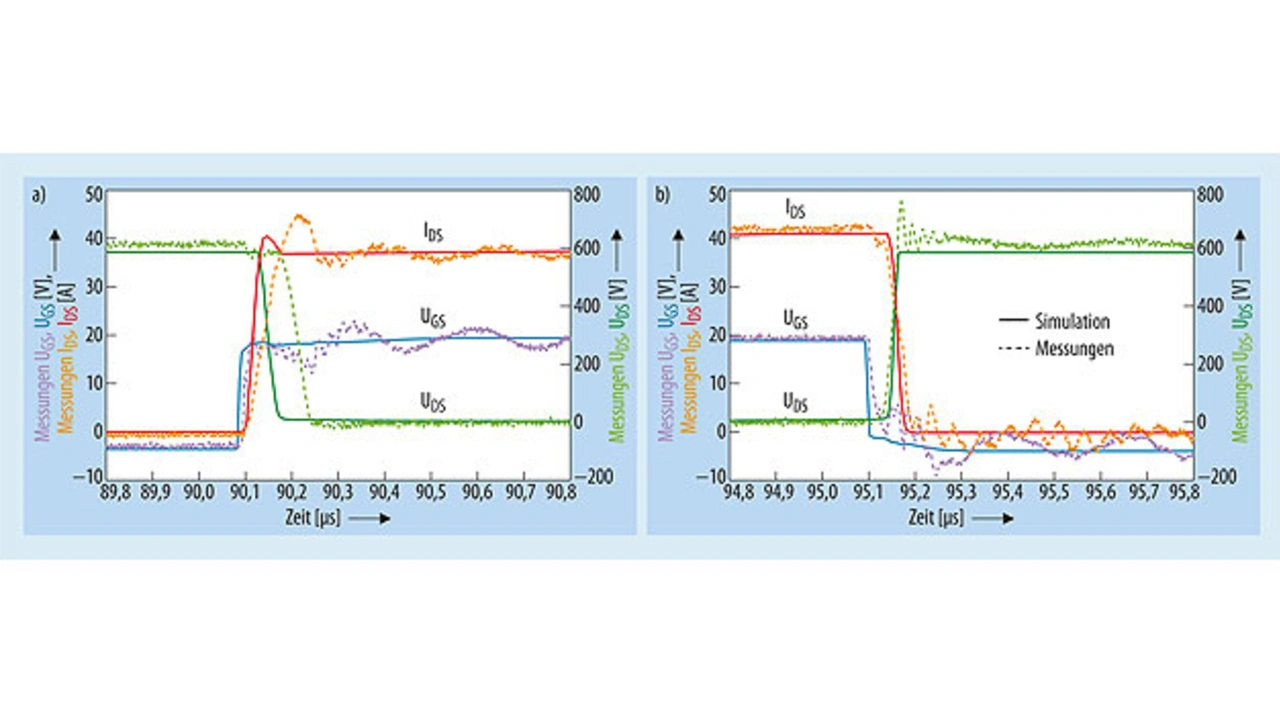

Eine weitere Herausforderung besteht darin, dass die herkömmlichen „Lumped-Analysis“-Simulatoren für Inverter mit WBG-Bauteilen angesichts der hohen Schaltfrequenzen keine hinreichend genauen Ergebnisse liefern (Bild 3). Bei konventionellen Modellen und Simulationen gibt es bei Schaltvorgängen des Leistungstransistors einen erheblichen Unterschied zwischen den Ergebnissen der Simulation und den tatsächlichen Messergebnissen. Die unzureichenden Simulationsergebnisse kosten beim Design erheblich Zeit, weil sie den Entwickler zu weiteren Designzyklen zwingen. Stünde eine zuverlässige Simulation zur Verfügung, ließe sich damit auch eine bessere Zuverlässigkeit der Inverter-Designs erreichen.

Bidirektionaler Test

Wie bereits erwähnt, arbeiten immer mehr Inverter bidirektional. Daher braucht man zu ihrer Entwicklung Messgeräte, die sowohl Leistung an den Inverter liefern als auch sie aufnehmen können. Das wird in der Regel dadurch erreicht, dass man eine Stromversorgung mit einer elektronischen Last parallel schaltet. Dabei braucht man allerdings zusätzliche Bauelemente, wie eine Diode, die verhindert, dass Strom in die Stromversorgung fließt. Außerdem müssen zwei separate Messgeräte programmiert werden. Meistens gibt es dabei keinen sanften Übergang zwischen dem Liefern von Leistung und dem Aufnehmen von Leistung, die Betriebsbedingungen werden somit unsauber simuliert.

Elektronische Lasten wandeln üblicherweise die aufgenommene Leistung in Wärme um. Testet man allerdings mehrere Inverter gleichzeitig, summiert sich diese Wärmefreisetzung. Weil elektrische Lasten Leistung umsetzen, sind sie oft groß gebaut, haben große Lüfter oder eine Wasserkühlung.

Zuverlässigkeit und Sicherheitsbedenken

In vielen Inverter-Designs kommen mittlerweile Wide-Band-Gap-Leistungshalbleiter zum Einsatz. Hier sind zusätzliche Tests zur Validierung des Designs und zur Prüfung der Zuverlässigkeit notwendig. Nur so lässt sich sicherstellen, dass ein zuverlässiges, langlebiges Produkt entsteht, das den rauen Umweltbedingungen im Fahrzeug standhält. Solche Tests sind unabdingbar, aber sie kosten zusätzlich Geld, was für Hybrid- und Elektrofahrzeuge einen Wettbewerbsnachteil darstellt. Spart man die an dieser Stelle notwendigen Tests ein, riskiert man, dass in der Elektrofahrzeug-Produktion ein Inverter-Problem entsteht.

Angesichts der hohen Spannungen und Leistungen in Invertern müssen Entwicklungsingenieure, Techniker und Bedienpersonal beim Test solcher

Geräte besonders vorsichtig sein. Die Eingangsspannung aller Inverter für Hybrid- und Elektrofahrzeuge liegt oberhalb der Kleinspannungsgrenze von 60 V. Das bedeutet, dass bei der Herstellung solcher Geräte zusätzliche Sicherheitsmaßnahmen eingehalten werden müssen – wie NFPA 79. Zu diesen Sicherheitsbestimmungen gehört eine zusätzliche Redundanz, die dafür sorgt, dass beim Auftreten eines einzelnen Fehlers im Testsystem der Bediener nicht der hohen Spannung ausgesetzt wird. Derartige redundante Sicherheitssysteme sind oftmals kundenspezifisch konstruiert. Sie arbeiten mit speicherprogrammierbarer Steuerung, damit sie unabhängig vom Testsystem sind. Der zusätzliche Aufwand verkompliziert die Testsysteme in der Produktion, sie sind schwieriger zu konstruieren und die zusätzliche Sicherheit verursacht Mehrkosten.

Maximieren des Wirkungsgrads

Zuletzt steht der Entwicklungsingenieur vor der Herausforderung, den Wirkungsgrad seiner Inverter zu maximieren. Der Wirkungsgrad hängt von etlichen Faktoren ab, etwa der Temperatur, der Betriebsspannung, der Auslastung und anderen Umfeldbedingungen. Weil so viele Faktoren den Wirkungsgrad beeinflussen, ist es für einen Entwicklungsingenieur schwierig, im Rahmen der Charakterisierung seines Designs alle möglichen Kombinationen dieser Bedingungen zu simulieren.

Bei dieser Bemühung sollte auch das Gesamtsystem des elektrischen Antriebsstrangs Berücksichtigung finden. Für die Kombination von Verbrennungs- und elektrischen Motoren werden immer effizientere Algorithmen entwickelt. Dabei spielt der Inverter eine wichtige Rolle bei der Verteilung der Leistung. Zur Validierung der Firmware-Algorithmen im Inverter braucht man Hardware-in-the-Loop-Tests.

- Lösungen für Design und Test von Invertern in HEVs

- Einfluss auf Inverter-Design und -Test

- Kommende Lösungen