Zuverlässigkeit sicherstellen

Lösungen für Design und Test von Invertern in HEVs

Das Entwickeln und Testen von Invertern ist eine Herausforderung, denn die Anforderungen ändern sich über die Zeit und es herrscht ein erheblicher Kostendruck. Allerdings hilft die Einbindung neuer Design- und Test-Technologien dabei, Inverter zuverlässiger und kostengünstiger zu entwickeln.

Aktuelle Verkaufszahlen von Elektro- und Hybridfahrzeugen weisen aufwärts. Das liegt u.a. daran, dass die Reichweiten verbessert worden. Sie sind mittlerweile auf mehr als 300 km pro Ladung gestiegen. Das bedeutet für den durchschnittlichen Pendler und Autofahrer, dass er von seiner Fahrt sicher wieder zurückkommt, und er sich keine Gedanken über Ladestationen und Ladezeiten zu machen braucht. Darüber hinaus sinken auch die Anschaffungspreise. So hat Tesla kürzlich das erste Model 3 zu einem Basispreis von 35.000 US-Dollar ausgeliefert. Das Model 3 zielt als erstes Tesla-Model auf den Massenmarkt. Auch im Reich der Mitte wird Elektromobilität gefördert und gefordert. Die chinesische Regierung schreibt im aktuellen 5-Jahres-Plan vor, dass bis zum Jahr 2020 4,8 Millionen Ladestationen gebaut werden sollen [1]. China hat mehr als hundert Millionenstädte, in denen die Luftverschmutzung ständig steigt, daher hat das Land kaum eine andere Wahl, als zu kohlendioxidfreien Fahrzeugen zu wechseln.

Viele Hersteller bauen auch deswegen Elektrofahrzeuge, damit ihre Flotte den gesetzlichen Vorgaben für den Kohlendioxidausstoß entspricht. Geld verdient wird mit solchen Fahrzeugen noch nicht. Erfahrungsgemäß braucht eine neue Antriebstechnologie mehr als einen Designzyklus, bevor sie Gewinn abwirft. Der Kostendruck auf den Baugruppen für den Antrieb von Elektroautos, wie Antriebsmotoren, Spannungswandler oder Batterie, befeuert die Entwicklung von neuen Technologien. Beispielsweise werden aktuell Lithium-Ionen-Zellen mit höheren Kapazitäten entwickelt (60 Ah und mehr), um die Reichweite von Elektroautos zu verbessern. Diese Technologie kann zwar die Reichweite vergrößern, aber solche Zellen sind weniger zuverlässig als Blei-Säure-Zellen, sie erfordern mehr Testzeit zur Validierung, und ihre Herstellung muss ständig und streng überwacht werden.

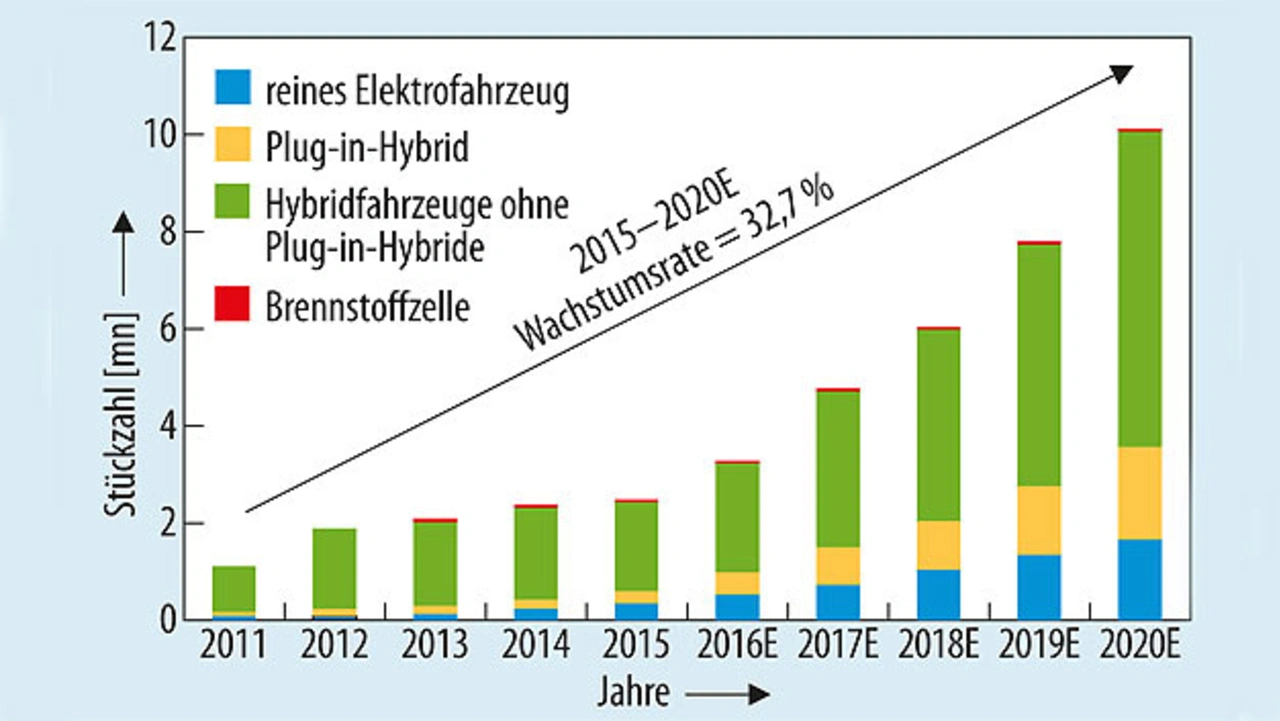

Hybridfahrzeuge hingegen sind bereits seit einiger Zeit profitabel und werden in deutlich größeren Stückzahlen verkauft als reine Elektroautos. Es wird erwartet, dass Hybridfahrzeuge in naher Zukunft den Markt dominieren werden (Bild 1). Europäische Autohersteller setzen beispielsweise auf Mild-Hybridantriebe. Volvo hat vor einiger Zeit angekündigt, dass ab 2019 alle ihre Fahrzeuge einen Elektromotor haben werden. Ein Mild-Hybridantrieb ist nur halb so teuer wie ein Voll-Hybridantrieb, und doch kann man mit ihm im Bereich 15 bis 20 Prozent CO2 sparen. Mit Mild-Hybridantrieben können die Hersteller die gesetzlichen Bestimmungen einhalten. Auf der anderen Seite sind sie relativ preisgünstig, sodass ein Mild-Hybrid preislich mit einem Verbrenner konkurrieren kann.

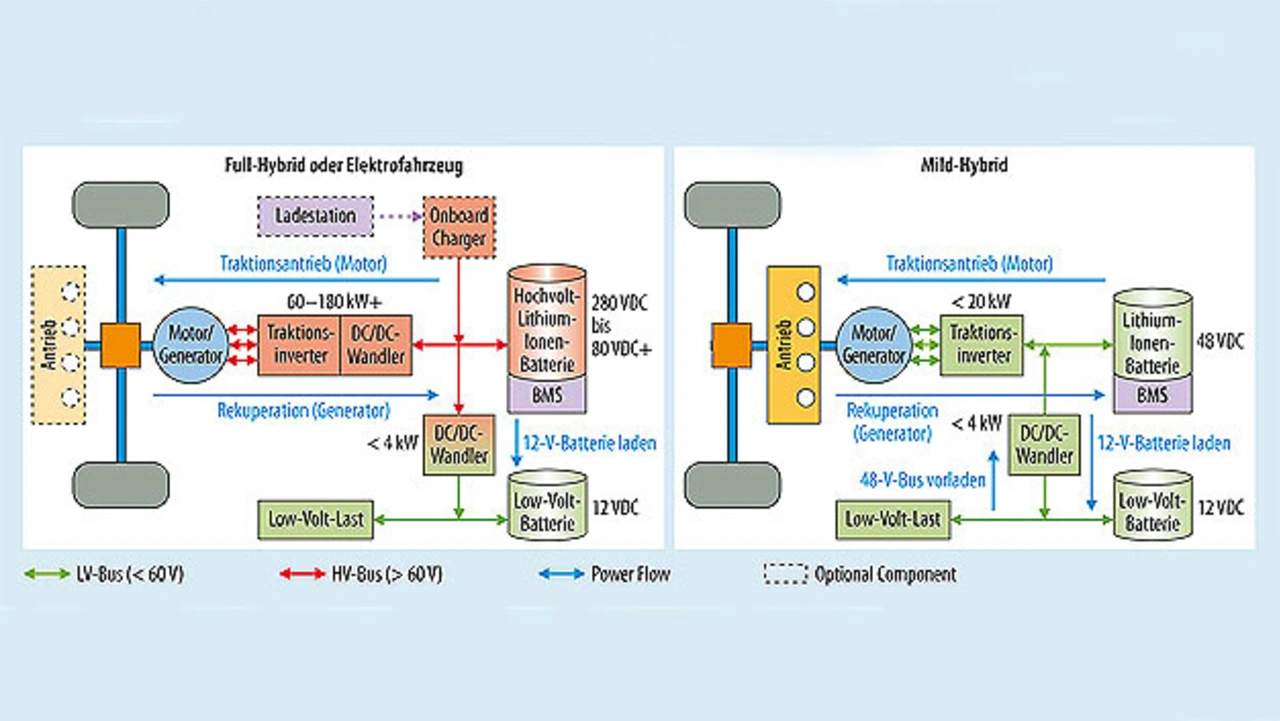

Der Aufbau von Hybrid- und Elektrofahrzeugen ist ziemlich unterschiedlich. Bild 2 zeigt die Blockschaltung eines Voll-Hybrids und eines reinen Elektrofahrzeugs. Beide Fahrzeugtypen verfügen über ein Hochvoltnetz zur Versorgung des Fahrmotors, das von einem großen Fahrzeugakku gespeist wird. Der Inverter und der Motor leisten bei diesen Fahrzeugen zwischen 60 und über 180 kW.

Der große Fahrzeugakku ist teuer, und auch die Entwicklung der Infrastruktur des Antriebs erfordert eine nicht unwesentliche Investition. Die meisten Baugruppen sind bidirektional ausgelegt, das heißt: Energie kann sowohl aus dem Akku in den Inverter fließen und von dort in den Motor, der das Fahrzeug dann antreibt, als auch umgekehrt. Wenn das Fahrzeug bremst, treibt die Bewegungsenergie des Fahrzeugs den Motor an, der dann als Generator arbeitet. Von dort gelangt die Energie in den Inverter und lädt den Akku.

Auch bei Mild-Hybriden sind Motor/Generator, Inverter und Fahrzeugakku bidirektional. Der elektrische Antriebsstrang ist aber nicht leistungsstark genug, um das Fahrzeug allein anzutreiben. Er unterstützt den Verbrennungsmotor bei der Beschleunigung und kann bei Bremsvorgängen den Fahrzeugakku laden. Bei Mild-Hybriden arbeitet das Hochvoltnetz typischerweise mit 48 V. Es bleibt damit unterhalb der 60-V-Grenze, kann im Vergleich zu einer 12-V-Installation aber die vierfache Leistung liefern.

In beiden Konzepten ist der Inverter eine Schlüsselkomponente. Er wandelt die Spannung des Hochvoltnetzes (48 V oder einige hundert Volt) auf die 12 V des herkömmlichen Bordnetzes, von dem die meisten elektrischen Verbraucher im Fahrzeug gespeist werden. Bei Voll-Hybriden oder Elektrofahrzeugen wandelt der Inverter die Spannung des Hochvoltnetzes auf 12 V, die dann die herkömmliche 12-V-Autobatterie laden. Aktuell gibt es keine Anwendung, bei der 12 V auf die hohe Gleichspannung gewandelt wird. Bei diesen Architekturen ist der Inverter also unidirektional. Bei Mild-Hybriden jedoch, bei denen die Hochvoltseite 48 V aufweist, muss der Inverter nicht nur das 12-V-Netz aus den 48 V speisen können, sondern auch umgekehrt Energie aus dem 12-V-Netz ins 48-V-Netz. Hauptanwendung für diese Richtung ist die Vorspeisung des 48-V-Netzes, bevor der 48-V-Akku an den Inverter angeschaltet wird. Die Vorladung auf die Zielspannung minimiert die Entstehung von Lichtbögen beim Schließen der Kontakte. Wie bereits erwähnt, spielen Mild-Hybride in Europa eine wichtige Rolle, sie stellen einen signifikanten Anteil auf dem Markt für Hybridfahrzeuge dar.

Mit der Weiterentwicklung der Märkte für beide Architekturen werden auf der Hochvoltseite weitere Verbraucher hinzukommen. Lasten lassen sich auf der Hochvoltseite durch geringere Spannungsabfälle an den Zuleitungen infolge geringerer Ströme bei gleicher Leistung effizienter betreiben als auf der Niedervoltseite. Weiterhin lassen sich elektrische Verbraucher wie Pumpen elektrisch ein- und ausschalten und verbrauchen damit deutlich weniger Energie als Geräte, die fest und damit ständig mit dem mechanischen Antriebsstrang verbunden sind. Wenn aber mehr und mehr Verbraucher auf die Hochvoltseite wandern, ist es in der Zukunft durchaus möglich, dass auch die 12 V des Niedervoltnetzes auf die Spannung des Hochvoltnetzes gewandelt werden müssen. Lithium-Ionen-Akkus arbeiten beispielsweise bei niedrigen Temperaturen nicht besonders gut. Wenn also der Anlasser des Verbrennungsmotors vom Hochvoltnetz gespeist wird, ist es möglicherweise hilfreich, wenn ihn der 12-V-Bleiakku mit seinen guten Kaltstarteigenschaften über den Inverter versorgen kann.

- Lösungen für Design und Test von Invertern in HEVs

- Einfluss auf Inverter-Design und -Test

- Kommende Lösungen