Elektromobilität

Brennstoffzellen - skalierbare Energiewandler

Fortsetzung des Artikels von Teil 1

Funktion des Kühl- und Medienmoduls

Das Ergebnis ist eine homogene Gasver- und -entsorgung durch die separaten Mikrokanäle, ohne Gasverarmung in diesen Kanälen. Nur die Mikrokanäle für die Ausströmung, insbesondere auf der O2-Seite, werden mit Reaktionsprodukten wie Wasser oder Dampf angereichert. Die absoluten Gasdrücke und -mengen lassen sich daher reduzieren, womit ein fast stöchiometrischer Brennstoffzellenbetrieb möglich wird, während das Spannsystem aufgrund der vergleichsweise niedrigeren Gasdrücke im Stapel kleiner dimensioniert ist.

Die Anordnung von Elektrodenabdeckung mit Mikrobohrungen und dahinter liegenden Mikrokanälen schafft eine gleichmäßige Auflage der Elektrodenabdeckung auf der GDL. Die Anordnung begünstigt die optimale und homogene Gas- bzw. Stromführung, reduziert deutlich die Wahrscheinlichkeit inhomogener Reaktionen (Ausgleichsströme) und ist einer der Gründe für höhere spezifische Leistungen.

Das in das Kühl- und Medienmodul integrierte Kühlsystem (Kühlzone, Wärmetauscher mit hoher Leistung, auch für die Temperierung vor dem Start) ist nicht stromführend. Die Stromführung außerhalb der Kühlzone eines KMM eröffnet deshalb neue Möglichkeiten bei der Auswahl des Kühlmediums und der Gestaltung der Kühlflächen, die für die Kühlung vorzusehen sind. Es werden sogar zwei Kühlsysteme möglich, die sich in einem KMM gleichzeitig, im Gegenstrom betreiben lassen, beispielsweise mit flüssigen oder gasförmigen Medien. Insbesondere für Niedertemperaturanwendungen (NT-PEM, etwa 80 °C Betriebstemperatur) kann eine aktive Produktwasserableitung ohne Einbau zusätzlicher Pumpen integriert werden.

Vorteil: die Skalierung

Die Bauweise ermöglicht die Skalierung einer Zelle. Sie wird in mehrere Teilzellen aufgeteilt, also in mehrere Teilreaktionsflächen in einer Zellenebene, wie Tabelle 1 verdeutlicht.

| Vergleich | Stand der Technik | Tedatex-Entwicklung |

|---|---|---|

| Skalierung | 9 | |

| Reaktionsfläche/Zelle | 300 cm² | 756 cm² |

| spezifischer Strom | 0,9 A/cm² | 0,9 A/cm² |

| Zellspannung | 0,65 V | 6,3 V |

| elektrische Zellenleistung | 175,5 W | 476,3 W |

| Anzahl Zellen/Stapel | 570 | 210 |

| Stapelstrom | 270 A | 76 A |

| Stapelspannung | 371 V | 1323 V |

| elektrische Stapelleistung | 100 kW | 100 kW |

| Zellenraster | 2,6 mm | 2 mm |

| Stapelbreite | 260 mm | 756 mm |

| Stapelhöhe | 225 mm | 168 mm |

| Stapellänge | 1561 mm | 472 mm |

| Stapelfläche | 0,405 m² | 0,357 m² |

| Stapelvolumen | 0,091 m³ | 0,060 m³ |

Tabelle 1. Vergleich einer Brennstoffzelle mit Bipolarplatte und der Tedatex-Entwicklung ohne Bipolarplatte.

Damit ergeben sich erhebliche wirtschaftliche und technische Vorteile im Vergleich zu einer Brennstoffzelle mit Bipolarplatte. Zum Beispiel kann die Gesamtreaktionsfläche einer Zelle 300 cm² … 600 cm² oder mehr betragen. Durch die neue Entwicklung werden flächige Stapel (Einschubsysteme) erzeugt, mit vergleichsweise hohen Stapel- sowie Zellspannungen und niedrigen Stapelströmen, wobei sich Teilzellen und Zellen je nach Anwendung in Reihe oder parallel schalten lassen. So entstehen kostengünstige Gesamtsysteme für mobile und stationäre Anwendungen, allerdings unter Berücksichtigung von Sicherheitsanforderungen, falls durch die Skalierung höhere Stapelspannungen realisiert werden. Damit kann ein lokales Hochspannungsnetz mit „schlanken“ Stromleitern aufgebaut werden, zum Beispiel als Teil des Systems „Brennstoffzelle mit KMM“/Radnabenmotor für Fahrzeuge.

Weitere besondere Eigenschaften der Tedatex-Entwicklung sind:

Spezifische Zellströme von >1,0 A/cm², abhängig von der eingesetzten MEA Stapelstrom und Stapelspannung sind in einem lokalen Hochspannungsnetz skalierbar Zellenraster bis zu 2,5 mm (Abstand von einer Zellenmitte zur nächsten Zellenmitte) Eingesetzte Materialien sind kostengünstig, leicht, verfügbar und leistungsfähig Stapelaufbau ist tolerant für verschiedene MEA-Typen, zum Beispiel Niedertemperatur – Polymerelektrolytmembran bis zu 80 °C oder Hochtemperatur-Polymerelektrolytmembran bis zu 180 °C Druckverluste etwa um den Faktor 5 niedriger im Vergleich zu herkömmlichen Systemen. Vorteil: geringere parasitäre Verluste

Die Entwicklung der MEA selbst war nicht Gegenstand der Tedatex-Entwicklung.

Serienfertigung einer Brennstoffzelle ohne Bipolarplatte

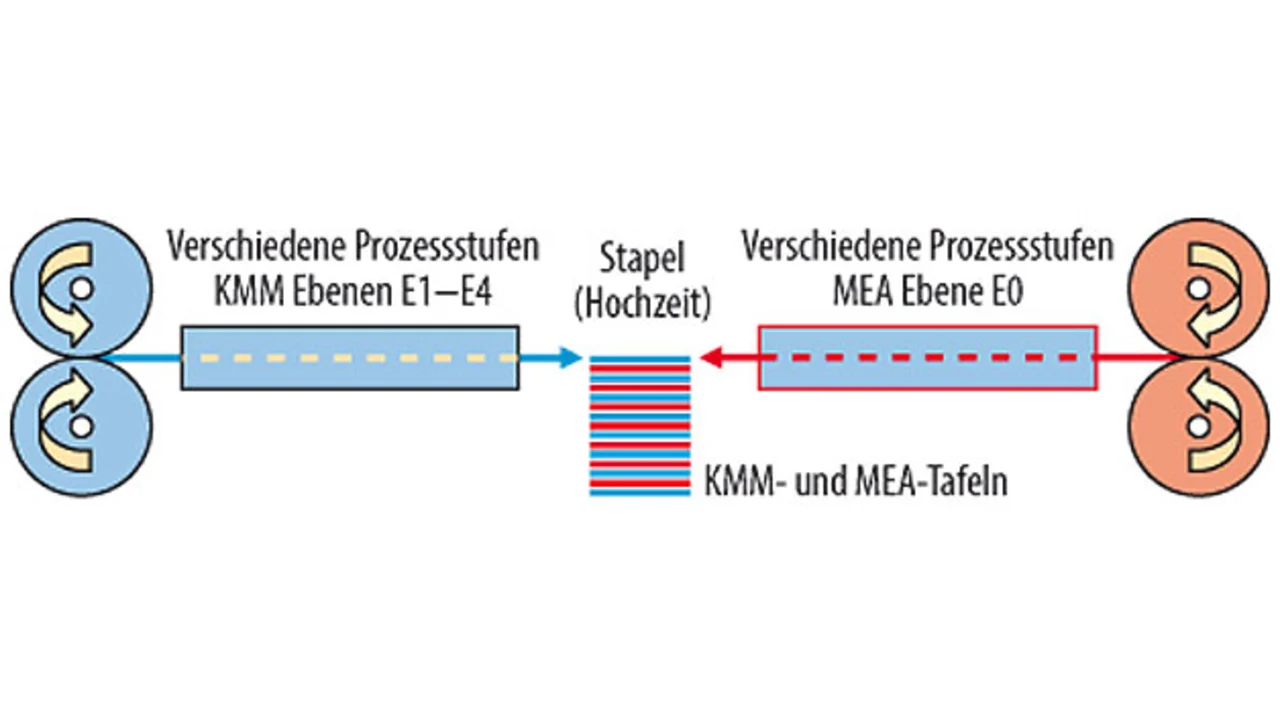

Kühl- und Medienmodule lassen sich mit kontinuierlichen Prozessen herstellen, beispielsweise durch die Folienabwicklung und Folienverarbeitung vom Coil mit Bandgeschwindigkeiten von 50 m/Minute, bei einer Standard-Folienbreite von etwa 2,2 m. Dabei werden sogenannte KMM-Tafeln mit beispielsweise 16 Nutzen (Stapelquerschnitte) gefertigt, die im Bereich der „Hochzeit“ quergeteilt und zu einer Stapelgruppe vereint werden, wie Bild 2 zeigt. Danach finden die Endmontage der Stapel oder der Stapelgruppe, die Vereinzelung der Stapel und schließlich die Gehäusemontage mit Gehäusevorfertigung sowie die weiteren Prozesse bis zum Versand statt.

Eine Fertigungslinie

Der Aufbau des Kühl- und Mediummoduls als Laminat eröffnet die Möglichkeit, die beteiligten Werkstoffe und Oberflächen optimal auf den jeweiligen Zweck einzustellen. Vorgesehen ist eine vollautomatisch arbeitende Technologiekombination in verschiedenen Prozessstufen mit hoher Prozessstabilität, die notwendig ist, um die geforderte Qualität und die gewünschten Zielkosten zu erreichen. Tedatex, die selbst keine Brennstoffzellen baut, hat eine entsprechende Fabrik dafür entworfen und plausibilisiert. Laminat und kontinuierliche Prozesse führen in der KMM-Fertigung zu hoher Wiederholgenauigkeit und elegantem Ausgleich von Toleranzen der eingesetzten Materialien. Brennstoffzellen und Elektrolyseure lassen sich auf einer Fertigungslinie herstellen: Sie sind aus fertigungstechnischer Sicht etwa baugleich, was zu Skaleneffekten führt, mit entsprechender Kostenreduzierung. Serie bedeutet hier etwa die Fertigung eines Äquivalents von mehr als 100.000 Brennstoffzellen pro Jahr, beispielsweise mit 100 kW elektrischer Leistung pro Brennstoffzelle. Je nach Bauart der Brennstoffzelle sind dann 20 bis 40 Millionen Zellen oder Kühl- und Medienmodule pro Jahr zu fertigen

Der Autor

| Dipl.-Ing. Bernhard Brüne |

|---|

| studierte Fertigungstechnik an der RWTH Aachen und Konstruktionstechnik an der Ingenieurschule Gummersbach (heute Fachhochschule Köln), hat Werkzeugmacher gelernt und ist heute geschäftsführender Gesellschafter der Tedatex Industrie GmbH. Das Unternehmen hat bezüglich der Brennstoffzelle ohne Bipolarplatte mehrere Schutzrechtskomplexe inne und plant die Ergebnisse seiner Entwicklungsarbeit zu lizensieren |

Bernhard.bruene@tedatex.de

- Brennstoffzellen - skalierbare Energiewandler

- Funktion des Kühl- und Medienmoduls