Power Management

48 Volt als Standard für Mikrohybride?

Fortsetzung des Artikels von Teil 3

Spannungsbereiche und Strommessung

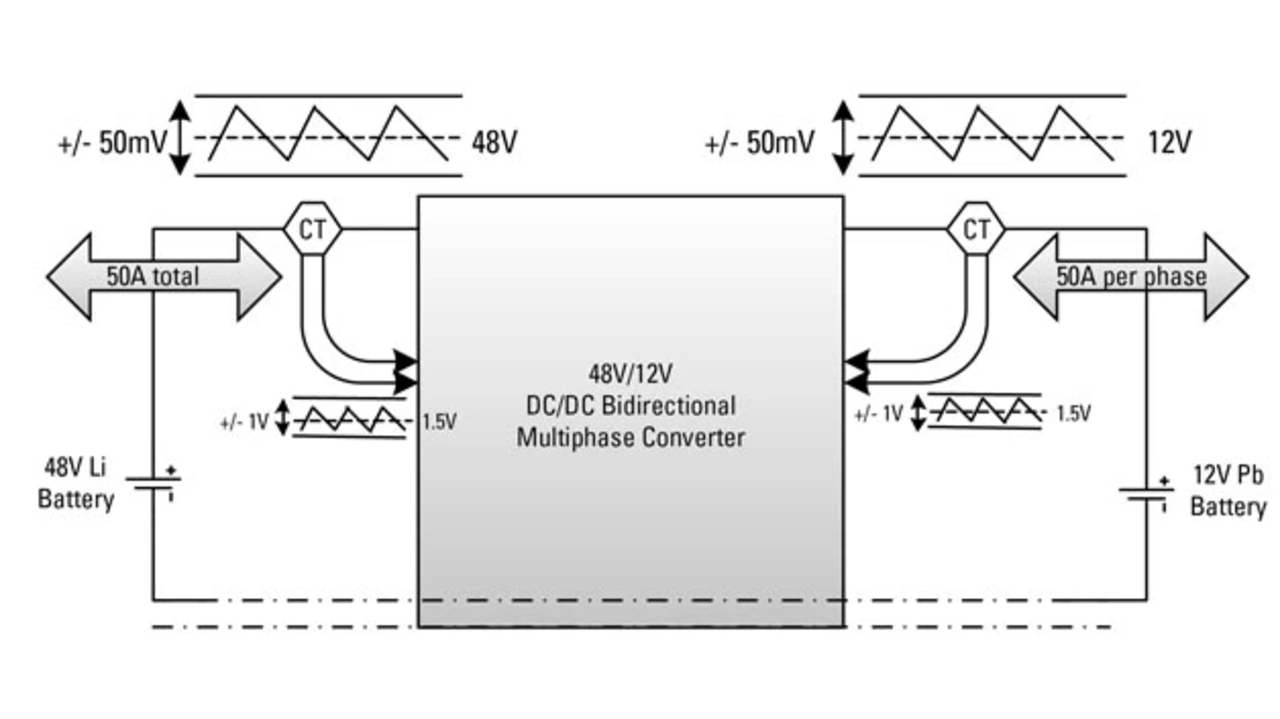

Die beiden vom Regler verwalteten Spannungen entstammen zwei verschiedenen Batterietypen – die 48 V kommen von einer Lithium-Ionen-, die 12 V in der Regel von einer Blei-Batterie.

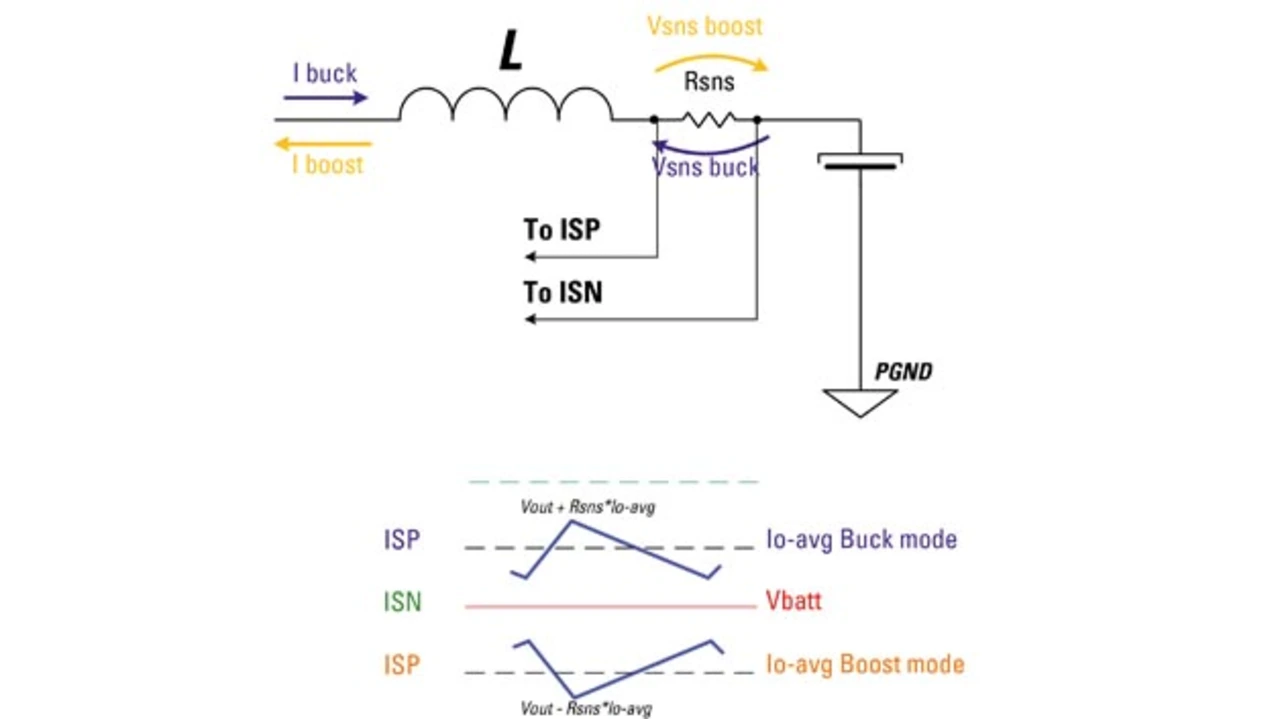

Beide Batterietypen weisen ein unterschiedliches Lade-/Entladeverhalten auf, und es ist notwendig, sowohl ihre Stromsenke als auch ihre Stromquelle zu regeln (Bild 4). Das lässt sich nur mit einem hochgenauen System zur Strommessung realisieren, das in der Lage ist, die beiden Ströme von einem Messwiderstand oder einem anderen Sensorelement in Echtzeit auszulesen. Der DC-Wert muss bekannt sein, und das einfachste wäre eine Lösung mit Hall-Effekt oder aber ein Messwiderstand. Wobei sich die erste als ziemlich teuer erweist, während die zweite ein hohes Maß an Präzision und Signalverarbeitung voraussetzt, weil sie nicht energieaufnehmend arbeitet. Zudem enthält sie eine Gleichtaktspannung von 12 V und 48 V über dem mV-Messwert, die subtrahiert werden muss.

Typische Strom- und Spannungswerte:

- Bei 12 V beträgt der Strom pro Phase ±25 A bis ±50 A (Aufwärts- und Abwärtsbetrieb), was die Verarbeitung von maximal 300 bis 600 W pro Phase bedingt. Hier wird ein typischer Regler (rund 2,4 kW) in vier bis acht Phasen implementiert.

- Bei 48 V ist der Gesamtstrom ungefähr ±50 A, was ebenfalls eine Gesamtleistung von 2,4 kW an einer 48-V-Batterie bedeutet.

- DSP- oder Mikrocontroller-Analogeingänge: Diese sind normalerweise mit einer Versorgung von 0 V bis 3,3 V kompatibel, oder ±1,5 V rund um einen 1,5-V-Gleichtakt. Deshalb ist eine Signalkonditionierung auf dem Strommesssignal erforderlich.

Wichtig ist eine energieeffiziente Strommessung. Die gebräuchlichsten Lösungen sind folgende:

- Halleffektsensor mit einer Gesamtverstärkung von 30 mV/A

- Sensorwiderstand, wobei im Allgemeinen ein Wert von 1 mΩ vorgeschlagen wird. Daraus ergibt sich ein maximaler Abfall von 50 mV pro Phase sowie eine Verstärkung des Differenzverstärkers von ungefähr 30 mV/mV.

Gewöhnlich fällt die Wahl aufgrund der hohen Genauigkeit, der hohen Geschwindigkeit sowie der niedrigen Kosten auf Lösung 2. Problem:

Das Kleinsignal von 50 mV überlagert den 12-V- oder 48-V-Gleichtakt und muss auf ungefähr 1,5 V geregelt werden.

Die Genauigkeit der Strommessung muss ungefähr 1 Prozent betragen; die Auflösung der Messung setzt im Allgemeinen eine Größenordnung um ±0,5 A für die 12-V-Seite bei ±200 A Gesamt-Ausgangsstrom sowie um ±0,2 A auf der 48-V-Seite mit ungefähr ±50 A Gesamtstrom voraus.

Ein weiteres Problem bei der Strommessung liegt in der Messung des Stromflusses in zwei Richtungen: Der Strom fließt je nach Betriebsart in die Batterien hinein oder heraus. Das bedeutet, dass das Signal aus dem Sensor rund um den Gleichtakt positiv oder negativ ist, wie in Bild 5 dargestellt.

Die Informationen über den Strom und seine Vorspannungs-Position müssen korrekt an die Digitalregler gemeldet werden, um einen Betrieb in den beiden verschiedenen Betriebsarten zu erlauben.

- 48 Volt als Standard für Mikrohybride?

- Neue Architektur

- Herausforderung der Architektur

- Spannungsbereiche und Strommessung

- Batteriespannungshub und Ladestrom

- Lösungen

- Der Autor