Kunststoffverarbeitung

Echte Kreislaufkonzepte für die Automobilindustrie

Die Pöppelmann-Gruppe setzt auf Eco-Design, um Produkte zu entwickeln, die ökonomische und ökologische Aspekte in Einklang bringen und Kunden einen größtmöglichen Mehrwert bieten. Dies ist auch für streng regulierte Branchen wie die Automobilindustrie möglich.

Kunststoff ist in vielen Branchen zum unverzichtbaren Werkstoff geworden. In der Automobilindustrie ist sein Nutzen durch keinen anderen Werkstoff zu überbieten: Kunststoffbauteile reduzieren das Gesamtgewicht von Fahrzeugen, sind langlebig bei geringeren Herstellungskosten, tragen zu mehr Sicherheit bei und bieten gute Designmöglichkeiten und Flexibilität in der Gestaltung.

In der Forderung nach mehr Umwelt- und Klimaschutz steht Kunststoff jedoch auch in der Diskussion: Quer durch alle Branchen sind neue Konzepte gefragt, die den Verbrauch reduzieren und fossile Ressourcen schonen. Die Pöppelmann-Gruppe as Lohne zeigt, wie sich dies auch für die Automobilindustrie realisieren lässt.

Trend zu mehr Nachhaltigkeit – Lösung Eco-Design

Um Wirtschaftlichkeit und mehr Ressourcenschonung in der Kunststoffverarbeitung in Einklang zu bringen, setzt die Pöppelmann Gruppe auf Eco-Design: So werden ökonomische und ökologische Aspekte des Produktes entlang seines gesamten Lebenszyklus berücksichtigt und Konzepte erarbeitet, die mehr Nachhaltigkeit und Produktfunktionalität mit höchstem Mehrwert für den Kunden vereinen.

Die drei Ansätze »Reduce«, »Reuse« und »Recycle« setzen den Rahmen für eine verantwortungsvolle Produktentwicklung. »Reduce« bedeutet, den Materialeinsatz durch ressourcenschonende Artikelkonzepte und effiziente Produktionsverfahren zu reduzieren. Bei »Reuse« geht es darum, an der Entwicklung von Produkten zu arbeiten, die für eine mehrfache Verwendung gedacht sind.

Und unter dem Stichwort »Recycle« erarbeitet Pöppelmann Konzepte, um Wertstoffkreisläufe zu schließen. Zur Umsetzung wurde die unternehmensweite Initiative Pöppelmann blue ins Leben gerufen, die alle Aktivitäten der Gruppe bündelt, die einen geschlossenen Materialkreislauf forcieren. Bereits heute kann das Unternehmen eine Reihe von Projekten präsentieren, die für Circular Economy stehen – von vollständig recycelbaren und zirkulären Pflanztöpfen des Geschäftsbereichs TEKU bestehend aus Post-Consumer-Recycling-Material aus den dualen Systemen über PCR-Schutzkappen und -stopfen der Division KAPSTO bis hin zu Non-Food-Universalverpackungen der Sparte FAMAC aus 100 Prozent PCR im eingesetzten Kunststoff.

Reduce – Reuse – Recycle in der Automobilindustrie

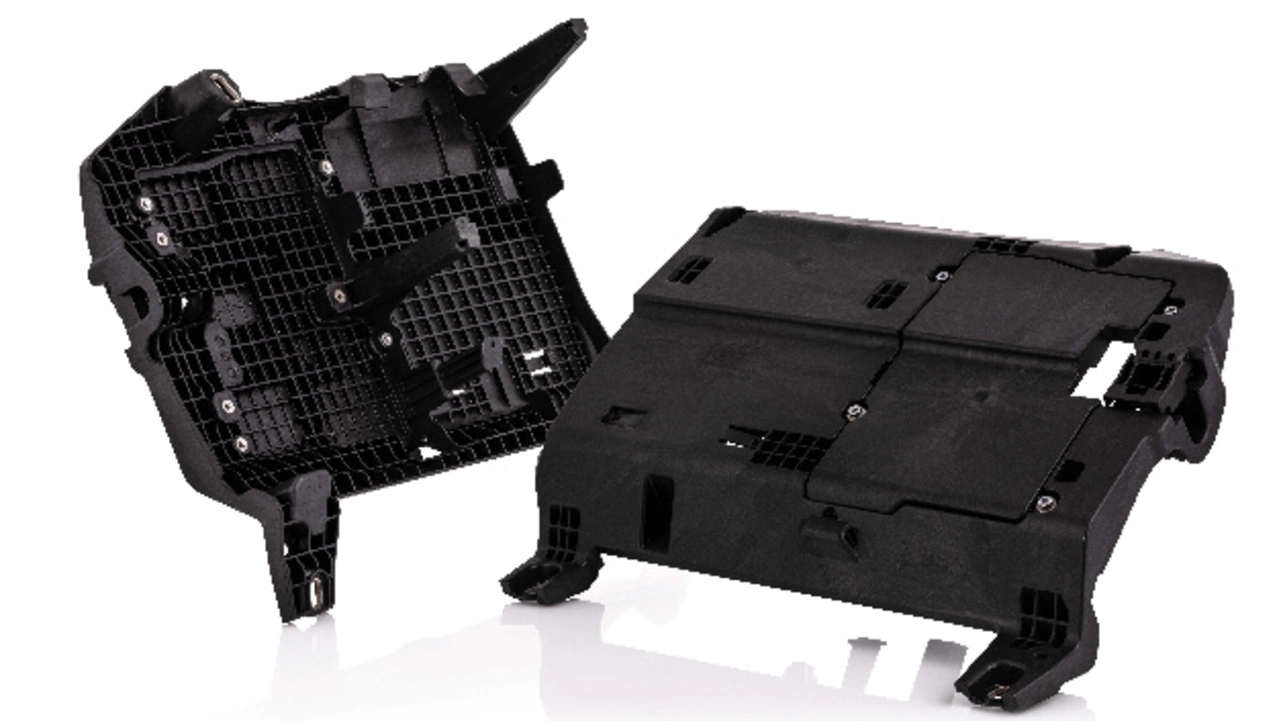

Dass diese Erfolge auch auf Branchen wie den Automotive-Bereich mit seinen strengen Qualitätsvorgaben übertragbar sind, zeigt die Division Pöppelmann K-TECH. Diese hat sich auf die Entwicklung und Serienproduktion hochpräziser technischer Kunststofflösungen spezialisiert und realisiert bereits verschiedene Ansätze für Kunden aus der Automobilbranche, die belegen, wie sich ohne Einbußen von Produktsicherheit und Langlebigkeit mehr Ressourcenschonung erreichen lässt.

Bei Pöppelmann K-TECH geschieht dies einerseits durch den Einsatz von Rezyklaten, zum Beispiel PP GF30, PP T20, PA6/PA66 GF 30, PC oder ABS – die anstelle von Neuware eingesetzt werden. Im Geschäftsbereich Pöppelmann K-TECH werden mittlerweile etwa 20 Prozent des gesamten Materialbedarfs durch Rezyklate abgedeckt. Die eingesetzten Rezyklate stammen aus verschiedenen Quellen, neben Rückführungen von Angüssen aus eigenen Produktionsressourcen, externen Zukäufen und aus der hauseigenen Compoundierung.

Erklärtes Ziel des Unternehmens: Bis zum Jahr 2025 soll die Rezyklatquote im Geschäftsbereich K-TECH 35 Prozent der gesamten Materialeinsatzmenge erreichen. Hierbei profitiert Pöppelmann von den eigenen Materialkompetenzen, denn seit über 40 Jahren setzt die Firmengruppe Recyclingmaterialien ein. Um Kunden, beispielsweise aus der Automobilbranche, höchste Verlässlichkeit gewährleisten zu können, führte die Unternehmensgruppe verschiedene Grundlagenuntersuchungen durch, stellt Materialdatenblätter für Rezyklate bereit und bietet die Möglichkeit der Durchführung von FEM-Berechnungen, also den Nachweis der Bauteilfunktion, für den Einsatz von Rezyklaten.

Bei der Nutzung von Rezyklaten legt die Pöppelmann-Gruppe Wert auf eine klare Differenzierung von Post-Industrial-Rezyklat (PIR) und Post-Consumer-Rezyklat (PCR). Sie empfiehlt Kunden, PCR-Materialien vorzuziehen, wenn technisch möglich. Unter PIR versteht man recycelte Produktionsabfälle, wie zum Beispiel Angüsse und Material von Produkten, die noch nicht im Einsatz waren. PCR gewinnt man hingegen durch die Wiederverwertung des Materials eines Produkts nach dessen Nutzung. Ein echter Kreislauf kann also nur mit Rezyklaten entstehen, die aus Post-Consumer-Abfällen, beispielsweise aus dem Gelben Sack, hergestellt werden, denn nur die Verwendung von PCR reduziert die Menge an Rohstoffen (zum Beispiel Erdöl), die neu gewonnen werden müssen.

Ressourcenschonende Produktionsverfahren

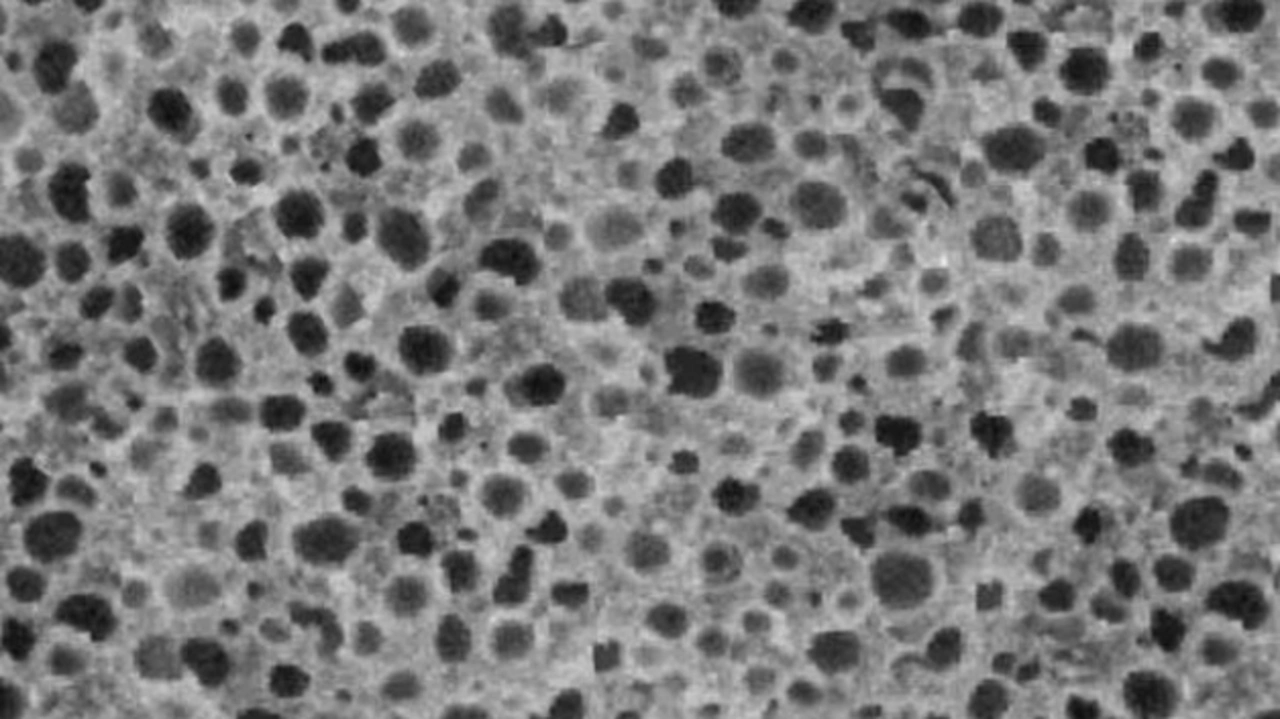

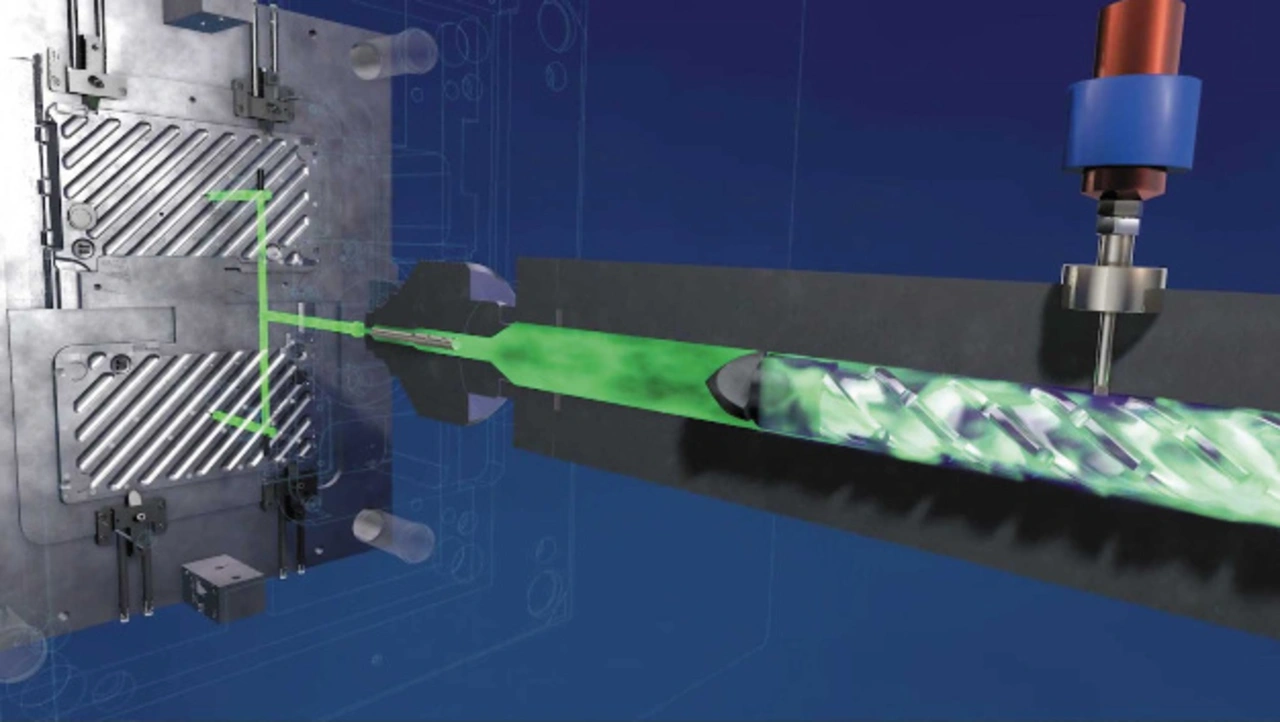

Auch der Einsatz von ressourcenschonenden Produktionsverfahren kommt bei der Pöppelmann-Gruppe zum Einsatz. So bietet der Thermoplastische Schaumspritzguss (TSG) im Vergleich zum Kompaktspritzguss ein deutliches Einsparungspotenzial, bezogen auf Material und Gewicht des fertigen Bauteils. Der Kunststoffspezialist setzt hier unter anderem das MuCell-Verfahren ein. Bei diesem physikalischen Schäumverfahren werden durch das Einbringen von Treibmittel direkt in die Kunststoffschmelze mikrozellulare Strukturen gebildet.

Das macht ein Kunststoff-Bauteil nicht nur sparsamer im Materialeinsatz und deutlich leichter im Gewicht, sondern es hat auch funktionelle Vorteile: Die physikalisch geschäumten Formteile weisen eine bessere Dimensionsstabilität auf, denn das injizierte Gas sorgt dafür, dass sich das Bauteil kaum verzieht. Pöppelmann K-TECH hat die Kennwerte für die MuCell-Materialien (TSG) im geschäumten Zustand festgelegt und produziert bereits diverse Serienbauteile für namhafte Hersteller im TSG-Verfahren, zum Beispiel Batterieboxen, Halter und Bodenplatten.

Einsparmöglichkeiten – eine Modellrechnung

Eine Modellrechnung von Pöppelmann K-TECH zeigt, dass sich aus der Kombination verschiedener Ansätze zu Ressourcenschonung im Automotive-Bereich bis zu 70 Prozent Material einsparen lassen: Eine optimierte Konstruktion macht Einsparungen von 10 bis 30 Prozent möglich, zum Beispiel durch Wandstärkenreduzierung oder Rippenminimierung.

Der Wechsel zu einem anderen Material von geringerer Dichte, zum Beispiel von PA GF zu PP GF, spart bis zu 25 Prozent ein. Durch den Einsatz eines anderen Verfahrens, beispielsweise eines technischen Schäumverfahrens wie MuCell (TSG), lassen sich noch einmal 3 bis 15 Prozent einsparen.

Aktuelle Entwicklungsschritte und Pilottests

Die Division Pöppelmann KAPSTO, die ihre Schutzelemente aus Kunststoff unter anderem an die Automobilindustrie liefert, erprobt aktuell mit einem bekannten OEM eine Rückführung der temporären Schutzabdeckungen für Abgaskrümmer und Gehäuse – anstelle einer Entsorgung nach deren Verwendung. Die Artikel werden nach Nutzung in der Produktion durch Pöppelmann abgeholt, eingemahlen und von einem Partner regranuliert, sodass das Material zur Herstellung neuer Schutzelemente bei Pöppelmann bereitsteht – und der Materialkreislauf auf ein und derselben Wertschöpfungsstufe geschlossen wird.

Die Division K-TECH erprobt zur Zeit die Nutzung von Material, das aus Verpackungsabfällen aus den dualen Systemen gewonnen wird, zur Produktion von Kunststoffartikeln für die Automobilbranche. PCR-Materialien auf Basis reiner Polypropylene wurden bereits gereinigt und mit 30 Prozent Glasfaser granuliert.

Auch Bemusterungen zur Ermittlung von Kennwerten in Kompaktspritzguss und TSG wurden erstellt und auf Basis der Bauteilanforderungen und der Geruchs- und Emissionsanforderungen die geeigneten Bauteile ausgewählt und geprüft. Ein konkretes Projekt mit einem namhaften OEM ist in der Bemusterungsphase und soll 2021 in Serie gehen. In Zukunft will Pöppelmann K-TECH auch Sichtteile aus PCR für den Fahrzeuginnenraum herstellen.

Die Zukunft: CO2-Bilanz von Rohstoffen

Seit der EMAS-Zertifizierung 1996 beschäftigt sich Pöppelmann mit den Umweltauswirkungen des Unternehmens, unter anderem mit den CO2-Emissionen. Um dem Klimawandel weiter entgegenzuwirken, wird aktuell wird nach Möglichkeiten geforscht, wie sich CO2-Emissionen bezogen auf bestimmte Artikel bilanzieren lassen. Voraussetzung sind neben den CO2-spezifischen Daten hinsichtlich des Rohmaterials auch Informationen über den Energiebedarf der entsprechenden Maschinen.

Die Autorin

Julia Uptmoor leitet die Marketingkommunikation bei Pöppelmann in Lohne.