Production-Level-4-Demonstrator

Wie Production as a Service Wirklichkeit wird

Fortsetzung des Artikels von Teil 1

Nicht nur KMUs profitieren, sondern die Volkswirtschaft insgesamt

Was haben die produzierenden Unternehmen konkret von GAIA-X?

Da müssen wir vielleicht mit unserer Vision Production Level 4 anfangen. Wir wollen eine flexible, aber auch resiliente Produktion erreichen. Wenn bspw. eine Maschine gewartet werden muss, sie also aus dem Produktionsnetzwerk herausgenommen wird, kann das System weiterarbeiten, den Produktionsfluss umlenken oder Produkte produzieren, die gerade die herausgenommene Maschine nicht benötigen. Wir stellen uns auch vor, dass die Reihenfolge von Produktionsschritten geändert werden kann, um die Produktion am Laufen zu halten. Interessant ist die Shared Production aber auch, weil ich als Unternehmen, auch KMU, entweder auf Maschinenfähigkeiten, also Skills, zurückgreifen kann, die ich nicht im Unternehmen habe. Aber ich kann auch meine Maschinen anderen zur Nutzung anbieten, wenn sie gerade nicht in Benutzung sind. Das ist dann eine Win-Win-Situation.

Die Ressourcen insgesamt sehr viel besser als bisher nutzen zu können führt dazu, dass wir viel weniger Energie vergeuden, weniger CO2 produzieren und die Produktion deutlich effizienter wird. Das ist der eigentliche Grundgedanke hinter Production Level 4. Das bringt nicht nur den einzelnen Unternehmen Vorteile, sondern der Volkswirtschaft insgesamt.

Zu digitalisieren und Geld sparen zu können – da müsste das Interesse der KMUs sehr hoch sein. Oder sind noch mentale Hürden zu überwinden?

Ja, es gibt durchaus Barrieren. Wenn die Produktion gut funktioniert, warum soll man etwas Neues einführen, was Zeit und Geld kostet? Das hören wir in unserem Mittelstand-4.0-Kompetenzzentrum oft. Aber wer so denkt, der dürfte vom Wettbewerb schnell überholt werden. Das hat Corona deutlich gemacht: Einzelhändler ohne Online-Auftritt hatten kaum eine Chance und mussten schnell reagieren. Das gilt auch für die Zukunft der Produktion. Wer nicht digitalisiert, für den wird die Produktion in Zukunft teuer, er kann im Wettbewerb nicht mehr mithalten. Deshalb ist GAIA-X ein so wichtiges Projekt: Wer nicht mit GAIA-X arbeitet, wird keine wirklich digitale Fertigung aufbauen können. Auch die Fahrt, die GAIA-X aufgenommen hat, zeigt, dass es in die richtige Richtung läuft.

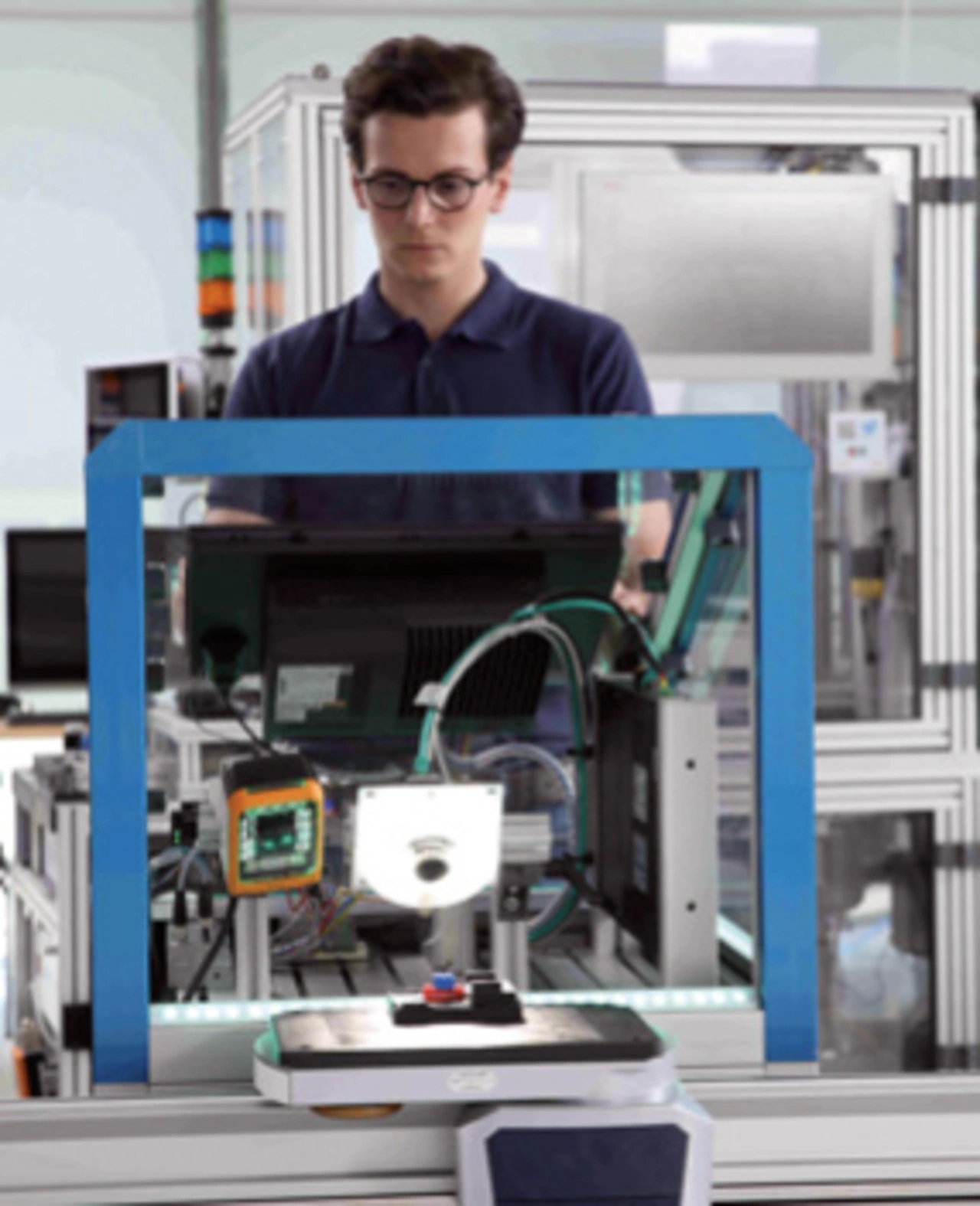

Wie sieht der erste GAIA-X-Demonstrator der Welt konkret aus? Lässt sich daran ablesen, welche Vorteile diese Art der Digitalisierung KMUs in der Realität bringt?

Wir haben eine kleine Produktionsstraße aufgebaut, die die Fähigkeiten anhand eines einfachen Beispiels aufzeigen soll. Ein USB-Stick in Noppensteinform kann farblich frei konfiguriert und mit unterschiedlichen Daten „betankt“ werden. Je nach Kundenwunsch können wir im Demonstrator je nach Notwendigkeit Module implementieren oder herausnehmen, ohne dass die Produktion unterbrochen wird. Außerdem zeigen wir mit unserer GAIA-X-Idee, wie Shared Production aussehen kann. Der Memory Stick steht stellvertretend für komplexe Produkte wie Smartphones, Kühlschränke oder Autos. In diesem Umfeld probieren wir verschiedene Anwendungsfälle aus. So haben wir verschiedene KI-Methoden implementiert, die auf unterschiedlichen Ebenen arbeiten: im Sensor, im Edge Device, im Edge Data Center und in der Cloud. Je nach Notwendigkeit kann auf die unterschiedlichen Eigenschaften zurückgegriffen werden: die KI im Sensor ist bspw. sehr schnell, während die KI in der Cloud größere Latenzzeiten hat, aber zusammen mit anderer KI standortunabhängig gemeinsam lernen kann.

Das hört sich eher schlicht an.

Vom Produkt her ja, von der Anlage her nein. Nehmen wir den Modultausch. Wir implementieren in die laufende Produktion ein neues Modul. Über ein Tablet erhält ein Werker eine ausführliche Anleitung, die ihn durch den Prozess führt. Er schiebt das neue Modul an die Fertigungsstraße und steckt den SmEC ein, einen neuen Steckverbinder, den mehrere Hersteller im Rahmen von SmartFactory gemeinsam entwickelt haben. Er ist eine Art Prototyp. Der Werker muss verschiedene Punkte auf dem Tablet während des Freigabeprozesses bestätigen. So werden Fehler vermieden und Rechtssicherheit hergestellt. Am Ende des Modultauschs ist das neue Modul in die Fertigungsstraße integriert. Das z.B. ist nicht schlicht. Auch die eingesetzte Werkerassistenz auf dem Tablet oder der damit verbundene Freigabeprozess und die integrierten Sicherheitselemente nicht. Das Modul selbst kann Fotos aufnehmen und weiterleiten, das wiederum ist schlicht. Aber wir sind Fabrikvordenker, das Produkt spielt bei uns eine völlig untergeordnete Rolle, es ist ein Platzhalter, wir zeigen neue Formen der Fertigung. Das ist unser Fokus.

Was ist denn an dem Modultausch so einzigartig?

Zuerst einmal die Zeit, die dazu erforderlich ist: Gemessen an normalen Umrüstzeiten geschieht es geradezu blitzartig. Das Andocken findet per Hand statt, aber der Rest läuft vollautomatisch. Und die zweite Besonderheit: Der laufende Betrieb wird nicht unterbrochen. Für das Umrüsten sind deshalb keine Experten mehr erforderlich. Wenn ein Modul neu angedockt wird oder wenn eines ausfällt, dann können die übrigen Module miteinander kommunizieren, sich neu orientieren – etwa die Reihenfolge bestimmter Abläufe ändern – und die Produktion auf diese Weise weiterführen. Einzigartig ist auch, dass die ganze, neu konfigurierte Anlage TÜV-zertifiziert ist. Bei größeren Umbauten mit signifikanten Änderungen wäre heute eine separate TÜV-Abnahme erforderlich. Doch wir haben dies in Zusammenarbeit mit dem TÜV Süd ebenfalls automatisiert.

Wenn das für verschiedene Module gelingen soll, müssten sie einheitlich beschrieben sein. Wie geschieht das?

Wir unterscheiden für die Beschreibung zwei Ebenen: Einmal die globale Beschreibung eines Moduls. Dieses kann zum Beispiel ein „Loch bohren“. Das bezeichnen wir als „Compound Skill“. Der setzt sich aus vielen untergeordneten sogenannten „Atomic Skills“ zusammen. Beispielsweise mit bis zu welchen Drehmomenten ein Bohrer arbeitet, die Eigenschaften eines Greifers usw. An dem Compound Skill „Loch bohren“ können viele Maschinen, Motoren und weitere Untereinheiten beteiligt sein. Unser Ansatz besteht darin, das alles in der Verwaltungsschale abzubilden. Wie genau dies funktioniert, wie tief in die „atomare Ebene“ wir gehen müssen oder sollten oder inwieweit die Compound Skills ausreichen, müssen wir noch erforschen. Wir sind gerade dabei, die grundlegenden Funktionen zu erarbeiten. Ganz wichtig ist, dass die Maschine über eine Selbstkenntnis verfügt. Auf diese Weise könnte etwa ein Modul den Skill „CNC-Fräsen“ anbieten und die Module, die nach einem solchen Skill suchen, können sie finden. Das könnte über GAIA-X funktionieren, Stichwort Shared Production. Ergebnis: Die Automatisierungspyramide löst sich auf, ein Netzwerk entsteht. Es setzt sich aus unabhängigen Produktionseinheiten zusammen, die immer wieder zu neuen Produktionsnetzwerken verbunden werden können, die die jeweils anfallenden Aufgaben übernehmen.

- Wie Production as a Service Wirklichkeit wird

- Nicht nur KMUs profitieren, sondern die Volkswirtschaft insgesamt

- Eine völlig neue Art der Produktion