KI in Produktion und Logistik

KI in der Industrie: Es kann losgehen

Künstliche Intelligenz ist längst auch in der Industrie anwendungsreif. Bis sie sich dort allgemein etabliert hat, wird noch einige Zeit vergehen. Doch wie weit ist sie bereits fortgeschritten, welche Anwendungen sind schon verwirklicht, und welche Hemmnisse gibt es noch?

KI dringt allmählich in die industrielle Produktion und Logistik vor – und am weitesten gekommen ist sie dabei in der industriellen Bildverarbeitung. Wie sich erst vor kurzem auf der Bildverarbeitungsmesse Vision in Stuttgart gezeigt hat, gibt es für immer mehr Machine-Vision-Anwendungen mittlerweile KI-Alternativen zu den klassischen Verfahren, sei es in der optischen Zeichenerkennung (Optical Character Recognition, OCR) oder wenn es darum geht, variierende Formen zu erkennen und Anomalien zu detektieren. Entscheidend für die Nutzer industrieller Bildverarbeitungstechnik ist daher vor allem, herauszufinden, welche Methode – ob KI basiert oder klassisch – je nach Anwendung ihren Zweck besser und in einem günstigeren Kosten-Nutzen-Verhältnis erfüllt.

An Überlegungen wie dieser zeigt sich, dass gerade deutsche Unternehmen eher pragmatisch an das Thema herangehen und KI als Mittel zum Zweck und nicht als Selbstzweck betrachten. »Jeder will und macht, und großes Interesse ist da, aber man muss sich immer auch überlegen, ob man einen KI-basierten Ansatz wirklich braucht oder vielleicht mit einem klassischen Ansatz weiterkommt«, sagt Christian Eder, Director Market Intelligence des Embedded- und Edge-Computing-Modul-Herstellers Congatec. »Oftmals ist klassisch sicherer und einfacher, als wenn ich ein KI-Thema daraus mache. Außerdem bedeutet KI immer eine wahrscheinlichkeitsbasierte Entscheidung, was gerade in konservativen Bereichen wie der industriellen Automatisierung, in der alles immer seine Richtigkeit haben muss, Schwierigkeiten aufwirft – man denke nur an das Thema Safety.« Aber es gebe natürlich viele Anwendungsbereiche, in denen eine große Menge an sinnvoll nutzbaren Daten vorhanden sei – eine Voraussetzung dafür, überhaupt Anwendungen auf KI-Basis aufbauen zu können. Generell seien die technischen Hürden genommen, auch bei den Prozessoren und Boards, die Rechenleistung sei da, aber: »Die Umsetzung wird noch spannend, da werden wir sicherlich zwei, vielleicht drei spannende Jahre haben, bis wir durch das Tal durch sind, aber dann geht es richtig los.«

Stefanie Kölbl, Director of Business Unit TQ-Embedded bei der TQ-Group, ist ebenfalls vorsichtig optimistisch, was die Durchsetzung von KI in der Industrie anbelangt: »Die Weiterentwicklung von KI zu Machine Learning, zu Deep Learning, jetzt zu generativer KI mit ChatGPT, da hat sich wirklich viel getan«, führt sie aus. »Und man merkt inzwischen bei den Kunden: Es ist der Wille da, etwas umzusetzen, man will KI-ready sein, man will von Seite der Hardware alles abgedeckt haben.« Ein interessanter Aspekt ist Stefanie Kölbl zufolge, dass die Kunden zunehmend fordern, Module »auf Zuwachs« zu entwickeln, damit sie zu gegebener Zeit für KI-Anwendungen einsetzbar sind: »Von der Chip-Seite her wollen immer mehr Kunden GPU und NPU in den Embedded-Modulen mit integriert haben, um in den nächsten Jahren die damit ausgestatteten Produkte weiterentwickeln zu können. Wir merken bei vielen neuen Produkten, dass sich die Kunden rüsten und es in die richtige Richtung geht, aber ich glaube auch, dass es noch das eine oder andere Jahr dauert, bis wir soweit sind, dass KI ein Selbstläufer wird und der Mehrwert wirklich in der Masse umgesetzt wird.«

Ein entscheidendes Kriterium für die Nutzung von KI in der Industrie ist natürlich wirtschaftlicher Art: Es muss sich rechnen. »In den letzten drei Jahren durften wir verschiedene Hardware mit einer gewissen KI-Fähigkeit für Kunden entwickeln, aber die letzten eineinhalb Jahre haben viel Bewegung gebracht, das Wissen und das Bewusstsein für die Projekte nimmt zu – und auch die Klarheit, wie ein Business Case aussehen soll, damit er sich trägt«, sagte Oliver Roth, CEO der Amalthea Group und der dazugehörigen Grossenbacher Systeme. »Es ist deshalb auf jeden Fall wichtig, intensiv über den Business Case nachzudenken: Welchen Nutzen soll die KI bringen, denn sie wird kosten. Produktmanager sind dann natürlich mit der Frage konfrontiert, ob ein entstehendes Produkt vom Preis her noch tragfähig ist: Ein erhöhter Preis durch KI muss in Relation zum Mehrwert durch KI stehen.«

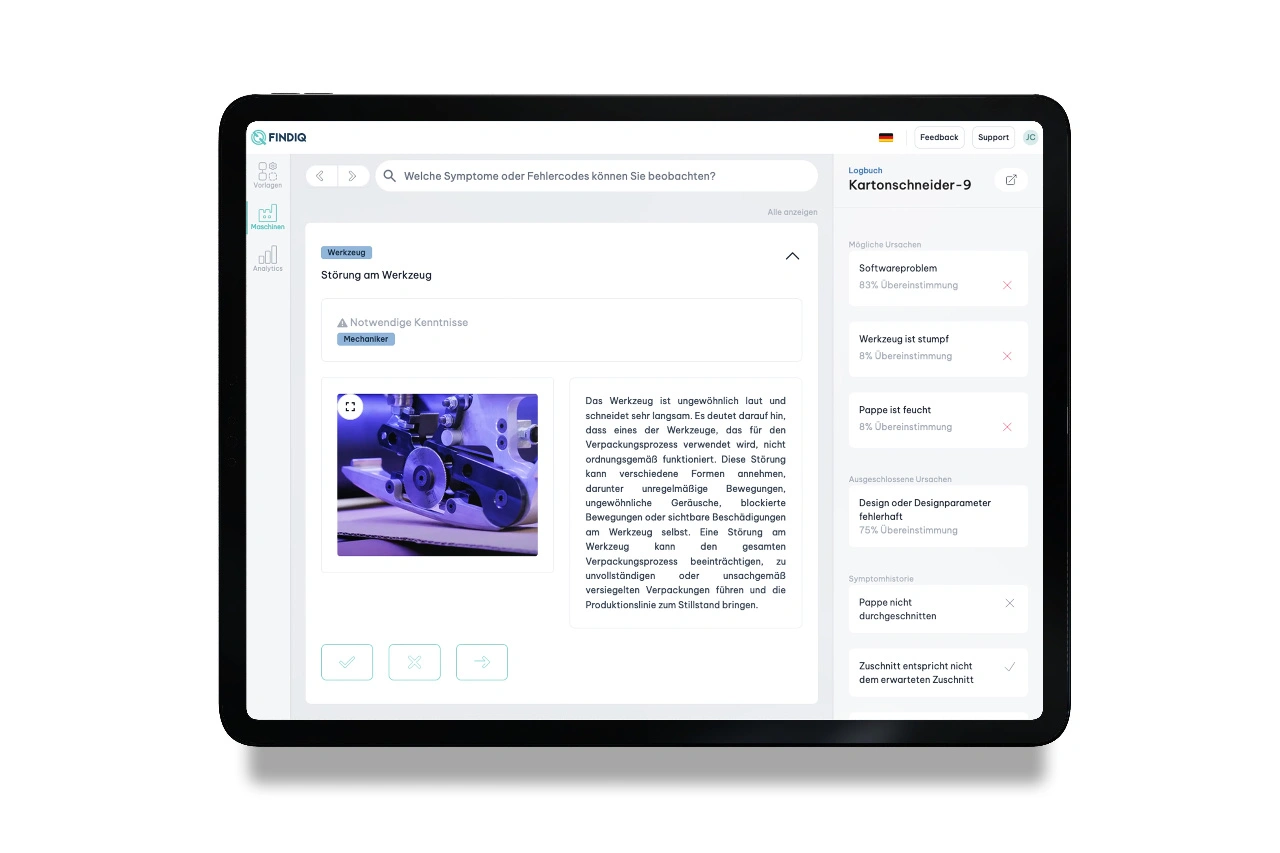

Eine auf den ersten Blick relativ einfache, aber dennoch sehr wirkungsvolle Anwendung von KI in der Industrie hat Findiq entwickelt: Das KI-Start-up ist vor zweieinhalb Jahren mit dem Ziel angetreten, mittels leicht anwendbarer KI das Maschinenservicewissen langjähriger Mitarbeiter zu bündeln und für deren Unternehmen nachhaltig verfügbar zu halten, auch wenn sie in Rente gehen. »Bei uns geht es darum, das Wissen von Serviceexperten zu Maschinen und ihren Fehlern digital abzubilden«, erläutert Sina Volkmann, CEO und Co-Founder des Unternehmens. »Dabei ist es entscheidend, wie und wie oft bestimmte Fehlerbilder an der Maschine auftreten und wie sich diese Wahrscheinlichkeiten im Laufe der Zeit verändern. Diese Veränderung hilft dabei, solche Systeme – bei uns die Wissensbasis – dauerhaft zu optimieren, neue Zusammenhänge zu erkennen oder alte anzupassen.« Findiq sei ein Assistenzsystem auch für schwierige Serviceeinsätze und befähige Unternehmen als Software-as-a-Service dazu, Fehler an Maschinen einzugrenzen und zu beheben: »Wir sammeln, sichern und verarbeiten das Expertenwissen von Unternehmen intelligent, um es nutzbar zu machen und serviceorientiert zu verwerten.«

Einen anderen Ansatz verfolgt das KI-Start-up Pailot: Es hat eine Softwarelösung entwickelt, die zwischen ERP- (Enterprise Resource Planning) und MES-System (Manufacturing Execution System) angesiedelt ist und die Produktionsfeinplanung übernimmt. »Alle vorliegenden Fertigungsaufträge werden optimal auf die vorhandenen Anlagen und Maschinen nach vorgegebenen Restriktionen und unter Berücksichtigung von Ressourcenknappheit verteilt«, erklärt Dr. Christian Scherrer, Co-Founder von Pailot. »Und wenn eine Maschine ausfällt, wird neu geplant. Oder wenn ein Mitarbeiter nicht zur Verfügung steht, können wir in Sekundenschnelle umplanen. Das führt dann dazu, dass die wertvollen Ressourcen der Produktion besser genutzt werden, um günstiger, schneller und zuverlässiger produzieren zu können.«

Die mathematische Komplexität dahinter sei enorm: »Wenn ich drei Produktionslinien habe und zehn verschiedene Produkte, die auf jeder Linie gefertigt werden können, dann gibt es eine Vielzahl an möglichen Plänen, in welcher Reihenfolge wir die Aufträge abarbeiten. Diese Vielzahl an Kombinationen ist so komplex, dass kein Mensch, egal wie erfahren, sie optimal lösen könnte – und schon gar nicht in einer solch kurzen Zeit. Unsere Algorithmen hingegen können diese riesige Informationsmenge in Sekundenschnelle verarbeiten und den optimalen Plan bieten. Dabei berücksichtigen sie alle Eventualitäten und Anforderungen, wie Maschinenstillstände oder kurzfristige Änderungen durch den Vertrieb.«

Auf einer anderen Ebene angesiedelt, nämlich an der Edge von Maschinennetzwerken, ist Tiny Machine Learning, kurz TinyML. TinyML ermöglicht es, Machine-Learning-Modelle in stromsparenden ICs wie etwa MCUs oder Hardwarebeschleunigern in Edge-Geräten zu implementieren. »TinyML ist eine Art des maschinellen Lernens, die sich auf die Bereitstellung von Modellen für Mikrocontroller und andere Edge-Geräte mit geringem Stromverbrauch konzentriert«, verdeutlicht Christoph Stockhammer, Application Engineer AI bei MathWorks. »Es bringt KI an die Edge eines vernetzten Systems und ermöglicht performante und energieeffiziente Inferenz direkt in lokalen Geräten, ohne auf Cloud-Connectivity angewiesen zu sein. Hierbei spielen die Auswahl geeigneter Modelle sowie Techniken zur Kompression und Performance-Optimierung eine große Rolle, weil die Rechenressourcen typischerweise stark limitiert sind.«

Generell umfasse ein TinyML-Workflow dieselben Schritte wie ein allgemeiner KI-Workflow: Erstens Datenerfassung und -aufbereitung, zweitens Auswahl des TinyML-Modelltyps, drittens Training des TinyML-Modells (üblicherweise nicht in der Zielhardware) und viertens Portieren des Algorithmus einschließlich des TinyML-Modells in die Zielhardware. »MathWorks bietet die komplette Tool-Kette von der Datenerfassung und -aufbereitung über das Modelltraining bis hin zur Bereitstellung auf verschiedensten Zielplattformen an. Alle Tools kommen aus einer Hand, damit gibt es keinerlei Brüche in der Tool-Kette.«

KI kann also an vielen Stellen in der Industrie viele verschiedene Aufgaben erledigen. Unternehmen können also jederzeit loslegen, wenn sie zu dem Schluss gekommen sind, dass KI bestimmte Probleme auf eine wirtschaftlich sinnvolle Art und Weise lösen kann. Und das wird dank des technischen Fortschritts immer häufiger der Fall sein.