Anwendungen von Bildverarbeitungstechnik

Machine Vision: Das »Auge« der Batterieproduktion

Die Batteriezellproduktion ist ein komplexer Prozess, der besonderer Sorgfalt und Genauigkeit bedarf. Um Produktionsfehler, Beschädigungen oder Verunreinigungen frühzeitig zu erkennen, wird während des gesamten Workflows Machine Vision zur Qualitätssicherung und Optimierung eingesetzt.

Das Beratungsunternehmen McKinsey geht davon aus, dass die gesamte Prozesskette der Produktion von Lithium-Ionen-Batterien, vom Materialabbau bis zum Recycling, im Jahr 2030 einen Wert von mehr als 400 Milliarden Dollar erreichen wird. Etwa 30 Prozent der Wertschöpfung entfallen dabei auf die Zellproduktion. Dieser Prozess unterteilt sich in drei Schritte: Elektrodenherstellung, Zellmontage sowie Formation und Aging. Alle drei Prozessschritte sind auf hohe Präzision angewiesen und bergen dadurch ein großes Fehlerpotenzial in sich, das durch den Einsatz industrieller Bildverarbeitungstechnik reduzierbar ist.

Die industrielle Bildverarbeitung hat sich in den letzten Jahrzehnten zunehmend als unentbehrliche Technologie für Unternehmen der unterschiedlichsten Branchen etabliert. Als »Auge« der Produktion hat die Bildverarbeitung alle Prozesse von der Fertigung bis zur Logistik im Blick. Kameras und Sensoren, die an verschiedenen Stellen in der Produktion positioniert sind, erfassen Bilddaten, sprich: visuelle Informationen, und Machine-Vision-Software verarbeitet sie. Die Software kann somit Muster, Formen, Farben und andere Merkmale in Echtzeit erkennen und analysieren, was Aufgaben wie Objekterkennung, Fehlerinspektion und sogar komplexe Entscheidungsfindung erleichtert. Als Ergebnis verbessert Machine Vision die Automatisierung, Effizienz und Präzision in den verschiedensten Branchen und verändert, wie Maschinen mit der visuellen Welt interagieren und sie verstehen.

Mit Machine Vision sind alle erdenklichen Arten von Fehlern an Objekten zuverlässig zu erkennen. Fehlerhafte Produkte können dann automatisch als Ausschuss klassifiziert und aussortiert werden, bevor sie in die weitere Prozesskette gelangen. Darüber hinaus lassen sich Objekte exakt vermessen, um die richtigen Maße und damit die geforderte Produktqualität sicherzustellen.

Weil Machine Vision auch große Mengen an digitalen Bilddaten in nur wenigen Millisekunden verarbeiten kann, ist sie vor allem für Highspeed-Anwendungen mit hohem Durchsatz prädestiniert. Wie keine andere Identifikationstechnologie sorgt die industrielle Bildverarbeitung zudem für Präzision, Verlässlichkeit und Robustheit, was den Weg für zuverlässige Inspektionsergebnisse ebnet.

Industrielle Bildverarbeitung in der Elektrodenherstellung

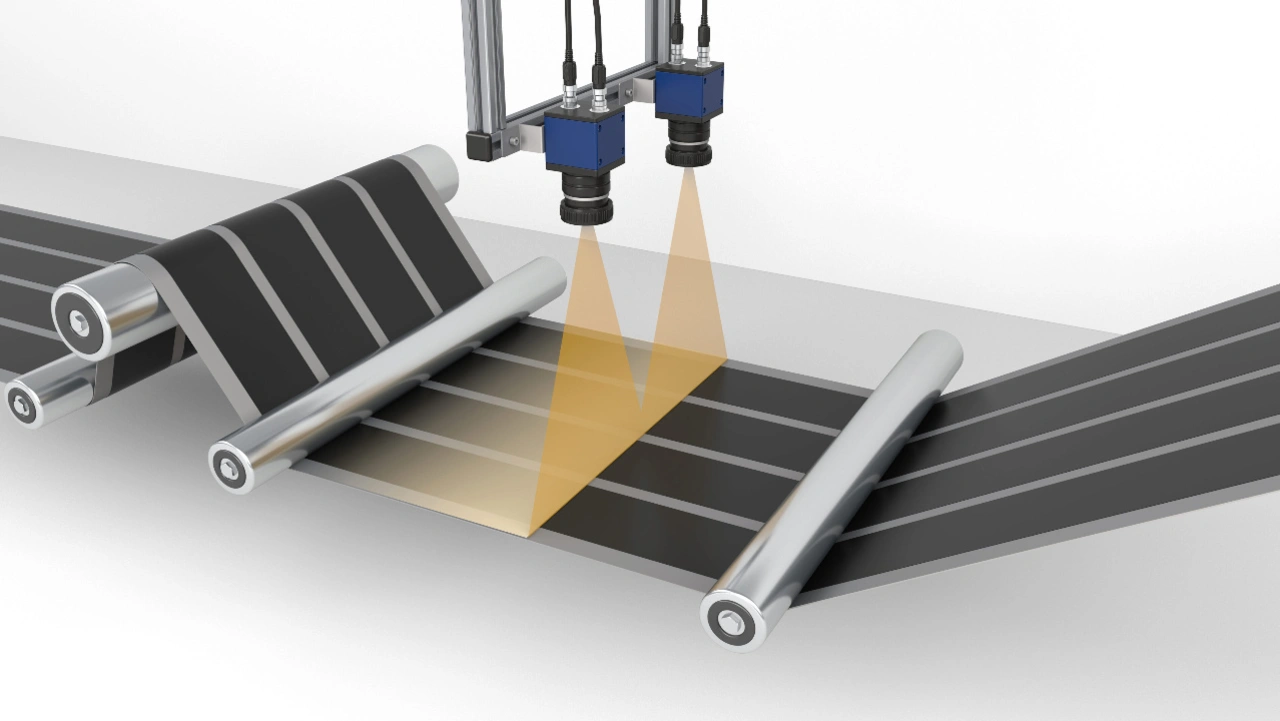

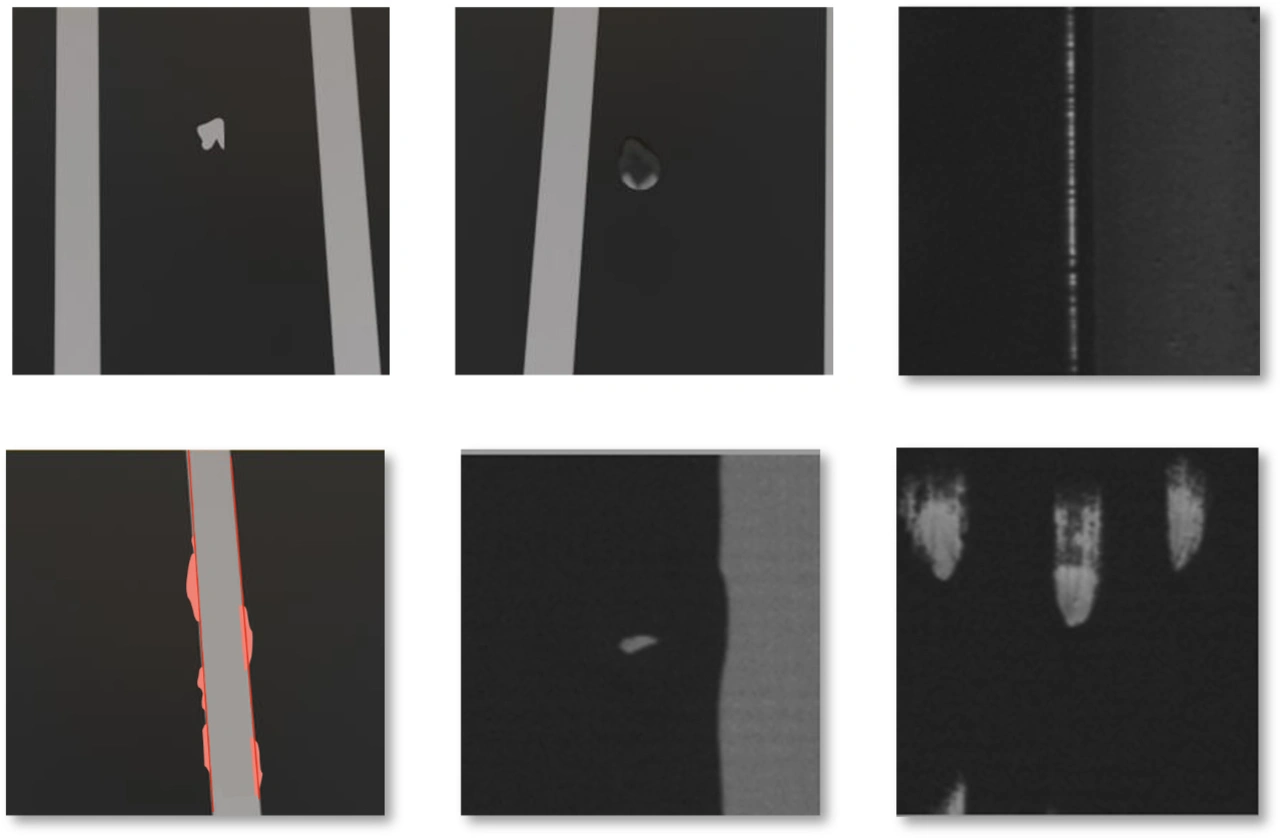

Gerade bei der Batterieproduktion bietet Machine Vision großen Mehrwert entlang der gesamten Prozesskette. Dies zeigt sich bereits bei der Elektrodenherstellung. Hierbei wird eine Kupfer- oder Aluminiumfolie beidseitig mit einem Aktivmaterial beschichtet. Die Beschichtung muss in einem engen Toleranzbereich liegen und auf beiden Seiten exakt ausgerichtet sein. Kommt es hier zu Verunreinigungen, Inkonsistenzen oder Defekten, beeinträchtigt dies die Qualität und Leistungsfähigkeit der gesamten Batterie. Mithilfe von Machine Vision wird die Oberfläche, Maßhaltigkeit und Ausrichtung der beschichteten Elektrodenbahnen überprüft, um deren Qualität sicherzustellen (siehe Bild 1). Neben der reinen Qualitätskontrolle ermöglichen die Ergebnisse der Bildverarbeitungssoftware, teilweise zusammen mit anderen Datenpunkten, eine durchgehende Prozessoptimierung. So lässt sich schon frühzeitig feststellen, dass beispielsweise die Beschichtung ungleichmäßig aufgetragen wird, die Elektrodenbreite nicht konstant ist oder Rückstände der Beschichtung an den Rändern haften (siehe Bild 2). Erschwerend kommt hinzu, dass der Beschichtungsprozess bei hohen Bahngeschwindigkeiten von bis zu 80 m pro Minute und einer Bahnbreite von bis zu 1,5 m stattfindet. Mit Machine Vision und entsprechender Hardware (z.B. Zeilenkameras) lassen sich kleine Defekte auch unter diesen Produktionsbedingungen robust erkennen und klassifizieren.

In den folgenden Prozessschritten des Vereinzelns (Slitting, Cutting) wird die beschichtete Elektrodenfolie abhängig vom Batteriezellformat in schmalere Bänder oder einzelne Elektrodensheets separiert, die die gewünschten Maße für die spätere Zellmontage haben. Auch hier ist hohe Präzision gefragt. Doch nicht nur die Abmessungen werden mit Hilfe von industrieller Bildverarbeitung überprüft. Die Bildverarbeitungssoftware erkennt auch Grate, Verunreinigungen, Risse und unsaubere Zuschnitte.

In der Elektrodenherstellung gibt es verschiedene Anwendungsgebiete, in denen industrielle Bildverarbeitung – neben der Oberflächeninspektion und Vermessung – auch für die präzise Ausrichtung und Positionierung essenziell ist. Zur Erkennung von Defekten jeglicher Art und Größe können dabei auch Methoden für die Anomalieerkennung zum Einsatz kommen, um schwer definierbare Defekte zu erkennen. Bei der Oberflächeninspektion der beschichteten Elektrodenfolie kann leistungsfähige Machine-Vision-Software selbst bei schwierigen Kontrastverhältnissen Defekte und Verunreinigungen robust erkennen. Zudem erkennt sie die Ausrichtung und Positionierung beschichteter Flächen auch auf Bildern mit niedriger Auflösung.

Fehlervermeidung in der Zellmontage

Auf die Elektrodenherstellung folgt die Zellmontage, bei der die Elektrodenfolie und ein sogenannter Separator zunächst gestapelt (prismatische oder Pouch-Zellen) oder gewickelt (zylindrische Zellen) und anschließend in das Batteriegehäuse eingefügt werden. Das Gehäuse wird daraufhin größtenteils verschweißt und durch eine Öffnung im Gehäuse mit Elektrolyt befüllt. Sobald die Befüllung abgeschlossen ist, wird auch die letzte Öffnung verschlossen. Zur Überprüfung der einzelnen Arbeitsschritte dient auch hier Bildverarbeitungssoftware.

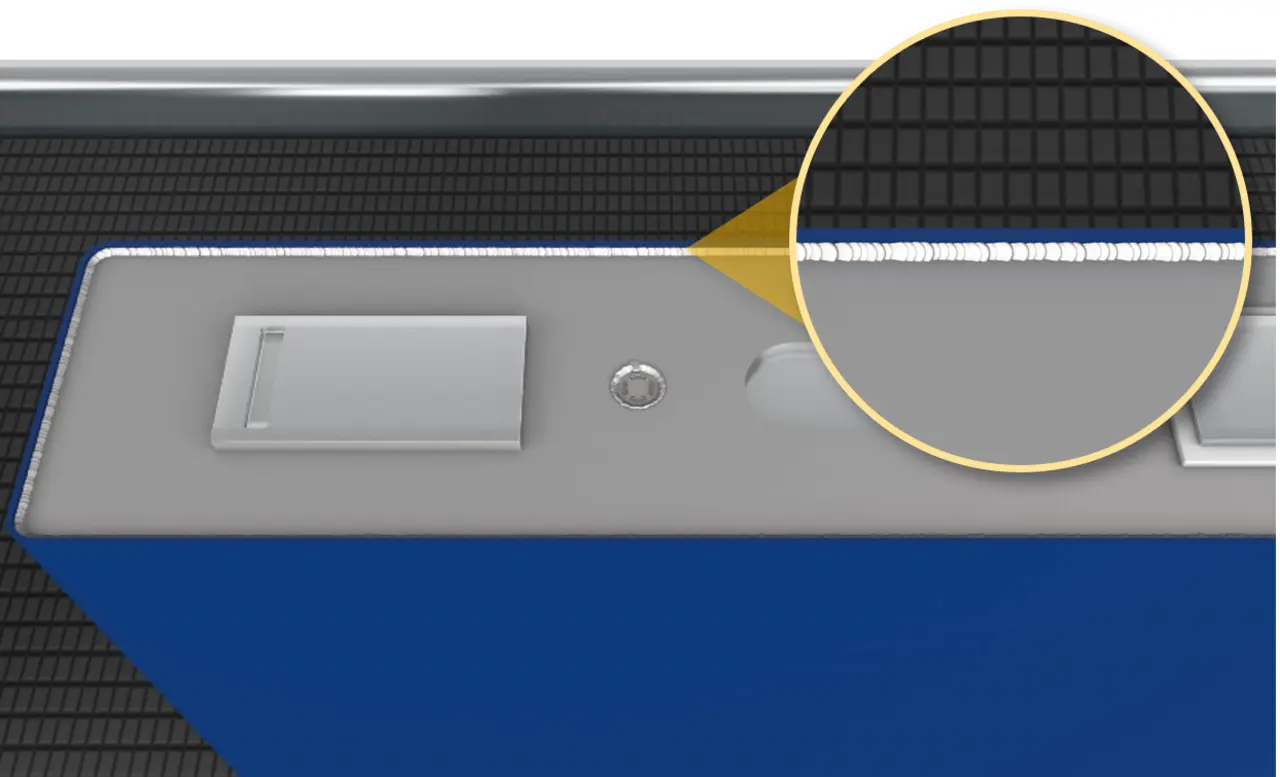

Die Schweißnähte lassen sich ebenfalls so überprüfen, obwohl es prozessbedingt zu einer hohen Variation an möglichen Fehlermerkmalen kommen kann, weshalb sich KI-Ansätze gut eignen. Das menschliche Auge wäre hier im Gegensatz zu einem entsprechend trainierten Deep-Learning-Netz nicht in der Lage, Muster zu erkennen, zu quantifizieren und darauf aufbauend Entscheidungen zu treffen. Darüber hinaus können dank Machine Vision Data-Matrix-Codes, die auf den Gehäusen angebracht sind, auch bei hohen Geschwindigkeiten und sich verändernden Lichtverhältnissen zuverlässig gelesen werden.

End-of-Line-Tests vor der Auslieferung

Bevor die Batteriezellen die Fabrik verlassen, werden sie verschiedenen End-of-Line-Tests unterzogen, zu denen auch optische Überprüfungen gehören. Im Anschluss an die Tests werden die Zellen meist entsprechend ihren Leistungsdaten sortiert, verpackt und für den Versand vorbereitet. Bei der optischen Oberflächeninspektion und Vermessung lässt sich mithilfe industrieller Bildverarbeitung schnell erkennen, ob Zellen aussortiert werden müssen. Ist eine Zelle verformt, weicht vom vorgegebenen Zelldurchmesser ab oder weist anderweitige Beschädigungen der Oberfläche auf, wird sie von der Bildverarbeitungssoftware entsprechend klassifiziert. Auch unlesbare Codes, Verunreinigungen oder Fremdkörper lassen sich so robust erkennen. Als beschädigt klassifizierte Zellen können auf diese Weise noch aussortiert werden, bevor sie das Werk verlassen. Dabei lassen sich mit Machine Vision und entsprechender Beleuchtung auch bei hochgradig reflektierenden Oberflächen einfach und automatisiert Beschädigungen wie kleine Kratzer, Dellen oder Ausbeulungen feststellen.

Auf die Zellproduktion anwendbare Verfahren

Die Batteriezellproduktion gliedert sich in zahlreiche Einzelschritte, in denen die industrielle Bildverarbeitung eine hundertprozentige Inline-Qualitätskontrolle ermöglicht und maßgeblich zur Prozessoptimierung beiträgt. Dabei kommen sowohl klassische, regelbasierte Methoden als auch Methoden auf Deep-Learning-Basis zum Einsatz. Erstere eignen sich vor allem für sehr schnell ablaufende Produktionsschritte, etwa das Beschichten (Coating) und Kalandrieren (Calendering), oder wenn besondere Präzision und Maßhaltigkeit gefordert ist, etwa beim schichtweisen Aufeinanderstapeln einzelner Elektrodensheets (Stacking) im Rahmen der Herstellung prismatischer Batteriezellen.

Deep-Learning-Technologien dagegen kommen eher in den späteren Abschnitten der Zellproduktion zum Tragen, wo sie vor allem zur Defekterkennung und Oberflächeninspektion eingesetzt werden. Sie ermöglichen eine robuste Erkennung besonders kleiner Defekte und Verunreinigungen – auch auf hochreflektierenden Flächen. Mit Hilfe der Deep-Learning-Technologie »Anomaly Detection« lassen sich darüber hinaus auch bisher unbekannte Defekte (Anomalien) erkennen. Ein weiterer Vorteil dieser Methode: Zum Trainieren des Modells sind nur »Gut-Bilder« erforderlich.

Nachhaltige und wettbewerbsfähige Batterieproduktion mit Machine Vision

Der Einsatz von Machine Vision in der Batterieproduktion bietet den Herstellern zahlreiche Vorteile. Besonders in der europäischen Batterieproduktion lässt sich durch den konsequenten Einsatz industrieller Bildverarbeitung als Teil einer durchgängigen Digitalisierung und integrierten Prozessoptimierung ein großer Nutzen erzielen. Sie trägt zur Reduzierung der Ausschussquote bei und leistet somit einen messbaren Beitrag zur Nachhaltigkeit, indem sie den effizienteren Einsatz wertvoller Rohstoffe ermöglicht. Gleichzeitig kann damit auch die Produktion gesteigert werden, weil die industrielle Bildverarbeitung als »Auge der Produktion« durchgehend automatisierte und nahtlos rückverfolgbare Produktionsprozesse ermöglicht.

Der Autor:

Klaus Schrenker ist Business Development Manager bei der MVTec Software GmbH.