Für Motoren mit variabler Drehzahl

Motor-Encoder: Technik, Trends und Design-In

Der Übergang von Motoren mit fester auf solche mit variabler Drehzahl sowie mit Positions- und Stromrückmeldung ermöglicht hohe Prozess- und Energieeinsparungen. Voraussetzung dafür sind Motor-Encoder. Doch wie arbeiten diese, was leisten sie, und wie lassen sie sich auf Anwendungen abstimmen?

Der vorliegende Beitrag bietet einen Überblick über Motor-Encoder (für Position und Drehzahl), geht auf die verschiedenen Typen und Technologien ein und beschreibt einige Anwendungsfälle. Er beantwortet die Frage, welche Performance-Parameter von Encodern für das jeweilige System am relevantesten sind. Außerdem behandelt er wichtige Zukunftstrends bezüglich der in Encoder-Anwendungen verwendeten Elektronik, darunter Maschinenzustands-Überwachung, Intelligenz und robuste, langlebigere Sensorik. Zum Abschluss erläutert er, weshalb komplette Signalketten-Designs von grundlegender Bedeutung für das Design von Motor-Encodern der nächsten Generation sind.

Performance-Kenndaten, Trends und Elektronik

Der Beitrag beantwortet folgende wichtige Fragen:

• Was ist ein Encoder, und wie verbessert er die Leistungsfähigkeit von Frequenzumrichtern (Invertern) und Antriebssystemen?

• Welche Performance-Parameter von Encodern sind für ein System am entscheidendsten? Wie werden die Auflösungs-, Genauigkeits- und Wiederholgenauigkeits-Spezifikationen von Encodern auf die Kenndaten von Motor- und Robotersystemen abgestimmt?

• Welche Art von Elektronik wird üblicherweise in Encodern eingesetzt, und welche Zukunftstrends gibt es hier? Wie ebnen Maschinenzustands-Überwachung, Edge-Intelligenz, robuste Sensorik und schnelle Connectivity den Weg zu künftigen Encoder-Designs?

Rückgekoppelte Motorregelungs-Systeme

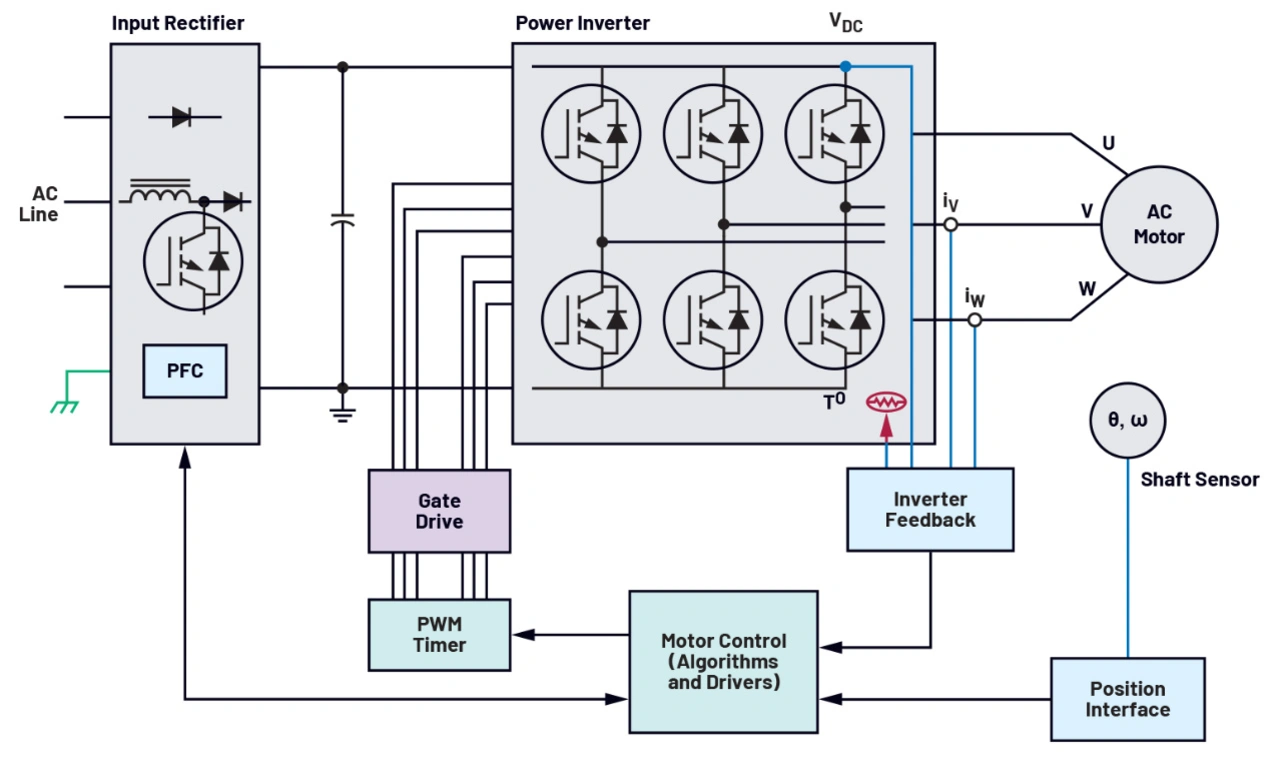

In den vergangenen Jahrzehnten war ein konstanter Trend weg von traditionellen, direkt am Netz betriebenen Motoren und hin zu mit Invertern betriebenen Motoren zu beobachten. Diese bedeutende Veränderung bei rotierenden industriellen Anlagen hat zu hohen Prozess- und Energieeinsparungen geführt und den Weg zu einer effizienteren Nutzung von Motoren und Anlagen geebnet. Leistungsfähigere Motorregelungen mit variabler Drehzahl und Servosysteme haben bewirkt, dass auch anspruchsvolle Anwendungen mittlerweile von einem Plus an Qualität und Synchronisation profitieren können. Die Leistungsfähigkeit und der Wirkungsgrad von Motoren profitieren gleichermaßen vom Einsatz eines Leistungs-Umrichters, einer leistungsfähigen Positionserfassung sowie einer Spannungs- und Stromregelung, wie sie in der Leistungsstufe in Bild 1 enthalten sind.

Eine ungeregelte Drehzahleinstellung von Motoren lässt sich realisieren, indem der Motor durch Pulsweiten-Modulation im Inverter mit einer frequenzvariablen Spannung versorgt wird. Unter statischen oder langsam veränderlichen dynamischen Bedingungen funktioniert dieses Prinzip recht gut, weshalb diese ungeregelte Drehzahleinstellung ohne Encoder in vielen Anwendungen mit niederperformanten Ansprüchen an die Leistungsfähigkeit zum Einsatz kommt. Die Nachteile dieses Konzepts dürfen jedoch nicht verschwiegen werden:

• Wegen der fehlenden Rückmeldung erfolgt die Drehzahleinstellung nur ungenau.

• Die fehlende Möglichkeit zur Optimierung des Motorstroms ergibt einen mäßigen Wirkungsgrad.

• Zeitlich schnelle Laständerungen müssen streng limitiert werden, damit die Synchronisation des Motors nicht verlorengeht.

Was ist ein Positionsgeber?

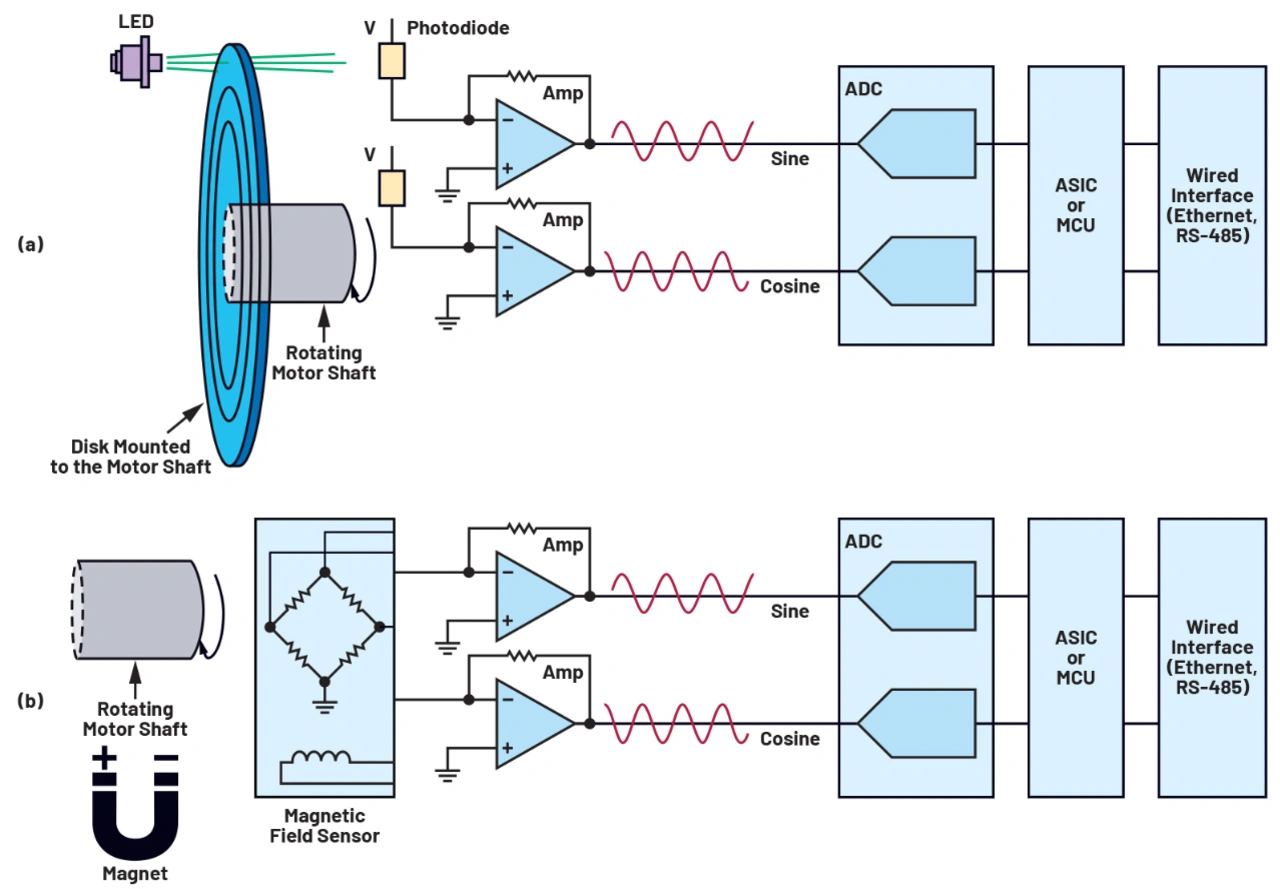

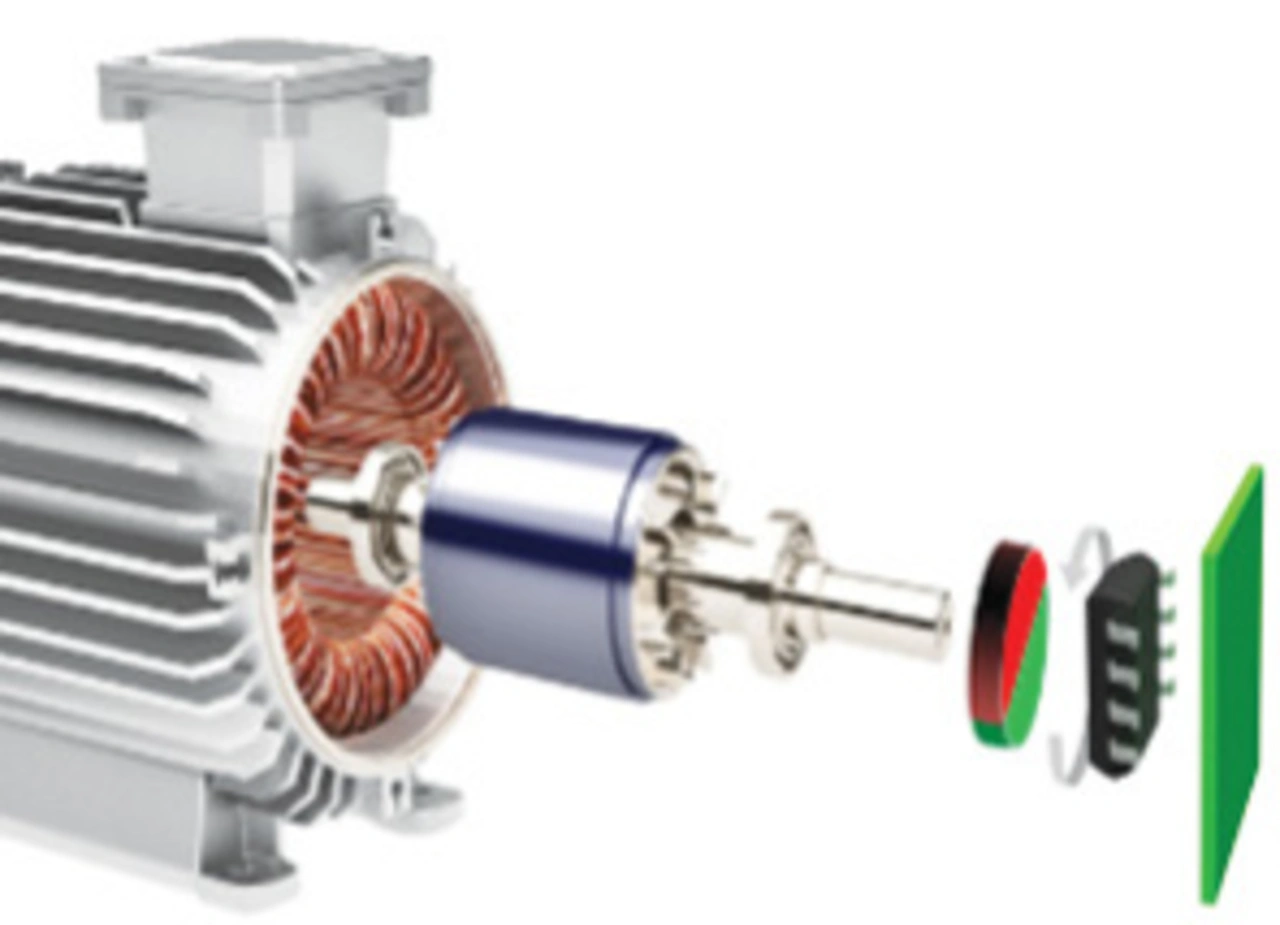

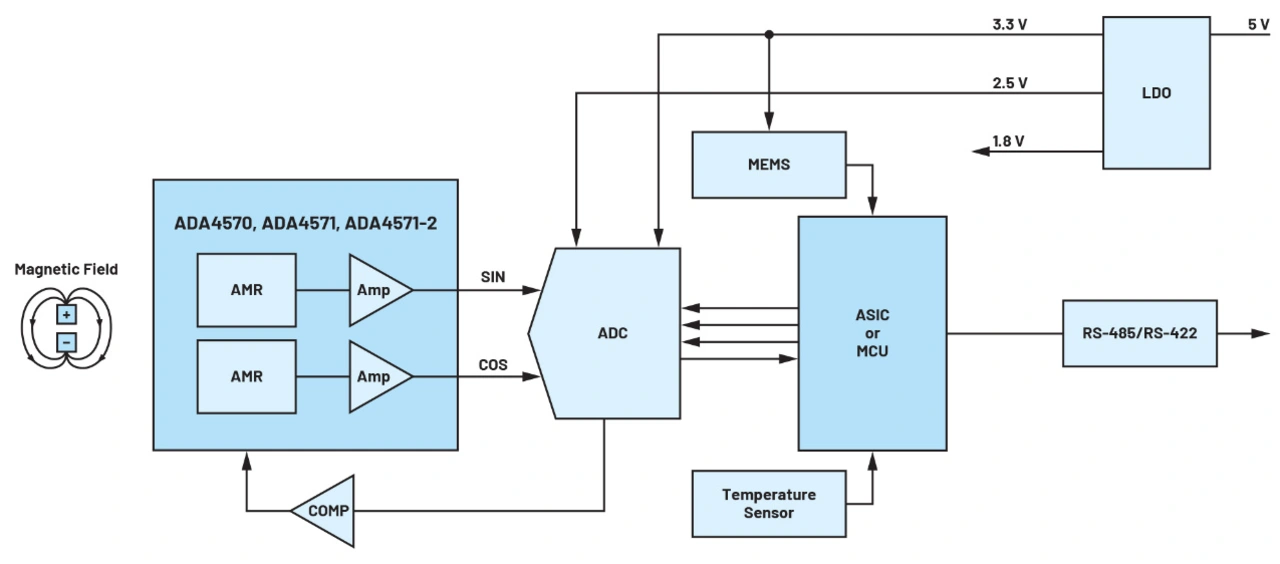

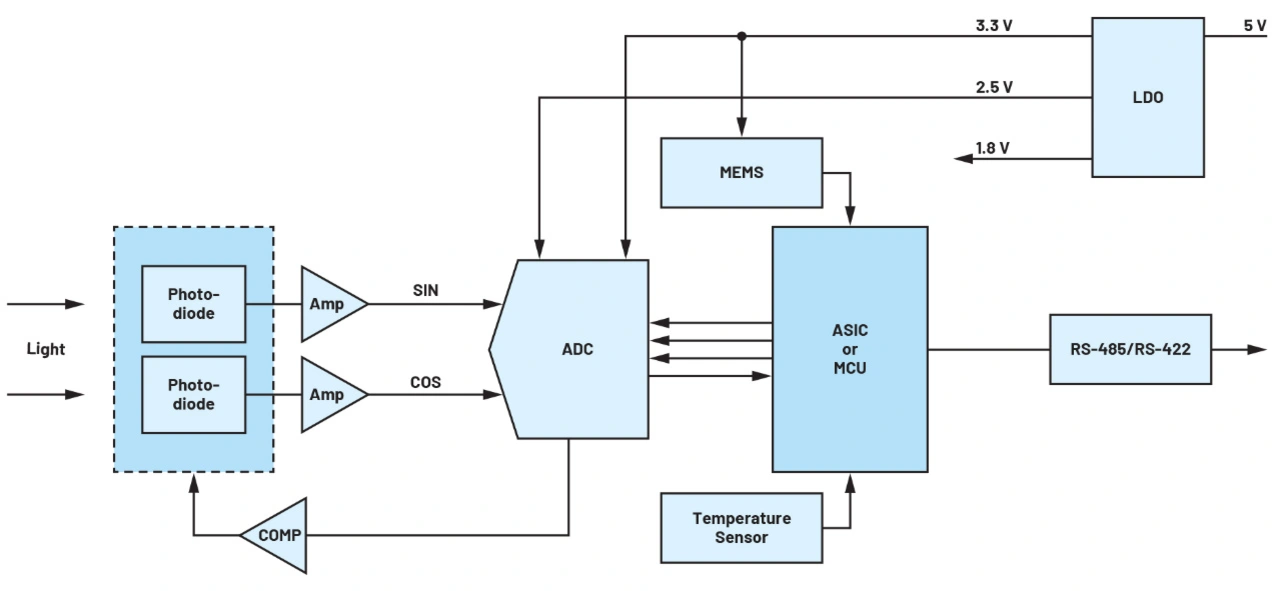

Roboter und diskrete Regelungssysteme sind auf präzise, reproduzierbare Informationen zur Drehzahl und Position der Motorwelle angewiesen. Positions-Encoder (Positionsgeber) verfolgen die Drehzahl und die Lage einer rotierenden Welle und liefern entsprechende Rückmeldesignale. Die größte Verbreitung haben optische und magnetische Encoder (Bild 2). In universellen Servoantrieben messen diese die Position der Welle, aus der wiederum die Drehzahl abgeleitet wird. Optische Encoder enthalten eine Glasscheibe mit geätzten oder aufgedruckten, feinen Strichen, die mithilfe einer Fotodiode abgetastet werden. Das analoge Ausgangssignal wird verstärkt, digitalisiert und über ein Kabel an den Wechselrichter weitergeleitet. Bei magnetischen Encodern sind an der Motorwelle Magnete angebracht, deren Felder von den Magnetfeld-Sensoren in Sinus- und Cosinus-Ausgangssignale umgewandelt werden, die ebenfalls verstärkt und digitalisiert werden. Wie Bild 2 verdeutlicht, ähneln sich die Signalketten für optische und magnetische Sensoren.

Typen, Technologien und Performanz-Kenndaten von Motor-Encodern

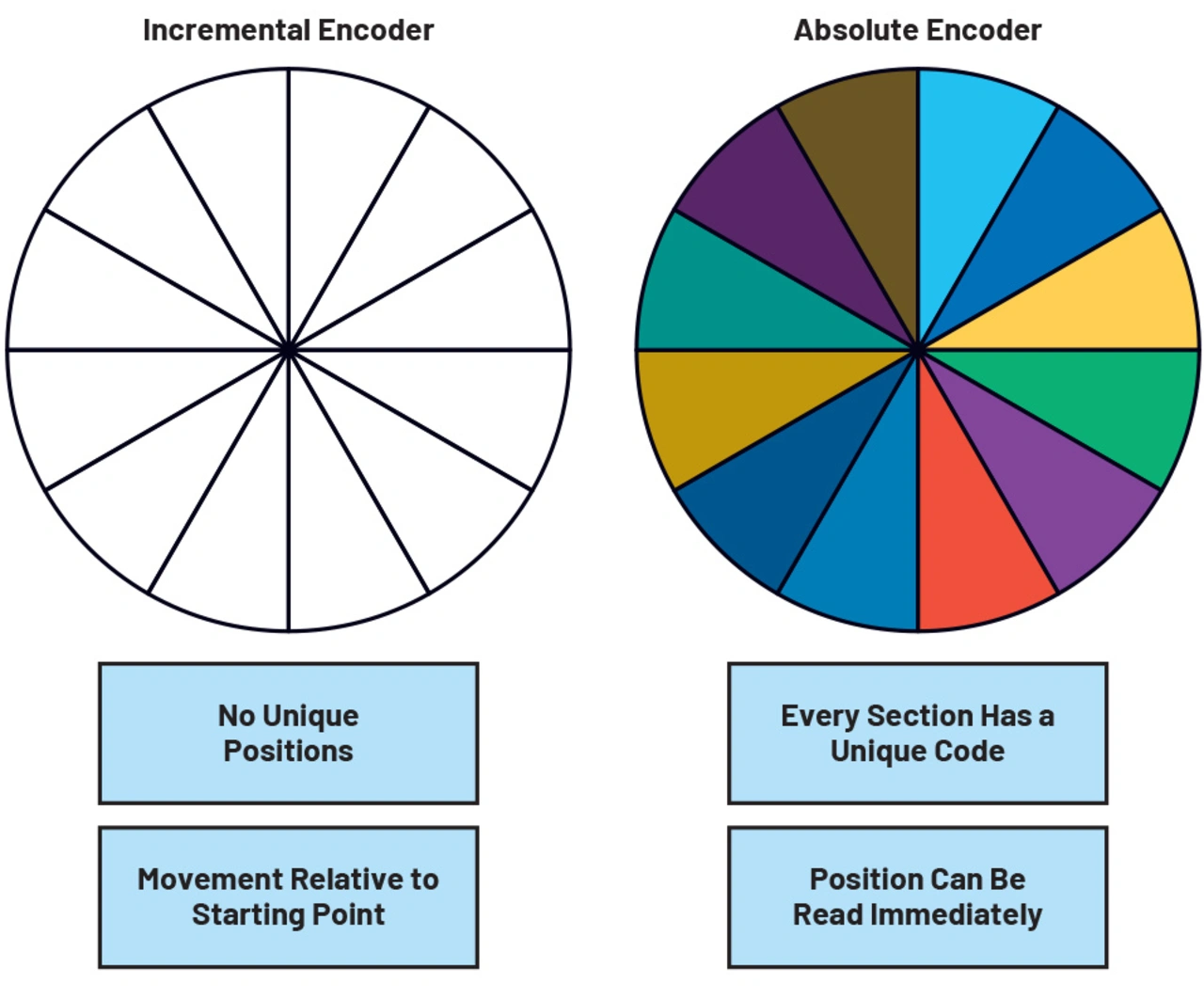

Singleturn-Absolutwert-Encoder liefern unmittelbar nach dem Einschalten eine Information über die absolute Position (innerhalb mechanischer oder elektrischer 360°). Die Position der Motorwelle lässt sich also unmittelbar auslesen. Multiturn-Absolutwert-Encoder geben die Lage der Motorwelle als Absolutwert aus und zählen überdies die Anzahl der 360°-Umdrehungen. Im Gegensatz dazu liefern Inkremental-Encoder eine Positionsinformation bezogen auf den Beginn der Rotation. Sie enthalten eine Referenzmarke zur Kennzeichnung der 0°-Position und liefern entweder Einzelimpulse zum Zählen der Umdrehungen oder Doppelimpulse, damit zusätzlich eine Information über die Drehrichtung zur Verfügung steht.

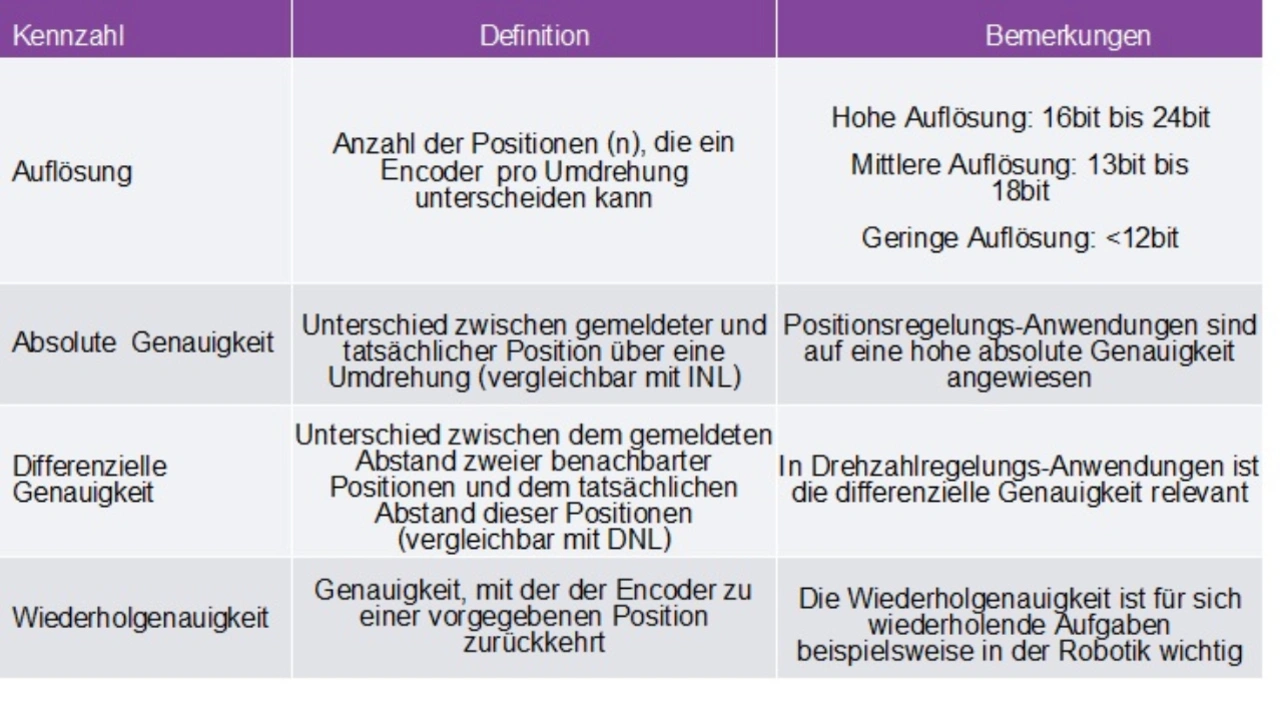

Unter der Auflösung eines Encoders versteht man die Zahl der Positionen, die auf einer 360°-Drehung der Motorwelle unterschieden werden können. Generell gilt, dass Encoder mit besonders hoher Auflösung auf optischer Technik beruhen, während Encoder mit mittlerer bis hoher Auflösung sowohl in magnetischer als auch in optischer Technik angeboten werden. Für niedrige bis mittlere Auflösungen werden Resolver oder Hall-Sensoren verwendet. Optische und magnetische Encoder bedienen sich einer hochauflösenden Signalverarbeitung. Die Mehrzahl der optischen Encoder sind Inkrementalgeber. Eine wichtige Kennzahl ist die Wiederholgenauigkeit (Repeatability) eines Encoders. Sie gibt an, wie genau der Encoder wieder an eine bestimmte Sollposition zurückkehren kann. Entscheidend ist dies beispielsweise bei sich wiederholenden Aufgaben, wie sie in der Robotik oder in Bestückungsmaschinen für die Leiterplattenfertigung vorkommen.

Präzision und Wiederholgenauigkeit von Motor-Encodern

Pick-and-Place-Maschinen bzw. -Roboter werden bei der Verpackung von Lebensmitteln und in der Elektronikfertigung in großem Umfang eingesetzt. Für die Effizienz dieser Prozesse ist es wichtig, dass der Roboter bzw. die Maschine eine hohe Präzision und Wiederholgenauigkeit aufweist. Hierfür sind leistungsfähige Motor-Encoder von entscheidender Bedeutung.

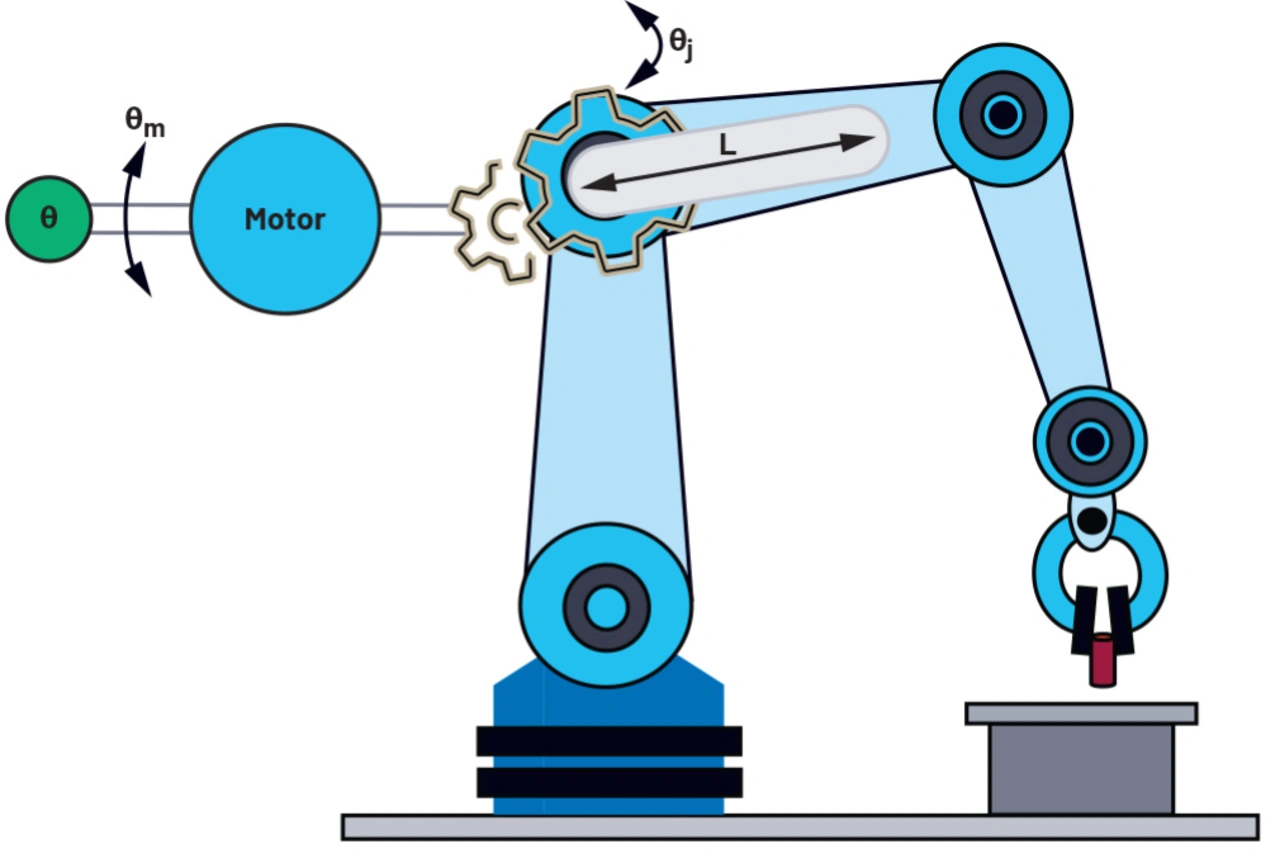

In Bild 4 ist ein Anwendungsfall für Encoder aus der Robotik zu sehen. Über drehzahlreduzierende Getriebe bewegen Motoren die einzelnen Gelenke des Roboterarms. Die Winkelmessung an den Robotergelenken erfolgt mit einem präzisen, am Motor angebrachten Encoder (θm) und häufig mithilfe eines zusätzlichen, am Arm montierten Encoders (θj).

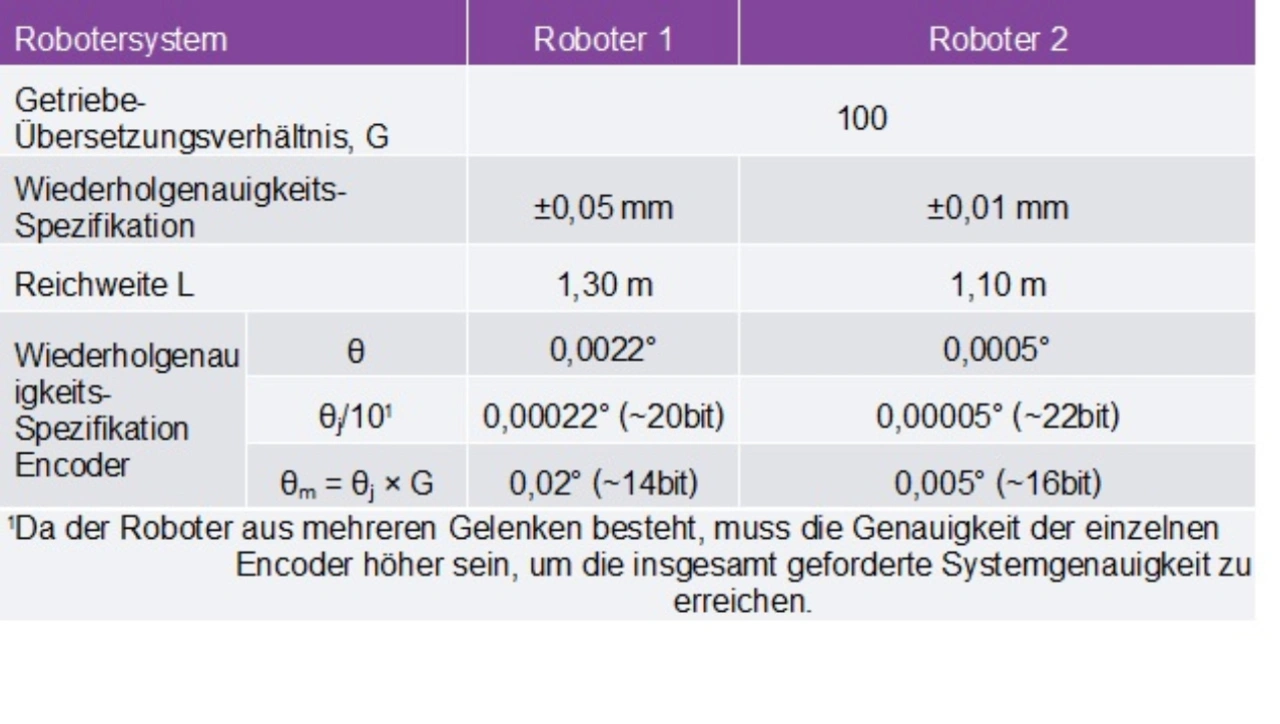

Für Roboter-Applikationen ist die Wiederholgenauigkeit, die häufig in der Größenordnung von Bruchteilen eines Millimeters spezifiziert wird, die wichtigste Angabe im Datenblatt. Aus der Wiederholgenauigkeit und der Reichweite eines Roboters kann wiederum auf die nötigen Spezifikationen des Encoders zurückgerechnet werden.

Die am Gelenk-Encoder benötigte Winkel-Wiederholgenauigkeit (θ) lässt sich mit trigonometrischen Mitteln errechnen, nämlich als Arkustangens des Quotienten aus der Wiederholgenauigkeit und der Reichweite des Roboters:

Die Gesamtreichweite des Roboters wird über mehrere Gelenke erreicht. Der verwendete Sensor sollte mehr als die unbedingt geforderte Winkelgenauigkeit bieten. Für die Wiederholgenauigkeits-Spezifikation pro Gelenk wird hier eine Verbesserung um den Faktor 10 angenommen. Das Übersetzungsverhältnis G des Getriebes bestimmt die vom Motor-Encoder geforderte Wiederholgenauigkeit.

In den Robotersystemen aus Tabelle 2 sind für den Gelenk-Encoder beispielsweise Wiederholgenauigkeiten von 20 bit bis 22 bit erforderlich, während für den Motor-Encoder eine Auflösung von 14 bit bis 16 bit nötig ist.

Zukünftige Trends bei den Technologien für Motor-Encoder

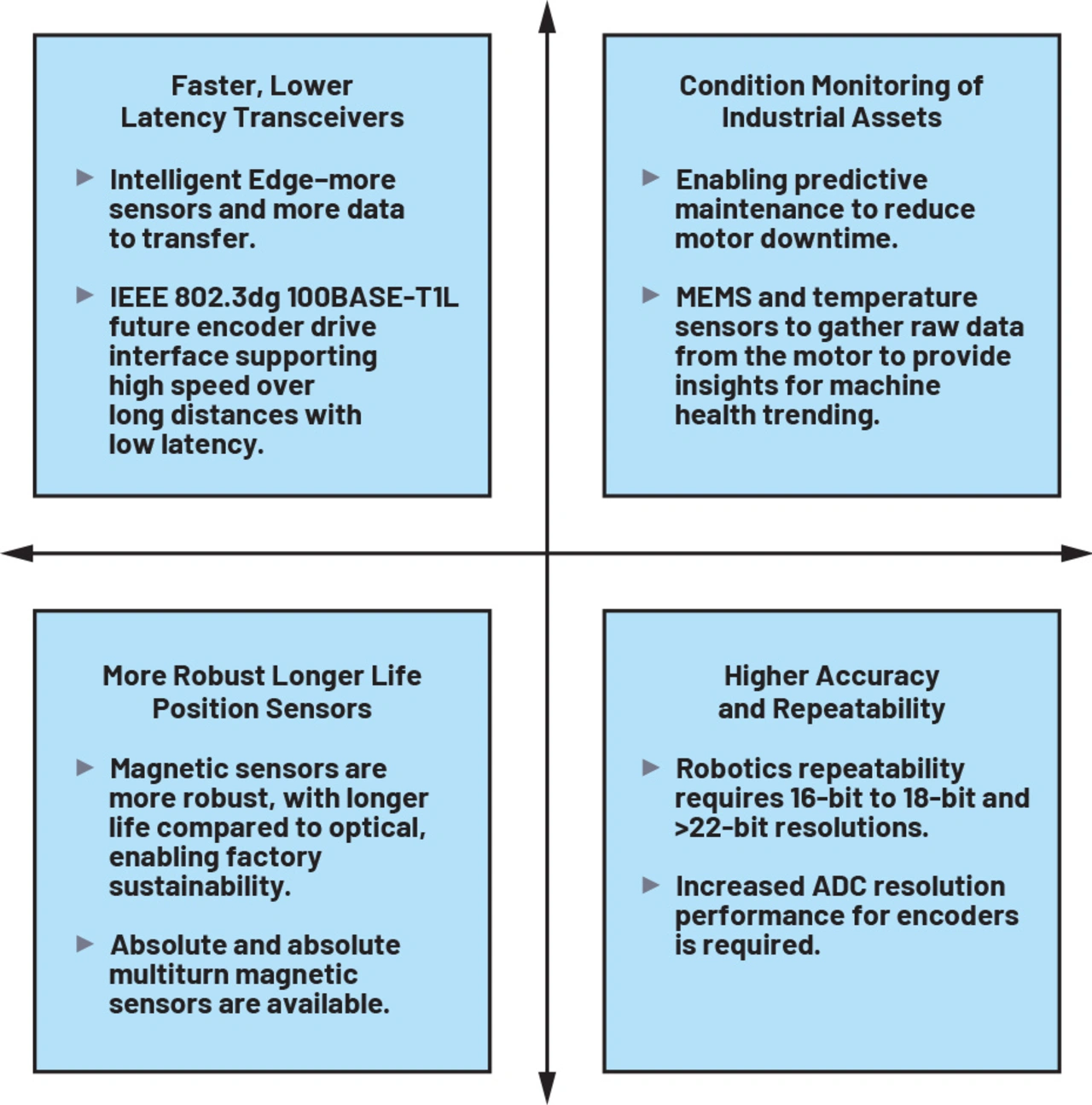

Bild 5 bietet eine Übersicht über künftige Trends bei Encodern sowie über die Technologien, die diese Trends ermöglichen werden.

Schnellere Transceiver mit geringerer Latenz

- Intelligent Edge – Mehr Sensoren und mehr zu übertragende Daten

- IEEE 802.3dg 100BASE-T1L als künftige Schnittstelle zwischen Encoder und Antrieb unterstützt höhere Datenraten über größere Distanzen und mit weniger Latenz

Robustere, langlebigere Positionssensoren

- Magnetische Sensoren sind robuster und langlebiger als optische, was der Nachhaltigkeit der Fabriken zugutekommt.

- Absolut- und Multiturn-Absolut-Encoder in magnetischer Technik sind verfügbar.

Zustandsüberwachung von Industrieanlagen

- Vorausschauende Instandhaltung verringert die Motor-Stillstandszeiten

- MEMS- und Temperatursensoren erfassen Rohdaten am Motor und erfassen Trends des Maschinenzustands

Höhere Präzision und Wiederholgenauigkeit

- Die Wiederholgenauigkeit von Robotern verlangt nach Auflösungen von 16 bit bis 18 bit bzw. von über 22 bit

- Encoder erfordern A/D-Wandler mit immer höherer Auflösung

Erhebungen von Rockwell [1] für Servoantriebe, Encoder und deren Kommunikations-Ports haben ergeben, dass das jährliche Wachstum bei Transceivern, die zur Übertragung von Feedback-Signalen dienen, 20 Prozent beträgt. Single-Pair-Ethernet-Transceiver (SPE), die auf zwei Adern die Kommunikation mit 100 Mbit/s unterstützen (IEEE 802.3dg bzw. 100BASE-T1L), werden derzeit sondiert, und künftige Encoder-Schnittstellen werden von der geringen Latenz profitieren (hier zielt man auf einen Wert von ≤1,5 µs). Diese geringe Latenz wird eine schnellere Übertragung von Rückkopplungsinformationen ermöglichen und die Reaktionsgeschwindigkeit der Regelschleifen insgesamt erhöhen.

Bei der zustandsbasierten Überwachung (Condition-based Monitoring, CbM) von Robotern und rotierenden Maschinen wie etwa Turbinen, Lüftern, Pumpen und Motoren werden Echtzeitdaten über den Betriebszustand und die Leistungsfähigkeit der jeweiligen Maschine erfasst, um eine zielgerichtete, vorausschauende Instandhaltung und eine optimierte Steuerung zu ermöglichen. Durch die gezielte, vorbeugende Instandhaltung in einer frühen Phase des Lebenszyklus einer Maschine verringert sich das Risiko von Produktionsausfällen, und neben der erhöhten Zuverlässigkeit ergeben sich in der Fabrik erhebliche Kosteneinsparungen sowie ein Plus an Produktivität. In die Encoder integrierte MEMS-Beschleunigungssensoren melden Vibrationen an Maschinen, bei denen es auf die Qualität ankommt. Die Ergänzung eines Encoders durch einen MEMS-Beschleunigungsaufnehmer ist besonders sinnvoll, weil der Encoder bereits über die nötige Kabelverbindung, Kommunikationsfunktionen und eine Stromversorgung verfügt, um die Vibrationsdaten an die Steuerung zu übertragen. In einigen Anwendungen wie etwa CNC-Maschinen sind die Vibrationsdaten, die vom Encoder an die Motorregelung übermittelt werden, zum Optimieren der Performance in Echtzeit nutzbar.

Die per CbM erzielte Steigerung der Nutzungsdauer von Industrieanlagen lässt sich durch robuste, langlebigere Positionsgeber weiter verbessern. Magnetfeldsensoren, die mit analogen Ausgangssignalen Auskunft über die Winkelstellung des umgebenden Magnetfelds liefern, können hier anstelle von optischen Encodern eingesetzt werden. Magnetische Encoder eignen sich beispielsweise für Bereiche mit einem erhöhten Aufkommen an Feuchte, Staub und Schmutz, das sich ungünstig auf die Leistungsfähigkeit und Lebensdauer optischer Lösungen auswirkt.

Nicht nur in der Robotik, sondern auch in anderen Anwendungen muss die Position des mechanischen Systems stets bekannt sein – auch bei einem Stromausfall. Zu den wichtigsten Faktoren, die bei herkömmlichen Robotern, Cobots und anderen automatisierten Fertigungsanlagen zu Mehrkosten und Effizienzeinbußen führen, gehört das unvermeidliche Zurückkehren in die Grundstellung und das erneute Initialisieren, wenn es bei laufendem Betrieb zu einem Stromausfall gekommen ist. Der von Analog Devices entwickelte magnetische Multiturn-Speicher [2] benötigt keine externe Stromversorgung, um die Zahl der Drehungen eines externen Magnetfelds aufzuzeichnen, und sorgt damit für kleinere Systemabmessungen und niedrigere Kosten.

In Roboter- und Cobot-Anwendungen benötigen Motor- und Gelenk-Encoder meist A/D-Wandler mit Auflösungen von 16 bit bis 18 bit, in einigen Fällen auch 22 bit. Für einige optische Absolut-Encoder sind sogar Hochleistungs-A/D-Wandler mit einer Auflösung von bis zu 24 bit erforderlich.

Signalketten für Motor-Encoder

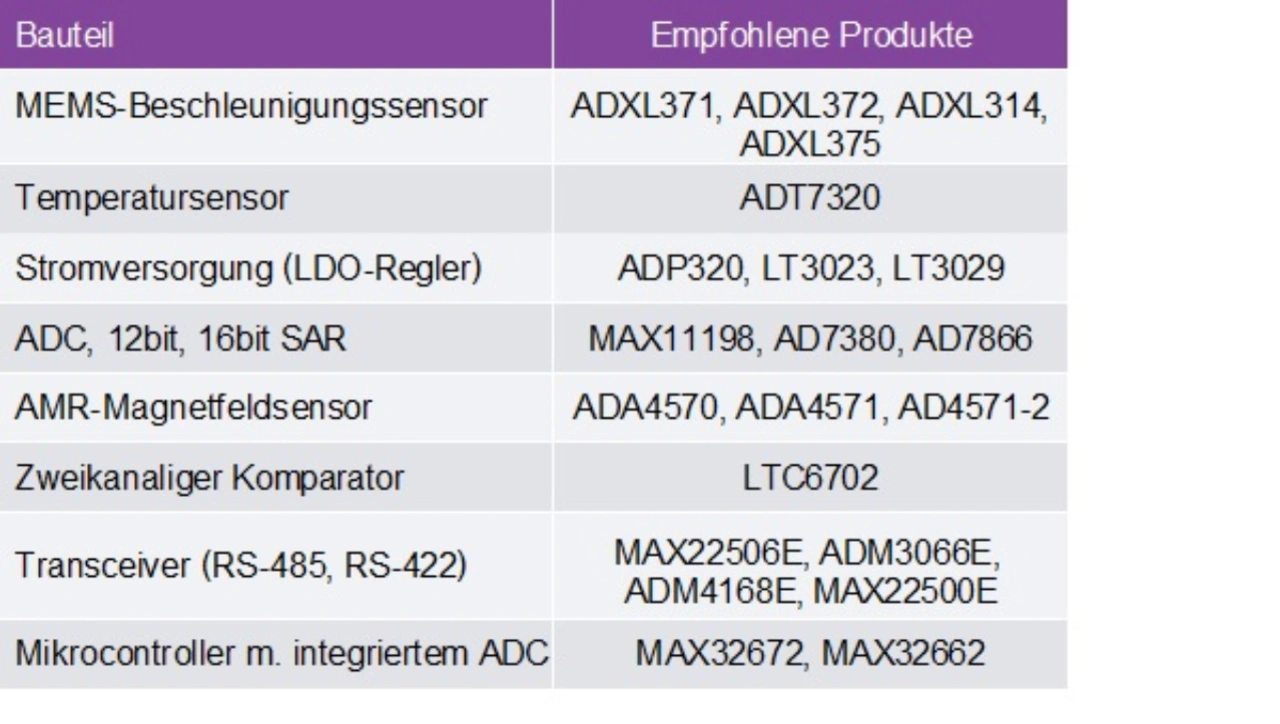

In den Bildern 6 bis 9 sind Signalketten für magnetische Encoder in AMR- (Anisotropic Magnetoresistive) und Halleffekt-Technik, für optische Encoder und für Resolver dargestellt. Die verwendeten Bauteile lassen sich in fünf Kategorien einteilen:

1. Verfolgung der Wellenlage und -drehzahl mithilfe von Magnetfeld-Sensoren (AMR, Halleffekt)

2. Überwachung des Maschinenzustands

a. MEMS-Sensoren

b. Temperatursensoren

3. Intelligenz

a. Mikrocontroller mit oder ohne integrierten A/D-Wandler

b. Resolver-to-Digital-Converter (RDC)

4. Kabelschnittstelle

a. Schneller RS-485/RS-422-Transceiver

b. Extender-Transceiver (SPI auf RS-485)

5. Signalverarbeitung

a. Hochleistungs-A/D-Wandler (Auflösung zwischen 12 bit und 24 bit)

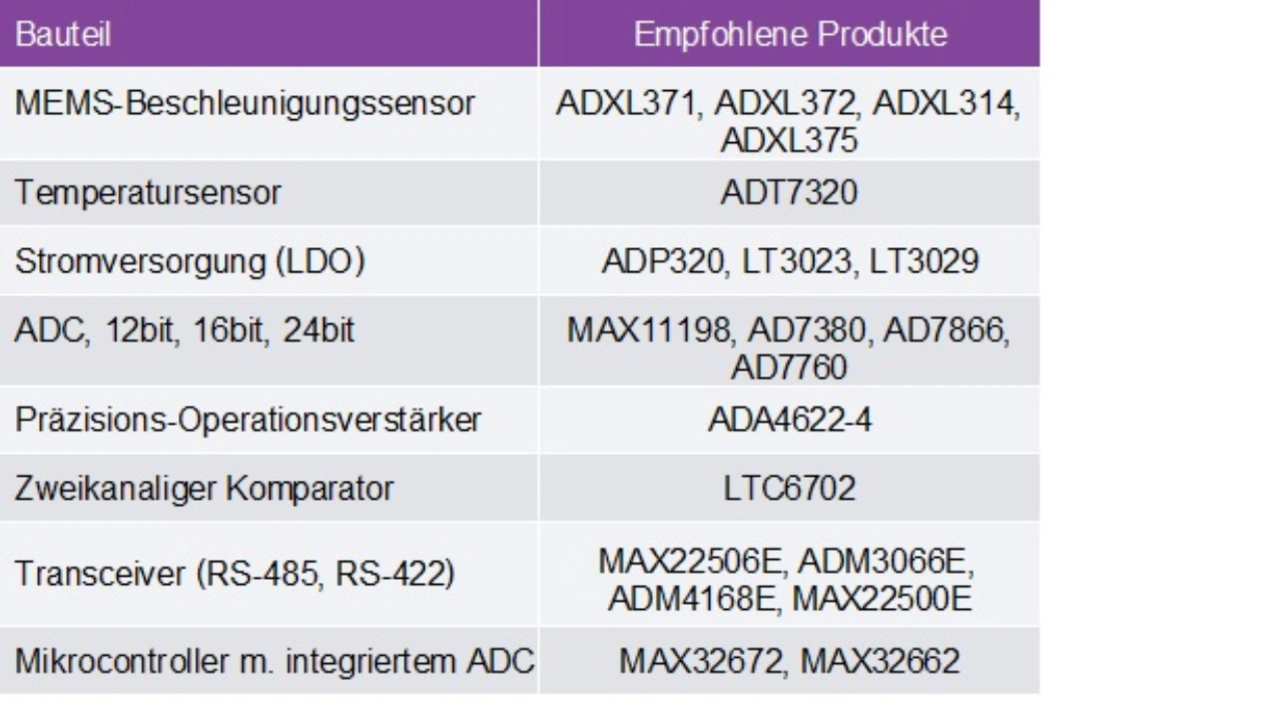

Magnetische Encoder (AMR)

Sensorik

Unter den magnetbasierten Positionsgebern bieten AMR-Sensoren die beste Kombination aus Robustheit und Genauigkeit. Angebracht werden diese Sensoren üblicherweise gegenüber einem Dipolmagneten, der wie in Bild 6 gezeigt an der Motorwelle befestigt wird.

Während Halleffekt-Sensoren auf die Intensität eines Magnetfelds reagieren, sprechen AMR-Sensoren auf Änderungen der Richtung eines Magnetfelds an. Dies hat den Vorteil, dass Letztere sehr tolerant gegenüber der Breite des Luftspalts und mechanischen Toleranzen im System sind. Außerdem gibt es bei ihnen keine Obergrenze für die Stärke des Magnetfelds, und auch ihre Unempfindlichkeit gegenüber Streufeldern ist groß, solange das eigentliche Magnetfeld ausreichend stark ist.

Unter der Bezeichnung ADA4571 steht ein latenzarmer AMR-Sensor mit integrierter Signalverarbeitung bereit, der ein massebezogenes analoges Ausgangssignal ausgibt. Die Ein-Chip-Lösung mit dem ADA4571 ergibt eine garantierte Winkelgenauigkeit von typisch 0,10 und eignet sich für Drehzahlen bis zu 50.000∙min-1. Ergänzend steht die zweikanalige Version ADA4571-2 zur Verfügung, die in sicherheitskritischen Anwendungen für vollständige Redundanz sorgt, ohne dass Abstriche an der Leistungsfähigkeit gemacht werden müssen.

Als Variante des ADA4571 gibt es den ADA4570, der bei gleicher Performance mit einem differenziellen Ausgangssignal aufwartet und sich damit für rauere Umgebungsbedingungen anbietet. Die hohe Winkel- und Wiederholgenauigkeit der ADA457x-Familie verbessert die Regeleigenschaften und verringert die Drehmomentwelligkeit und Geräuschentwicklung der Motoren. Zusätzlich erhöht die Ein-Chip-Architektur die Zuverlässigkeit, verbunden mit einer Reduzierung des Platzbedarfs und des Gewichts, und nicht zuletzt gestaltet sich auch die Integration einfacher als bei konkurrierenden Technologien.

Signalverarbeitung und Stromversorgung

Der zweikanalige, simultan abtastende 16-bit-SAR-A/D-Wandler AD7380 mit einer Abtastrate von 4 MSample/s bietet zahlreiche Pluspunkte auf Systemebene. So ist das platzsparende, nur 3 x 3 mm messende Gehäuse vorteilhaft für Encoderplatinen mit beengten Platzverhältnissen. Der Durchsatz von 4 MSample/s garantiert ferner, dass detaillierte Sinus- und Cosinussignale erfasst werden und die Encoder-Positionsangaben stets aktuell sind. Außerdem ist auf diese Weise ein chipinternes Oversampling möglich, wodurch sich der zeitliche Mehraufwand verringert, wenn digitale ASICs oder Mikrocontroller die exakte Encoderposition an den Motor weitergeben. Ein weiterer Vorteil des chipinternen Oversamplings des AD7380 ist, dass die Auflösung um 2 bit angehoben werden kann (mithilfe des in den Chip integrierten Resolution-Boost-Features). In der Applikationsschrift AN-2003 [3] ist mehr über das Oversampling und das Resolution-Boost-Feature des AD7380 zu lesen. Der VCC- und der VDRIVE-Anschluss des A/D-Wandlers und die Stromversorgungs-Anschlüsse des Verstärkertreibers lassen sich aus einem LDO-Regler wie dem LT3023 speisen. Rauscharme LDOs mit mehreren Ausgängen wie der ADP320, der LT3023 oder der LT3029 sind zur Versorgung aller Bauelemente der Signalkette nutzbar.

Transceiver

Der RS-485-Transceiver ADM3066E zeichnet sich sender- und empfängerseitig durch sehr niedrige Skew-Werte aus und eignet sich deshalb für die Übertragung des präzisen Taktsignals, das von Motorencoder-Normen wie etwa EnDat 2.2 [4] oftmals verlangt wird. Erwiesenermaßen kommt der ADM3065E bei den Kabellängen, die in Motorregelungs-Anwendungen üblich sind, auf einen deterministischen Jitter von weniger als 5 Prozent. Wegen des großen Versorgungsspannungs-Bereichs des Bausteins steht dieses hohe Maß an Timing-Performance außerdem für Anwendungen mit 3,3 V oder 5 V Betriebsspannung zur Verfügung. Weitere Informationen hierzu enthält der Fachartikel »Going Faster and Further with Fieldbus«. [5]

Mikrocontroller

In Anwendungen, die mit einer Auflösung von 12 bit oder weniger auskommen, lässt sich als Alternative zum A/D-Wandler AD7380 ein Mikrocontroller mit integriertem A/D-Wandler einsetzen. Der besonders kleine, wenig Strom verbrauchende Arm-Cortex-M4F-Mikrocontroller MAX32672 etwa enthält einen 12-bit-A/D-Wandler mit 1 MSample/s, eine verbesserte Security- und Peripherieausstattung sowie Power-Management-Schnittstellen.

Zustandsüberwachung

Unter der Bezeichnung ADXL371 wird ein 3-Achsen-MEMS-Beschleunigungssensor mit extrem geringem Stromverbrauch, digitalem Ausgang und einem Messbereich von ±200 g angeboten, der sich für die Maschinenüberwachung eignet. Der kosteneffektive Baustein ist in einem nur 3 x 3 mm messenden Gehäuse untergebracht und eignet sich für Betriebstemperaturen bis zu 105 °C. Im Instant-On-Modus nimmt der ADXL371 nur 1,7 µA auf, überwacht die Umgebung aber gleichwohl auf Stöße. Sobald er einen Stoß registriert, dessen Stärke den intern eingestellten Grenzwert überschreitet, wechselt der Baustein so schnell in die normale Betriebsart, dass das Ereignis noch aufgezeichnet werden kann.

Der hochgenaue digitale Temperatursensor ADT7320 kommt ohne anwenderseitige Kalibrier- und Korrekturmaßnahmen aus und erreicht eine hohe Langzeit-Stabilität und -Zuverlässigkeit. Der Baustein ist für einen erweiterten Temperaturbereich von -40 °C bis +150 °C ausgelegt und wird in einem LFCSP-Gehäuse mit Maßen von 4 x 4 mm angeboten.

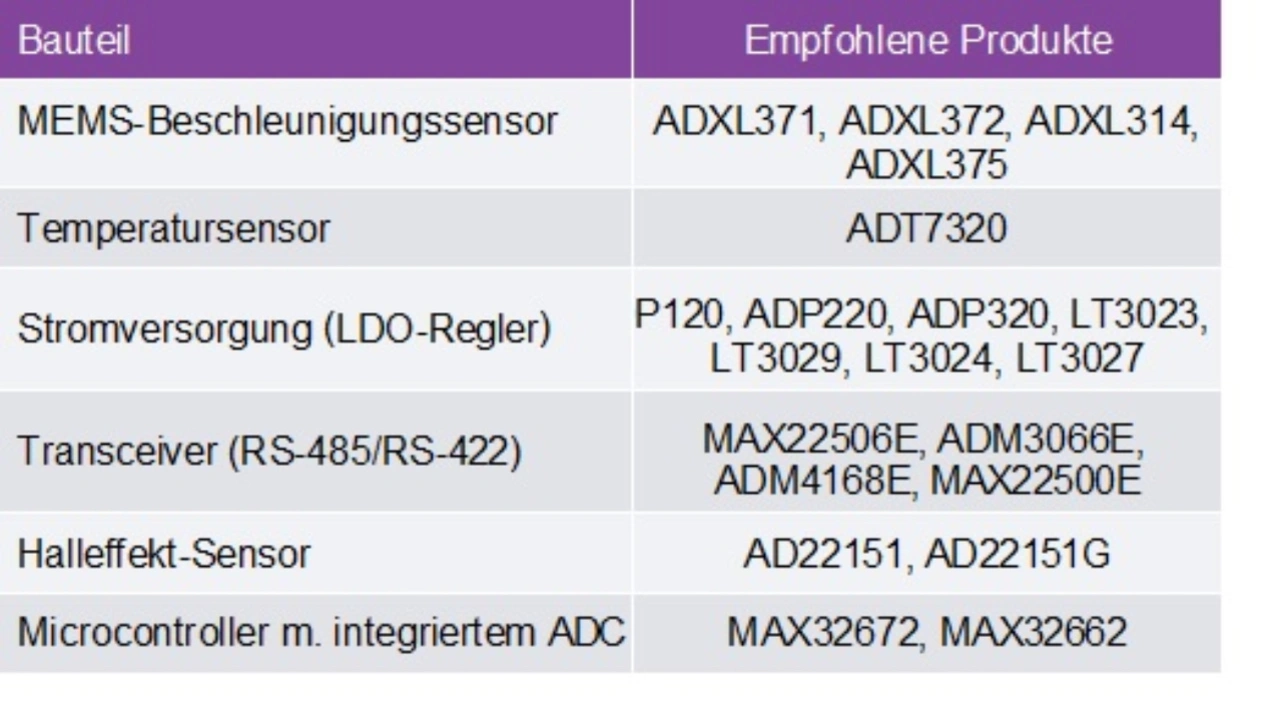

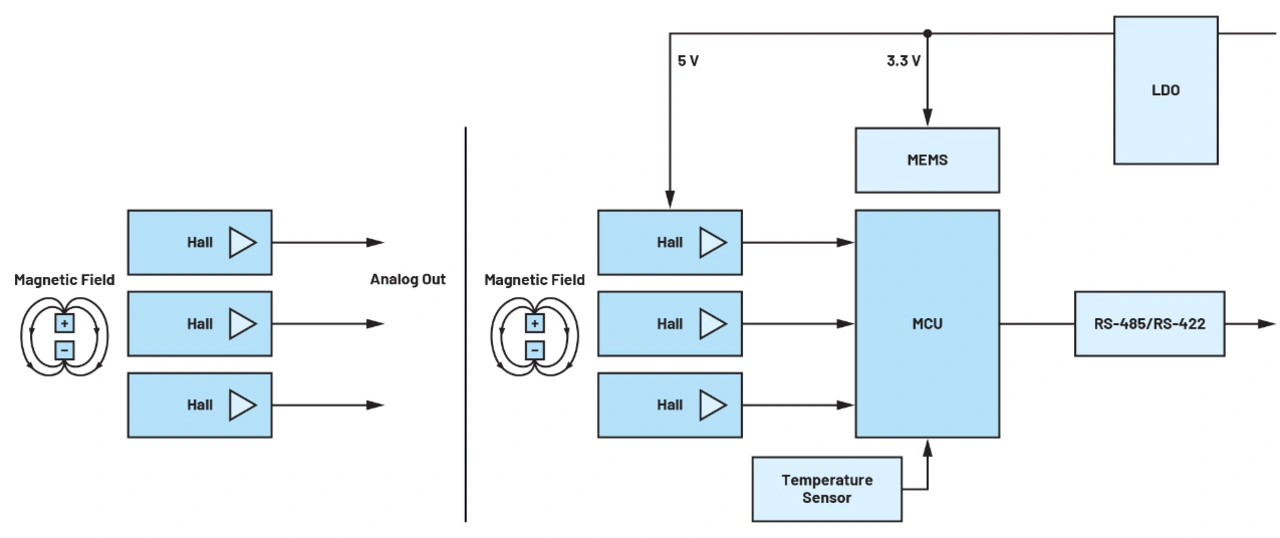

Magnetische Encoder (Halleffekt)

Ein Halleffekt-Encoder lässt sich mit dem AD22151 oder dem AD22151G entwickeln. Am Ausgang des linearen Magnetfeld-Wandlers AD22151G liegt eine Spannung an, die proportional zur Stärke des senkrecht zur Gehäuseoberseite verlaufenden Magnetfelds ist. Für das Encodersystem werden Magnete in gleichen Abständen an der Motorwelle angebracht. Die Ausgangsspannung des Sensors erreicht jeweils dann ihren Maximalwert, wenn die Magnete auf der Motorwelle die Halleffekt-Sensoren passieren. Je mehr Magnete und Sensoren verwendet werden, umso größer wird die Auflösung. Für eine leitungsgebundene Schnittstelle lässt sich der Halleffekt-Encoder mit dem MAX32672 und dem ADM3066E kombinieren. Der MEMS-Sensor ADXL371 und der ADT7320 ermöglichen die Zustandsüberwachung unter rauen Umgebungsbedingungen. Weitere Informationen über diese Signalketten-Bauteile sind im Abschnitt über AMR-basierte magnetische Encoder zu finden.

Optische Encoder

Die Signalketten-Bauelemente für optische Encoder sind fast identisch mit jenen, die im Abschnitt über AMR-basierte magnetische Encoder beschrieben wurden. Um jedoch die Voraussetzungen für höhere Encoder-Auflösungen zu schaffen, wird die Verwendung des Sigma-Delta-A/D-Wandlers (Σ-Δ) AD7760 (2,5 MSample/s, 24 bit, SNR: 100 dB) empfohlen. Dieser kombiniert eine große Eingangsbandbreite und hohe Geschwindigkeit mit den Vorteilen der Sigma-Delta-Umwandlung und kommt damit bei 2,5 MSample auf einen Signal-Rausch-Abstand von 100 dB, wodurch er sich gut für die schnelle Datenerfassung eignet.

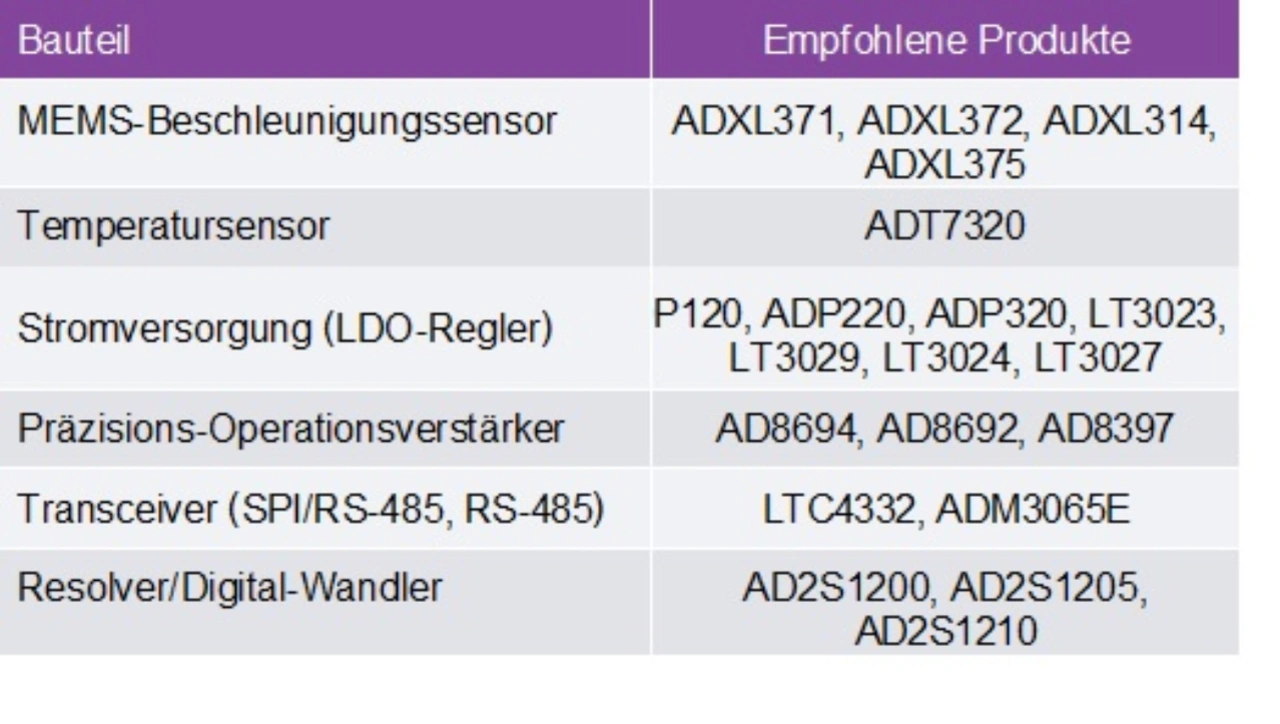

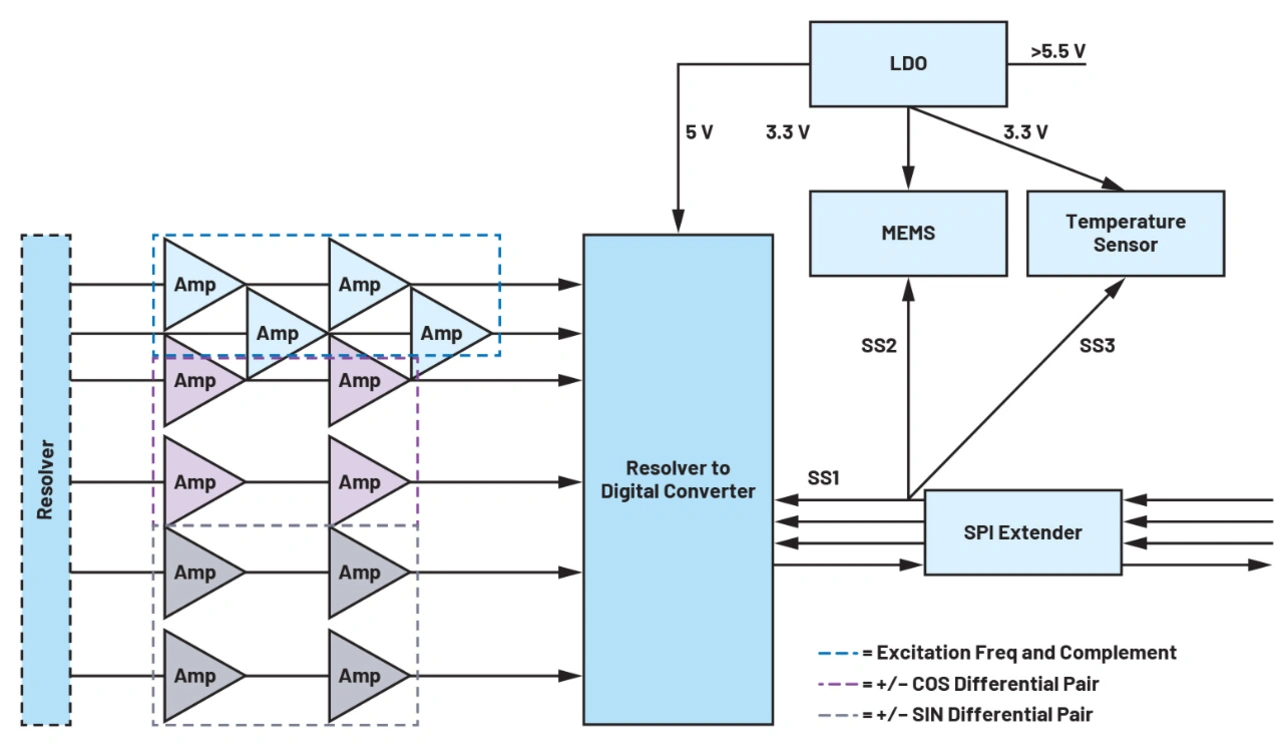

Resolver

Zu den Vorteilen von Resolvern gehört die hohe mechanische Zuverlässigkeit und Genauigkeit. Verglichen mit einer Kombination aus Magnet und ADA4571 sind Resolver jedoch auch teuer.

Der AD2S1200 wandelt das vom Resolver kommende Signal in digitale Informationen über die Winkelstellung und die Drehrate um. Die Signalkette ist in Bild 10 zu sehen. Aus zwei Verstärkern wird ein Butterworth-Tiefpassfilter dritter Ordnung gebildet, über den die Resolversignale an den AD2S1200 geleitet werden. Weitere Informationen hierüber enthält die Circuit Note CN0276.

Um Platz zu sparen und das Design weniger komplex zu machen, wird die Verwendung des SPI-Extenders LTC4332 empfohlen, der eine Partitionierung des Systems ermöglicht, indem die Option besteht, den Mikrocontroller am Servo und nicht am Encoder zu platzieren. Wenn am Encoder ein Mikrocontroller erforderlich ist, lässt sich das SPI-Interface des MAX32672 als direkte Verbindung zum AD2S1200 nutzen, und anstelle des LTC4332 kann in diesem Fall der RS-485-Transceiver ADM3065E zum Einsatz kommen.

Kommt der LTC4332 zum Einsatz, wird der SPI-Ausgang des AD2S1200 in eine robuste, differenzielle Feldbus-Schnittstelle verwandelt. Weil der LTC4332 drei untergeordnete Select-Leitungen enthält, lassen sich überdies weitere Sensoren wie etwa MEMS- und Temperatursensoren an denselben Bus anschließen wie der AD2S1200.

Zusammenfassung

Die Fach-Expertise und die Technologien von Analog Devices helfen den Partnern des Unternehmens beim Design der industriellen Motor-Encoder und Netzwerke der Zukunft. Mithilfe kleiner, aber leistungsfähiger Mikrocontroller, des MEMS-Sensors ADXL371 und des Temperatursensors ADT7320 bereitet es keine Schwierigkeiten, Encoder auch zum Einholen von Maschinenzustands-Informationen zu nutzen. Die branchenführenden AMR-Magnetfeldsensoren von ADI, darunter der ADA4571, erhöhen die Zuverlässigkeit, verringern die Abmessungen und das Gewicht und lassen sich einfacher in einen Encoder integrieren als optische oder resolverbasierte Sensorlösungen. Mithilfe von A/D-Wandlern der mittleren bis oberen Leistungsklasse wie dem AD7380 oder dem AD7760 lässt sich die hohe Präzision und Wiederholgenauigkeit realisieren, die beispielsweise für Bestückungsmaschinen und Roboter erforderlich ist.

Literaturnachweis:

1. Dayin Xu: »100BASE-T1L for Motor Feedback Communication«. Rockwell Automation, Mai 2022.

2. Stephen Bradshaw, Christian Nau und Enda Nicholl: »Multiturn Position Sensor Provides True Power-On Capabilities with Zero Power«. Analog Dialogue, Vol. 56, No. 3, September 2022.

3. Jonathan Colao: »On-Chip Oversampling for the Analog Devices, Inc., AD7380 Family of SAR ADCs«. Analog Devices, Juni 2020.

4. »EnDat 2.2—Bidirectional Interface for Position Encoders«. Heidenhain, September 2017.

5. Richard Anslow und Neil Quinn: »Going Faster and Further with Fieldbus«. Analog Devices, März 2020.

Der Autor:

Richard Anslow ist als Senior Manager im Bereich Software Systems Design Engineering der Industrial Automation Business Unit von Analog Devices tätig. Seine Erfahrung konzentriert sich hauptsächlich auf die zustandsbasierte Überwachung, Motorregelungen und das Design industrieller Kommunikationslösungen. Er erwarb sein B.Eng.- und sein M.Eng.-Diplom an der Universität Limerick (Irland). Kürzlich absolvierte er an der Purdue University außerdem ein Weiterbildungs-Studium in künstlicher Intelligenz und Machine Learning.