Siliziumkarbid – Teil 1

SiC - Das Material und seine Eigenschaften

Fortsetzung des Artikels von Teil 1

SiC auf dem Weg zur Kommerzialisierung

Die kommerzielle Nutzung und Attraktivität von Siliziumkarbid-Bausteinen war lange Zeit aufgrund des relativ schwierigen Herstellungs- und Verarbeitungsprozesses im Vergleich zu Silizium-Komponenten und der damit notwendige Qualitätskontrolle begrenzt und sehr teuer. Wegen der geringen Diffusionsgeschwindigkeit von SiC musste Ionenimplantation zur Dotierung eingesetzt werden. Nach der Ionenimplantation folgte Glühen bei hoher Temperatur, um die Dotierstoffe zu aktivieren. Dieses Verfahren war aufwendig und führte lediglich zu begrenzten Ergebnissen. Abgesehen davon werden SiC-Blöcke über eine Kristallwachstumsprozesses mit Hilfe der verbesserten Sublimationsmethode nach Rayleigh produziert. Die sogenannte verbesserte Rayleigh-Methode sublimiert und kristallisiert das SiC-Pulver. Im Vergleich zu konventionellen Si-Blöcken, die in der flüssigen Phase aus geschmolzenem Silizium kristallisiert werden, ist die auf dem Sublimationsverfahren basierende Wachstumsrate langsam und macht überdies Kristalldefekte wahrscheinlich. Es wird daher Präzisionstechnologie für die Kristallkontrolle benötigt.

Durch den Erwerb der SiCrystal AG, einem Hersteller von qualitativ hochwertigen, monokristallinen Siliziumkarbid-Wafern, bietet Rohm das komplette Fertigungs-Know-how für SiC-Halbleiter – von der Produktion der Rohlinge bis hin zur Herstellung von Leistungsmodulen. Dank dieses integrierten Fertigungssystems konnte Rohm auch die mit der Massenproduktion verbundenen Schwierigkeiten lösen, die mit der Homogenität der Schottky-Kontakt-Sperrschicht zusammenhängen, und SiC-Schottky-Body-Dioden produzieren, die langlebig, zuverlässig und auch bei hohen Temperaturen unvermindert leistungsfähig sind. Dies basiert auf einer proprietären Feldschwächungs-Architektur und speziellen Screening-Verfahren. Zudem wurde eine Schutzringschicht mit hohem Widerstand gebildet, die keine hohen Verarbeitungstemperaturen benötigt und so eine Fertigung mit hoher Uniformität ermöglicht.

SiC - Bilder 1 bis 4

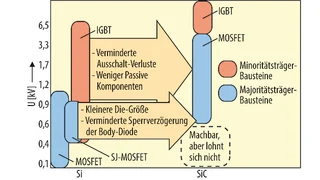

Die beliebtesten Silizium-Leistungs-Halbleiter für Hochspannungs- und Hochleistungsanwendungen waren traditionell IGBTs (Insulated Gate Bipolar Transistors). Mit IGBTs wird ein geringer Widerstand bei hoher Durchbruchspannung auf Kosten des Schaltverhaltens erreicht. Minoritätsträger werden in den Driftbereich eingespritzt, um den Leitungswiderstand zu verringern. Wenn der Transistor ausgeschaltet ist, benötigen diese Träger Zeit, um sich wieder zu ordnen und zu „zerstreuen“, wodurch Schaltverlust und -zeit erhöht werden. Im Gegensatz dazu sind MOSFETs Majoritätsträger-Bausteine (Bild 1). Nimmt man nun die Vorteile von SiC in puncto höherem Durchbruchfeld und höherer Ladungsträgerkonzentration, vereinen SiC-MOSFETs somit alle drei wünschenswerten Eigenschaften von Leistungs-Schaltern, d.h. Hochspannung, geringen On-Widerstand und hohe Schaltgeschwindigkeit. Die größere Bandlücke bedeutet auch, dass SiC-Bausteine bei höheren Temperaturen eingesetzt werden können. Die garantierte Betriebstemperatur aktueller SiC-Komponenten liegt bei mehr als 200 °C, ist jedoch abhängig von der thermischen Zuverlässigkeit ihrer Gehäuse.

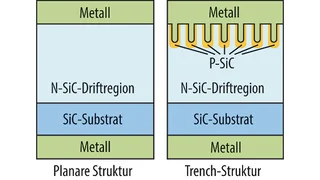

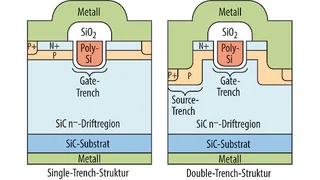

SiC-Bausteine der nächsten Generation verfügen über weitere Strukturverbesserungen: SiC-Schottky-Dioden zeigten erfolgreich geringere Durchlassspannung als herkömmliche SiC-Dioden, während sie den Leckstrom auf einem akzeptablen Niveau hielten (Bild 2). Neu entwickelte SiC-MOSFETs mit einer Double-Trench-Struktur (Bild 3) zeigen höhere Zuverlässigkeit bei gleichzeitig extrem niedrigem Einschaltwiderstand, da die neue Struktur das höchste elektrische Feld an der Unterseite des Gate-Trench effektiv verringert und einen Gate-Oxid-Durchbruch verhindert. Mehr und mehr adressiert SiC eine breitere Palette von Anwendungen, insbesondere im Vergleich zu Si-MOSFETs oder IGBTs. Um SiC-Bausteine vor allem für regulierte Bereiche, z.B. Anwendungen in Höhenlagen oder mit hoher kosmischer Strahlung, robuster und zuverlässiger zu machen, wurden kürzlich auch neutroneninduzierte Störungen (SEB – Single Event Burn-out) evaluiert. Bei Anwendungen im Hochgebirge kann der Einsatz von Si-MOSFETs oder -IGBTs problematisch werden, da sie lediglich bei einer 60- bis 70-prozentigen Durchbruchspannung betrieben werden sollten, während SiC-MOSFETs auch bei UDS höher 1200 V (Bild 4) eine sehr geringe Ausfallrate aufweist. Neu entwickelte planare SiC-MOSFETs unterdrücken die Leistungsminderung von parasitären pn-Übergangsdioden, selbst wenn ein Vorwärtsstrom in die pn-Sperrschichtdioden dringt.

Steigende Akzeptanz

Die Entwicklung setzt sich rasant fort. Die SiC-Leistungs-Halbleitertechnologie befindet sich nun an einem Punkt in ihrer Entwicklung, an dem SiC-Leistungsbausteine als Katalysatoren für eine neue Generation von hocheffizienten leistungselektronischen Systemen dienen können, vor allem im aufstrebenden Markt für kleine bis mittelgroße Solarstromwechselrichter, und mit einer viel einfacheren Topologie. Die Markteinführung von integrierten SiC-Modulen hat das Potenzial, die verschiedenen Anwendungsbereichen drastisch zu verändern: hin zu kleineren Designs und leichteren Einheiten mit höherem Wirkungsgrad. Dies bedeutet auch, dass diese Entwicklung die Gesamtsystemkosten für Leistungsanwendungen deutlich senken kann.

Im nächsten Teil 2 der SiC-Artikelserie: Verschiedene SiC-Bausteine und -Module sowie deren Eigenschaften.

- SiC - Das Material und seine Eigenschaften

- SiC auf dem Weg zur Kommerzialisierung