Digital Power

Qualifizierung und Verifizierung digitaler Stromversorgungen

Fortsetzung des Artikels von Teil 1

Qualifikation

Qualifikationstests stellen sicher, dass die in Entwicklung und Fertigung eingesetzten Prozesse ein Produkt hervorbringen, das eine Langzeit-Zuverlässigkeit unter verschiedenen Umgebungsbedingungen bietet. Diese Tests lassen sich an mehreren Stellen des Fertigungsprozesses durchführen - sowohl beim Bauteile-Zulieferer als auch nach der Endmontage der Stromversorgung. Eine wichtige Qualifikationsforderung digitaler Stromversorgungen ist die langfristige Leistungsfähigkeit des μC und des Speichers, um die Integrität von Software und Daten zu wahren.

Die Hardware-Qualifikationstests einer digitalen Stromversorgung sind ähnlich der einer herkömmlichen analogen Stromversorgung. Ein zusätzlicher Schwerpunkt sind jedoch die Einflüsse, welche die Zuverlässigkeit der gespeicherten Daten beeinträchtigen können. Der IC-Hersteller ist gefordert, umfassende Qualifikationstests auf Chip-Ebene durchzuführen und zu dokumentieren - z.B. die Wiederbeschreibungsfestigkeit (Write Endurance) und der Datenerhalt (Data Retention).

Datenerhalt und die Integrität des Speichers werden beispielsweise auch von Ericsson getestet, indem der Speicherinhalt mit einer Prüfsumme verglichen wird - und zwar vor und nach den Norm-Umwelttests für die Hardware wie z.B. die Lagerung über 1.000 h bei 85 °C und 85 % relative Feuchte und den Lebensdauertests. Erweiterte EMS-Umgebungstests werden noch definiert, um langfristige Zuverlässigkeit in verschiedenen Anwendungsumgebungen zu garantieren.

Fertigung

Während der Herstellung sind alle Qualitätsrisiken zu vermeiden - für jeden einzelnen Fertigungsschritt. Nur so kann sichergestellt werden, dass Kunden Produkte rechtzeitig und

Während der Herstellung sind alle Qualitätsrisiken zu vermeiden - für jeden einzelnen Fertigungsschritt. Nur so kann sichergestellt werden, dass Kunden Produkte rechtzeitig und innerhalb der Spezifikation erhalten. „Making it right the first time“ spart auf lange Sicht Zeit und Geld - sowohl für den Hersteller als auch für seinen Kunden. Die Änderungen, die bei der Fertigung digitaler Stromversorgungen in den Herstellungsprozess einfließen müssen, sind in der Tat eher gering. Sie beziehen sich auf die Steuerungskomponente für die Software und umfassen die Software- und Speicherüberprüfung. Die kundenspezifische Anpassung der Software bedeutet auch, dass die gleiche physikalische Hardware verschiedene Teilenummern tragen kann. Diese Anpassung erfolgt beim elektrischen Test in der Fertigung, wenn die Anwendungs-Software in den Speicher der Stromversorgung geladen wird.

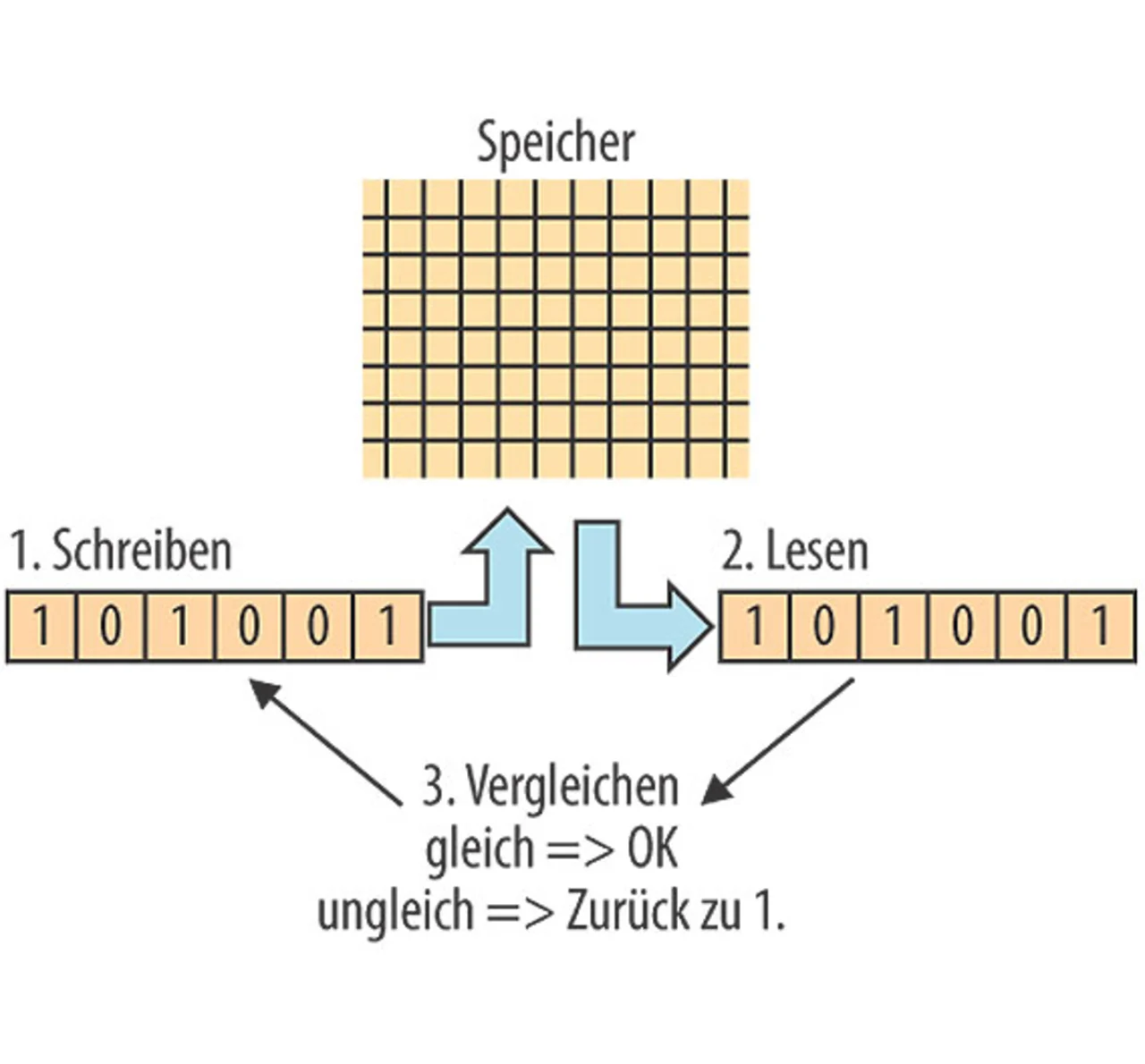

Um das Laden und Testen der Software durchzuführen, sind Automatische Testsysteme (Automated Test Equipment, ATE) mit einer standardisierten Kommunikationsschnittstelle nötig. Um die Fertigungstests zu koordinieren, muss ein Logistiksystem verwendet werden, welches sicherstellt, dass die richtige Anwendungs-Software in die Strom- versorgung geladen wird - entsprechend den gewünschten Funktionen. Das Testsystem prüft über die Kommunikationsschnittstelle den Speicherinhalt der Stromversorgung. Bitweise wird der Speicherinhalt mit der geladenen Software verglichen (Bild 3).

Software-Upgrades

Der Qualitätsprozess sollte auch die Zeit nach der Auslieferung umfassen. Software-Verbesserungen - z.B. höhere Leistungsfähigkeit und erweiterter Funktionsumfang - können nach der Installation im Endprodukt eines Kunden umgesetzt werden. Solche Änderungen können vom Hersteller initiiert sein, sie können sich aber auch durch spezielle Anforderungen des Kunden aufgrund geänderter Einsatzbedingungen ergeben. Hier kommt es darauf an, die Software-Änderungen und -Updates zuverlässig zu verwalten.

Software-Upgrades werden in den Host-Rechner des Kunden geladen, der Teil eines Entwicklungssystems oder der Steuerungsrechner des Systems ist. Über den standardisierten Kommunikationsbus findet dann das Update der entsprechenden digitalen Stromversorgung statt.

Kundendienst

Kommt es zu einem Qualitätsproblem in einem System - ganz gleich ob ein Fehler in der Stromversorgungs-Hardware oder anormale Zustände im System selbst die Ursache sind - ist es in jedem Fall wichtig, über Prozesse zu verfügen, mit denen sich eine genaue Diagnose durchführen lässt - möglichst schnell und mit minimaler Auswirkung für den Kunden. Alle Kundenanfragen und Anliegen sollten professionell bearbeitet und Erkenntnisse ohne Verzögerungen direkt rückgekoppelt werden, damit Korrekturen wirkungsvoll zum Kunden kommuniziert werden können.

Ericsson verwendet hierfür einen Return Material Authorization (RMA) genannten Prozess. Digital Power bietet für diesen Prozess einige Vorteile gegenüber herkömmlichen analogen Stromversorgungen, da sich bei einer digitalen Regelung Betriebsparameter der Stromversorgung im Kundensystem erfassen und im internen Speicher ablegen lassen. Eine Analyse des Speicherinhalts der Stromversorgung, mit der Vorgeschichte und dem Fehlerereignis, kann bei der Lokalisierung eines Problems behilflich sein. Die Auswertung der gespeicherten Daten lässt sich schnell durchführen, da die Daten elektronisch per Internet übermittelt werden können. Hierfür muss die Stromversorgung nicht an den Hersteller zurückgeschickt werden - keine Wartezeit für den Versand. Darüber hinaus lassen sich Ursachenanalysen (Root Cause Analysis, RCA) und Fehlerbehebungen durchführen, während sich die Stromversorgung im Kundensystem befindet, was eine schnelle Reaktion und Pro-blemlösung ermöglicht.

Literatur

[1] Le Fèvre, P.: Digital löst Analog ab - Stromversorgungen werden künftig digital gesteuert. Elektronik 2011, H. 1, S. 42 - 45.

[2] Le Fèvre, P.: Spannung runter spart Energie - Digitale Regelung der Zwischenkreisspannung steigert den Wirkungsgrad dezentraler Stromversorgungen im Teillastbereich. Elektronik power 2011, S. 44 - 47.

Der Autor

| Patrick Le Fèvre |

|---|

| ist in Frankreich geboren und aufgewachsen, studierte Elektrotechnik, Mikroelektronik und industrielles Marketing und erhielt 1982 sein Diplom. Seitdem ist er im Bereich Stromversorgung tätig. Zuerst bei Micro-Gisco - heute Convergie -, zog es ihn 1996 als Strategic Product Manager zu Ericsson nach Schweden. 2001 übernahm er die Position des Direktors für Vertrieb und Kommunikation im Bereich Leistungsmodule. |

patrick.le-fevre@ericsson.com