Neues Schnell-Ladeverfahren für Lithium-Ionen-Akkus

Den Innenwiderstand überlistet

Lithium-Ionen-Akkus hängen immer noch recht lang am Ladekabel. Mit einem ganz neuen Ladeverfahren soll sich das jetzt ändern. Bei ersten Tests konnten die Ladezeiten von handelsüblichen Lithium-Ionen-Akkus halbiert werden, was eine kleine Revolution ist. Entwickelt wurde das Verfahren bei Panasonic Industrial Devices in Lüneburg.

Die Angst vor einem leergesaugten Akku kennt wahrscheinlich jeder Nutzer eines batteriebetriebenen Geräts: Ob Kamera, Smartphone oder E-Bike - je weniger Reserve im Akku, desto höher steigt der Stresspegel des Anwenders. Oft bleibt aber nicht viel Zeit zum Aufladen eines Akkus, insbesondere wenn der Akku nicht über Nacht aufgeladen werden soll, sondern „zwischendurch“ - etwa während einer kurzen Wartezeit auf dem Flughafen oder bei einem Imbiss. Zwar hat sich hier schon viel verbessert, aber Lithium-Ionen-Akkus hängen immer noch relativ lange am Ladekabel. Abhilfe sollen hier Schnellladeverfahren schaffen, von denen es in der nächsten Zeit wahrscheinlich immer mehr geben wird, denn die Anzahl der Akku-gespeisten Anwendungen wächst weiter rasant.

Grundsätzlich gibt es derzeit zwei gängige Ladeverfahren für Lithium-Ionen-Akkus: zum einen das Konstantstrom-/Konstantspannungsladeverfahren (CC/CV) oder auch IU-Ladeverfahren, bei dem zuerst mit einem konstanten Strom und dann mit einer konstanten Spannung geladen wird, und zum anderen das Impulsladeverfahren bei dem der Akku mit Strompulsen geladen wird.

Beim IU-Ladeverfahren wird der Akku mit einem konstanten Ladestrom so lange geladen, bis die zugelassene Ladeschlussspannung erreicht ist. Das geht recht schnell, allerdings hat die Ladung dann gerade einmal zwischen 50 und 80 % der Kapazität erreicht. Die restliche Ladung erfolgt dann mit einer konstanten Spannung, um die Ladeschlussspannung nicht zu überschreiten, da Überspannungen Lithium-Ionen-Akkus schnell zerstören können. Beim Laden mit der konstanten Spannung sinkt der Ladestrom immer weiter ab, was die Sache recht langwierig macht.

Beim Impulsladeverfahren wird nach jedem Strompuls der Ladevorgang kurz unterbrochen, um die Ruhespannung des Akkus zu messen. Hintergrund ist, dass, solange der Ladestrom fließt, der Innenwiderstand des Akkus nicht bestimmt werden kann, was eine genaue Spannungsmessung unmöglich macht. So lässt sich mit dem Impulsladeverfahren zwar auf das zeitaufwendige Laden mit der Spannung verzichten, allerdings vergeht zusätzlich Zeit beim Unterbrechen des Ladevorgangs.

Der unbekannte Innenwiderstand

Das Problem ist also der Innenwiderstand der Akkuzelle, der sehr komplex ist und sich aus vielen verschiedenen Einzelwiderständen zusammensetzt wie z.B. dem ohmschen Widerstand der Elektroden, des Elektrolyten oder der Anschlüsse. Dazu kommt ein kapazitiver Anteil durch die Doppelschichtkapazität an den Elektroden sowie ein induktiver Anteil. Zusätzlich wird dieser Innenwiderstand durch Faktoren wie die Temperatur, den Alterungszustand des Akkus und der Stromfluss verändert. Der Einfluss des Stroms ist dabei nichtlinear.

Die Zellspannung, die an den Klemmen der Akkuzelle gemessen wird, setzt sich also aus der nichtlinearen Spannung zusammen, die am Innenwiderstand abfällt, und der eigentlichen, chemischen Spannung der Zelle. Je höher der Ladestrom dabei ist, desto höher wird die am Innenwiderstand abfallende Spannung. Die gemessene Zellspannung beim Laden ist also aufgrund des Einflusses des Innenwiderstands immer dynamisch und damit ungenau.

Innenwiderstand bei Stromfluss messen

Genau hier setzt das Schnellladeverfahren von Panasonic Industrial Devices an. Im Prinzip wird dabei der Einfluss des Innenwiderstands auf die Zellspannung herausgerechnet. Den Wert dieser unbelasteten, chemischen Zellspannung kann man dann als Wert für die Ladeschlussspannung verwenden. Das hat zwei Vorteile: zum einen kann der Akku mit höheren Strömen und damit schneller geladen werden, außerdem fällt das Laden mit einer konstanten Spannung weg, da die unbelastete Zellspannung jederzeit bekannt ist.

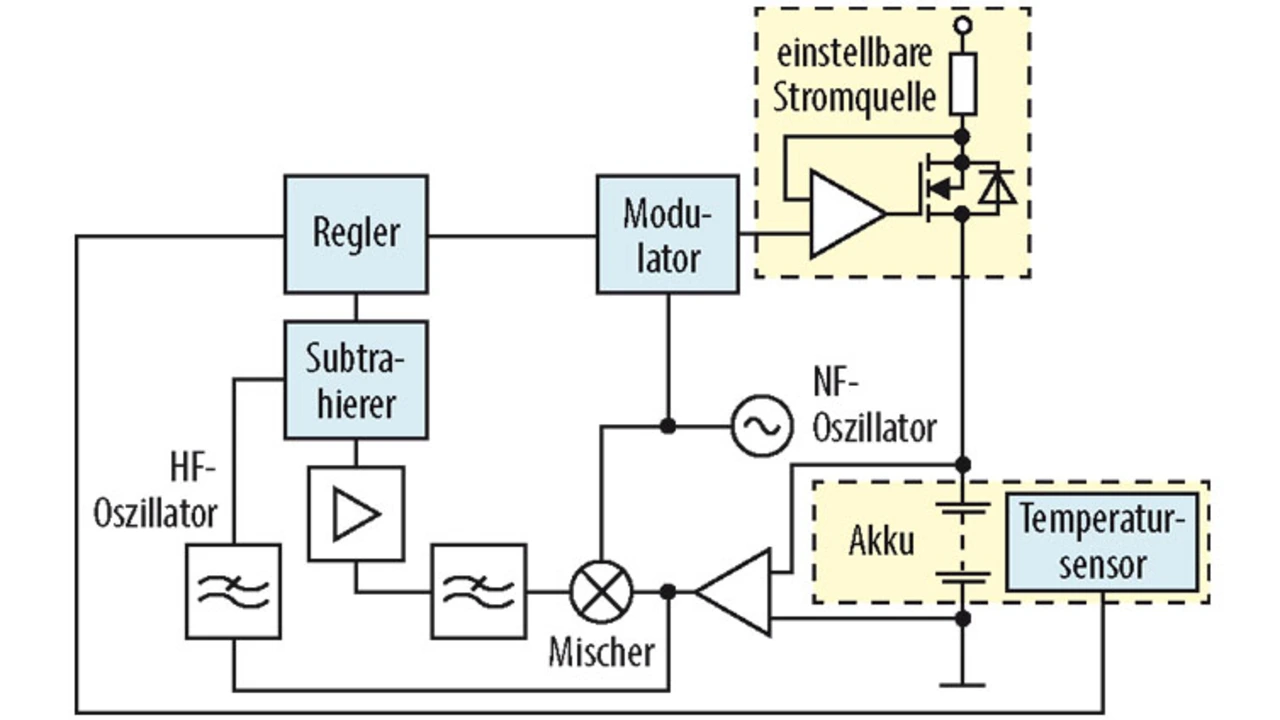

Und so geht es: Dazu wird der Ladestrom zuerst moduliert. Das heißt, dass der Gleichstrom zum Laden mit einem Wechelstrom überlagert wird. Diesem modulierten Anteil kommt dabei lediglich eine Messfunktion zu, geladen wird wie gehabt mit konstantem Strom. Der modulierte Anteil des Stroms erzeugt im Akku nun eine modulierte Spannung, die durch den Innenwiderstand der Zelle verändert wird. Anhand der Veränderung des vorher bekannten modulierten Signals lässt sich somit der Innenwiderstand der Zelle abbilden.

Bei der Spannungsmessung an der Akkuzelle erscheint jetzt eine Klemmenspannung, die aus einem Gleichspannungs- und dem modulierten Wechselspannungsanteil besteht. Der modulierte Anteil des Signals wird nun durch einen Demodulator mit nachgeschaltetem Tiefpass vom restlichen Signal separiert und geglättet. Dieses Signal repräsentiert den Spannungsabfall am Innenwiderstand (Innenwiderstand × modulierter Strom = modulierte Spannung).

Der gesamte Spannungsabfall am Innenwiderstand wird aber vom Gleich- und Wechselspannungsanteil bestimmt. Daher muss das demodulierte Signal noch mit dem Modulationsgrad von 0,7 verstärkt werden, so dass man am Ende die exakte Signalstärke am Innenwiderstand erhält. Dieser Wert wird von dem direkt an der Zelle gemessenen Signal der Klemmspannung abgezogen und man erhält die unbelastete, chemische Spannung der Zelle, ohne das Laden zu unterbrechen.

- Den Innenwiderstand überlistet

- Akku-Spannung immer bekannt