Einflussfaktoren kennen und simulieren

LED-Module thermisch auslegen

Fortsetzung des Artikels von Teil 3

Thermische Dimensionierung am Beispiel der Osram Duris P9 LED

Entwickler führen zur optimalen Dimensionierung der Leiterplatte typischerweise folgende Schritte durch: Zunächst werden die Randbedingungen für eine erste thermische Simulation ermittelt. Wichtige Informationen sind die Leistungsaufnahme der LED im Betrieb, die Umgebungstemperatur sowie die Anzahl und die Position der einzelnen oder mehreren LEDs. Des Weiteren müssen die verwendeten Materialien (Leiterplatte, Kühlkörper, etc.) sowie deren Oberflächenbeschaffenheit bekannt sein und zusätzliche Wärmequellen, wie zum Beispiel elektronische Treiber, berücksichtig werden. Basierend auf diesen Rahmenbedingungen erfolgt die thermische Simulation. Die Software berücksichtigt dafür die beschriebenen Effekte von Wärmeleitung, Konvektion und Strahlung. Sollte die simulierte LED-Temperatur zu hoch ausfallen, sind weitere Optimierungsschritte notwendig, etwa die Auswahl von Materialien mit höherer Leitfähigkeit oder Änderungen am Design. Wenn die LED-Temperatur im erwünschten Bereich liegt, kann im nächsten Schritt ein Prototyp aufgebaut und die LED-Temperatur durch eine Messung mit einem Thermoelement oder einer Thermokamera verifiziert werden.

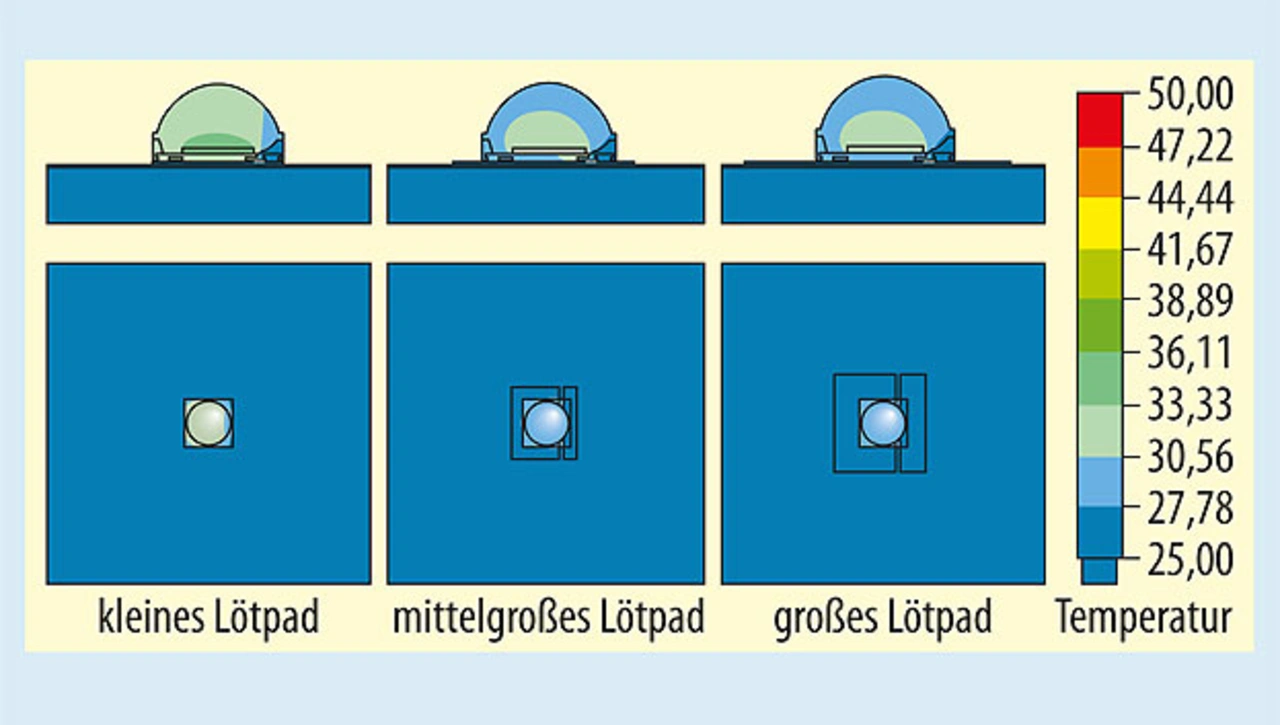

Im folgenden Beispiel wird die Auswirkung der Lötpad-Größe auf den thermischen Widerstand und die Temperatur der Duris P9 aufgezeigt.

Die Duris P 9 hat einen typischen thermischen Widerstand zwischen Sperrschicht und Lötpad von RthjSel = 1,9 K/W. Montiert wird diese LED auf eine Metallkern-Leiterplatte mit einem Dielektrikum von 75 μm Dicke und einer Wärmeleitfähigkeit von 1,3 W/(m∙K) sowie einer Kupferdicke von 35 μm. Die Temperatur der Platinen-Rückseite wird in der Simulation auf T = 25 °C fixiert.

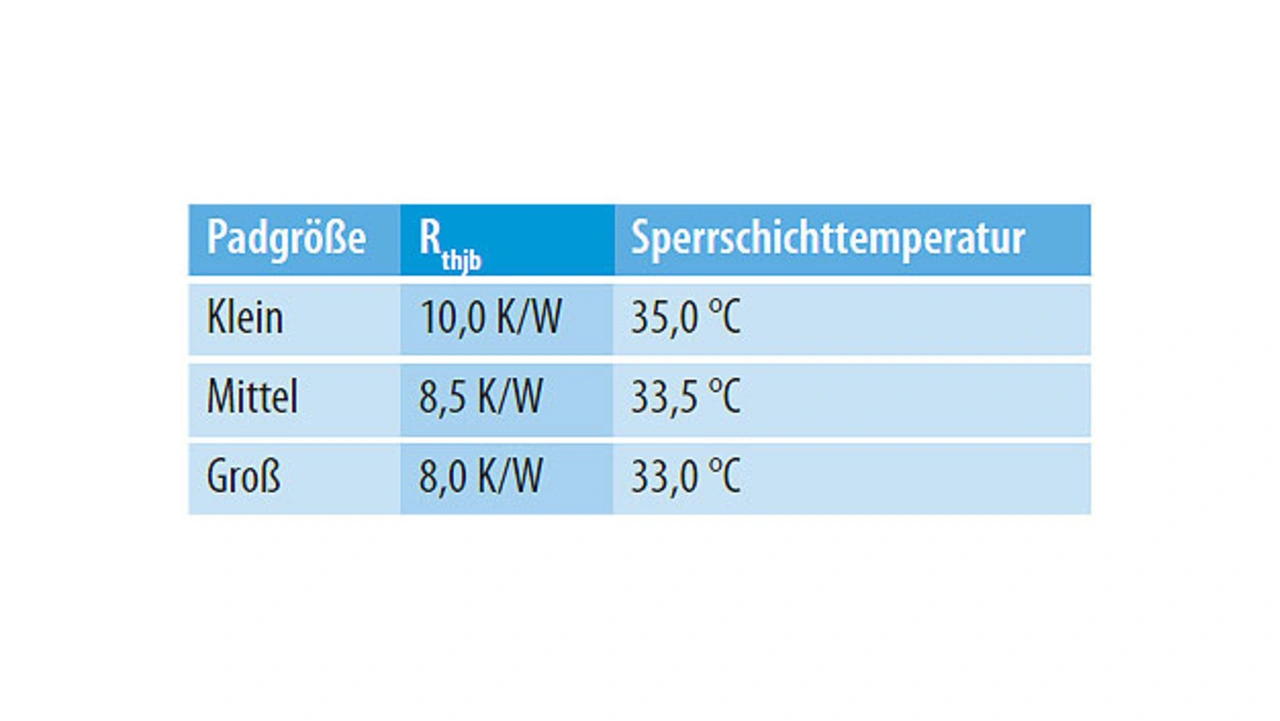

Das Variieren der Größe der Kupferpads führt zu unterschiedlichen Werten für den gesamten thermischen Widerstand von der LED-Sperrschichttemperatur zur Unterseite der Leiterplatte (Rthjbel). Die Simulationsergebnisse zeigt Bild 6; in Tabelle 3 sind die in der Simulation errechneten Werte für Rthjbel sowie die Sperrschichttemperaturen hinterlegt. Die unterschiedlichen thermischen Widerstände haben dann auch einen größeren Temperaturunterschied zwischen Platinen-Unterseite und LED Sperrschichttemperatur zur Folge.

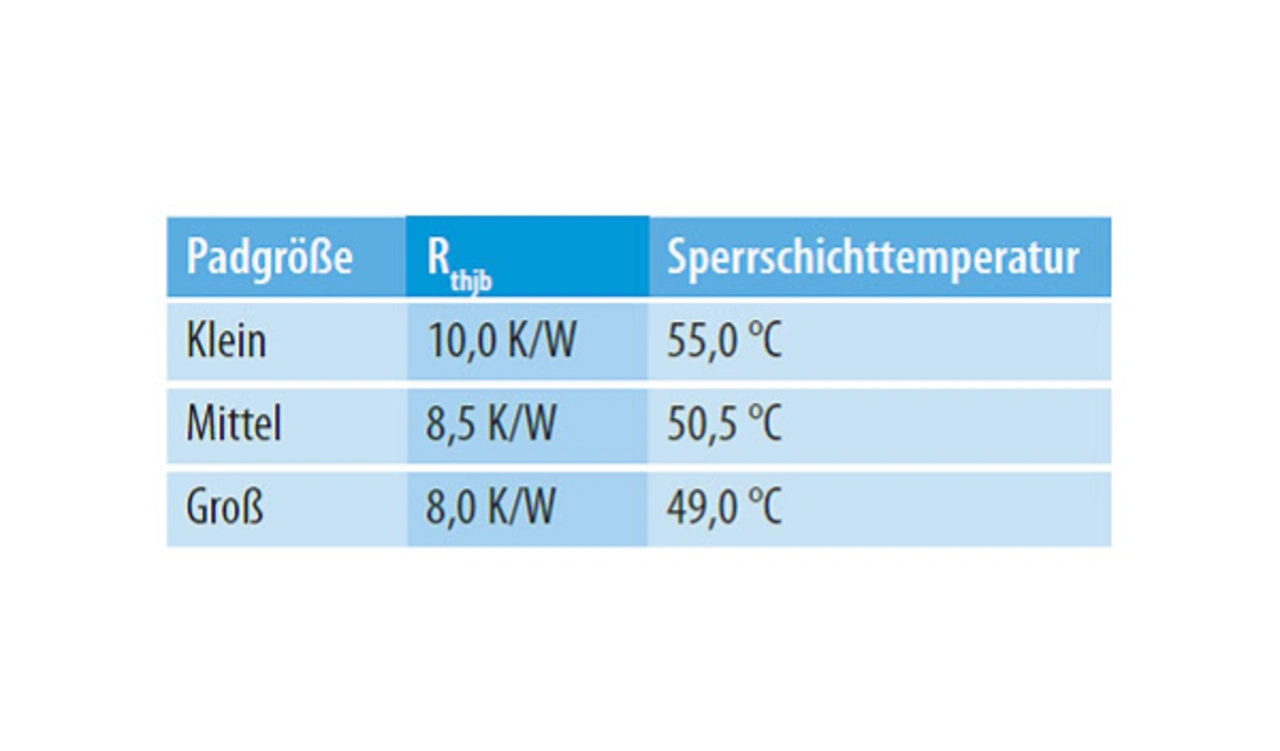

Ein Erhöhen der thermischen Leistung auf 3 W führt zu einer entsprechend höheren Sperrschichttemperatur. Die simulierten Werte sind in Tabelle 4 zusammengefasst.

Aus diesen Ergebnissen kann man entnehmen, dass eine Vergrößerung des Lötpads zu einer Verringerung der Sperrschichttemperatur führt. Ab einer gewissen Padgröße ändert sich die Temperatur nicht mehr signifikant. Bei Verwendung von thermisch schlechteren Metallkernplatinen (höhere Dielektrikumsdicke, schlechterer Dielektrikumswärmeleitwert) kann sich die Sperrschichttemperatur noch signifikanter verändern.

Simulationsbeispiel für vollständiges System

Im folgenden Beispiel wird die Simulation eines kompletten Systems dargestellt. In diesem Fall wird die Duris P10 als LED verwendet. Die Rahmenbedingungen lauten:

- Die Umgebungstemperatur beträgt 35 °C.

- Es herrscht natürliche Konvektion.

- Das Gehäusematerial ist AlSI12 mit einer Wärmeleitfähigkeit von 130 W/(m∙K).

- Die Oberfläche des Gehäuses ist pulverbeschichtet und hat einen Emissionskoeffizient von ε = 0,9.

- Die Metallkernplatine hat eine Stärke von 1,5 mm mit einem Dielektrikum von 60 μm Dicke und einer Wärmeleitfähigkeit von 1 W/(m∙K).

- Die Kupferlage hat eine Stärke von 35 μm.

- Es werden 8 Duris P10 mit 700 mA betrieben. Dies ergibt eine elektrische Leistung von Pel = 7,8 W pro LED.

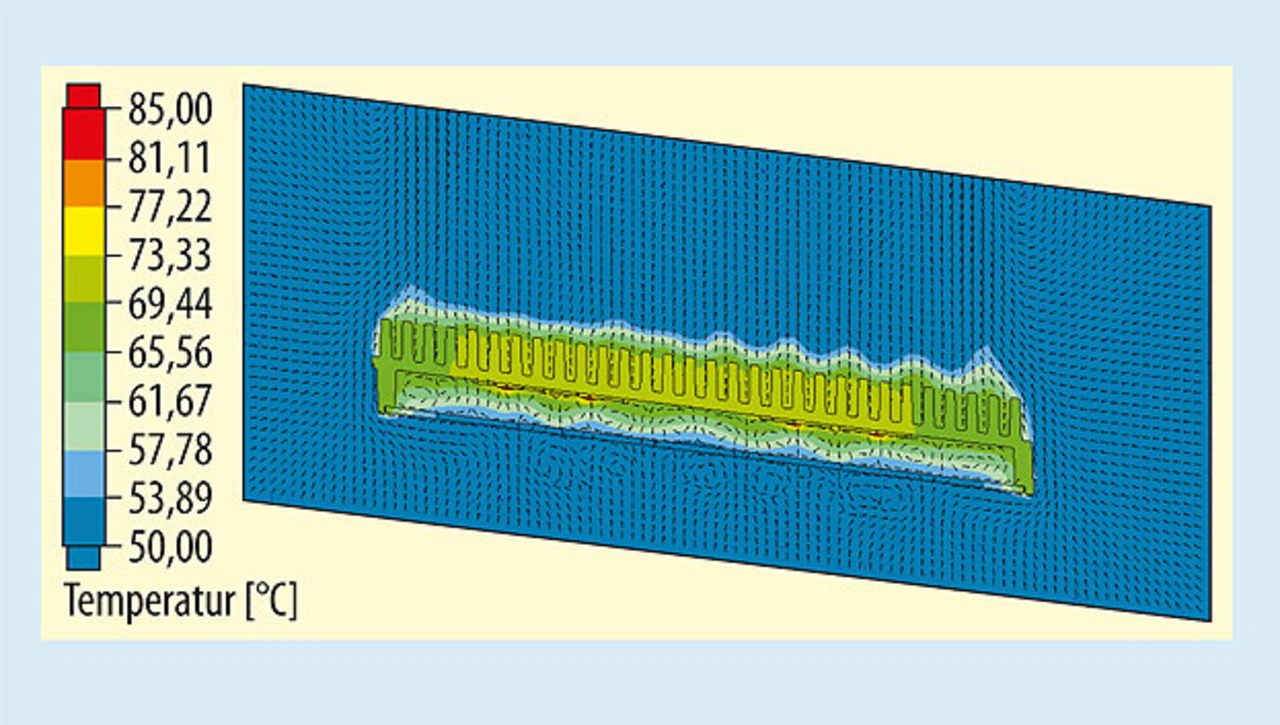

Die thermische Simulation für dieses System zeigt Bild 7.

Die Auswertung der Simulation liefert als Ergebnisse: Die Lötpunkttemperatur (Ts) der LEDs liegt bei 80 – 83 °C. Die Junction-Temperatur Tj der LEDs beträgt typischerweise 87 °C und die maximale Gehäusetemperatur (Tcase) liegt bei 72 °C.

In diesem Beispiel wurde ein komplettes System inklusive LEDs, Leiterplatte und Gehäuse simuliert. Die Temperaturen liegen aufgrund der guten Wärmeabfuhr im grünen Bereich, sodass keine weiteren Maßnahmen zur Verbesserung des thermischen Systems unternommen werden müssen.

- LED-Module thermisch auslegen

- Wärmeübertrag durch Konvektion und Strahlung

- Kühlung und thermischer Widerstand

- Thermische Dimensionierung am Beispiel der Osram Duris P9 LED

- Miniaturisierung fordert Thermomanagement