Einflussfaktoren kennen und simulieren

LED-Module thermisch auslegen

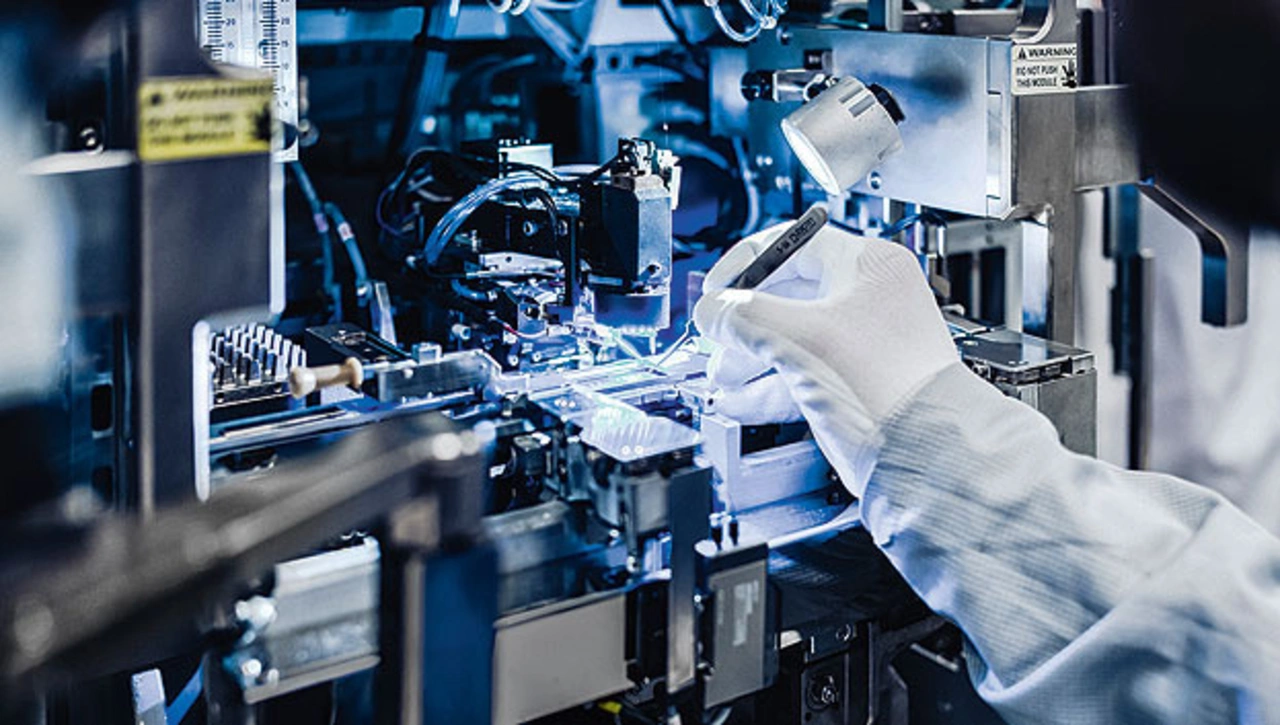

Fortsetzung des Artikels von Teil 2

Kühlung und thermischer Widerstand

Für die thermische Auslegung von LEDs und LED-Modulen sind die wichtigsten Punkte das Gehäusematerial bzw. das Grundsubstrat der LED sowie die wärmeleitende Pad-Fläche der Leiterplatte und die Qualität der Lötstelle.

Als Gehäusematerial der LED wird hauptsächlich Keramik oder Kunststoff verwendet, wobei ein metallischer Träger (Leadframe) zur Wärmeableitung in das Kunststoffgehäuse eingebracht wird. Für Keramiken sprechen ihre, auch über lange Betriebszeiträume stabilen, thermischen Eigenschaften. Kunststoffe, wie beispielsweise Epoxy, sind eine kostengünstigere Lösung. Ihre Wärme-stabilität reicht zwar noch nicht an die Qualität von Keramik heran, wird aber zunehmend verbessert.

Der thermische Widerstand ist ein Maß für den Grad der Wärmeübertragung von einem Material zum anderen. Hier gilt: je kleiner der Widerstand, desto besser und schneller die Wärmeleitung. Für das LED-Design sind sowohl der interne thermische Widerstand – beim Übergang vom Chip auf die LED-Lötstelle – als auch der externe thermische Widerstand – von der Lötstelle zur Leiterplatte – entscheidend. Der interne thermische Widerstand wird durch das Gehäuse vorgegeben und von Faktoren wie Design, Material und Größe von Gehäuse und Chips sowie der internen Verbindungstechnik beeinflusst. Der externe thermische Widerstand hängt, neben dem Lötpad-Design und dessen Verarbeitungsqualität, vom Material der Leiterplatte ab. Bei Metallkernplatinen (MCPCB) sorgt die jeweilige Dicke des Dielektrikums für unterschiedliche Wärmewiderstände. Darüber hinaus kann das gesamte LED-Modul mit zusätzlichen, passiven Kühlkörpern oder aktiven Kühlsystemen mit Lüftern oder Flüssigkeiten ausgestattet werden.

LED Spacing – Leistungsdichte

Um das bestmögliche Verhältnis zwischen Leistung und Wärmeentwicklung bzw. dem Bedarf an Thermomanagement zu erzielen, ist die richtige Platzierung der LED auf der Leiterplatte maßgeblich.

Für bestimmte Anwendungen (zum Beispiel Spot oder Downlights) steht lediglich ein kleiner, sehr begrenzter Bereich für den Einsatz der LEDs zur Verfügung, die eng beieinander liegend platziert werden müssen. Dies kann schnell zu einer erheblichen Überschreitung der Junction-Temperatur führen. Mit der fortschreitenden Miniaturisierung von elektronischen Komponenten nimmt diese Herausforderung weiter zu.

In diesen Fällen empfehlen sich LEDs, wie zum Beispiel die Duris-P-Serie (Bild 4) von Osram. Das Anordnen mit einem minimalen Abstand von LED zu LED auf einer Metallleiterplatte mit 1,3 W/(m∙K) Wärmeleitfähigkeit und 100 μm dickem Dielektrikum beeinflusst die Junction-Temperatur solcher LEDs nicht nennenswert.

Kriterien zur Auswahl des LED-Typs

Die Auswahl des am besten geeignete LED-Typs richtet sich nach den Anforderungen der Applikation bzw. des Einsatzgebiets. Wichtig sind dabei unter anderem elektrische sowie optische Parameter, wie Lichtstrom, Lichtfarbe, CRI und Abstrahlcharakteristik. Daneben spielen Anforderung bedingt durch Umwelteinflüsse – etwa chemische Belastung, Feuchtigkeit oder thermische Zykelfähigkeit – eine wichtige Rolle. Letztere beschreibt, wie viele thermische Zyklen ein Material oder eine Schnittstelle zwischen zwei Materialien überstehen kann, ohne fehlerhaft zu werden. Entscheidend sind außerdem die Lebensdauer und Robustheit.

Im preisbewussten Consumer-Markt, beispielsweise bei Retrofit-Lampen für den Innenbereich, werden LED mit einer Lebensdauer von 15.000 bis 25.000 Stunden und einem Fehlerkriterium von L70/B50 gewählt, um Preis und Leistung konkurrenzfähig gegenüber traditionellen Leuchtmitteln gestalten zu können.

Bei professionellen Outdoor-Anwendungen, wie der Straßenbeleuchtung, kommt es hingegen darauf an, dass die Lösungen härtesten Umwelteinflüssen standhalten und absolut zuverlässig sind (Bild 5). Besonders wichtig ist die Langlebigkeit, da die Wartung einer der größten Kostenfaktoren ist. Die Lebensdaueranforderungen in diesem Segment liegen bei 50.000 Stunden und darüber, mit einem Ausfallkriterium von L80/B50 oder gar L90/B50. Eine typische LED für dieses Anwendungsgebiet ist die Duris-P-Familie mit den Vertretern Duris P8, Duris P9 oder P10.

Nach der Auswahl der LED ist eine thermische Dimensionierung notwendig. Dabei können unterschiedliche Leiterplattenmaterialien und Kühlkörper verwendet werden

- LED-Module thermisch auslegen

- Wärmeübertrag durch Konvektion und Strahlung

- Kühlung und thermischer Widerstand

- Thermische Dimensionierung am Beispiel der Osram Duris P9 LED

- Miniaturisierung fordert Thermomanagement