»Flying Heads« in der Batteriefertigung

Batterie-Testsystem für alle Prüffälle

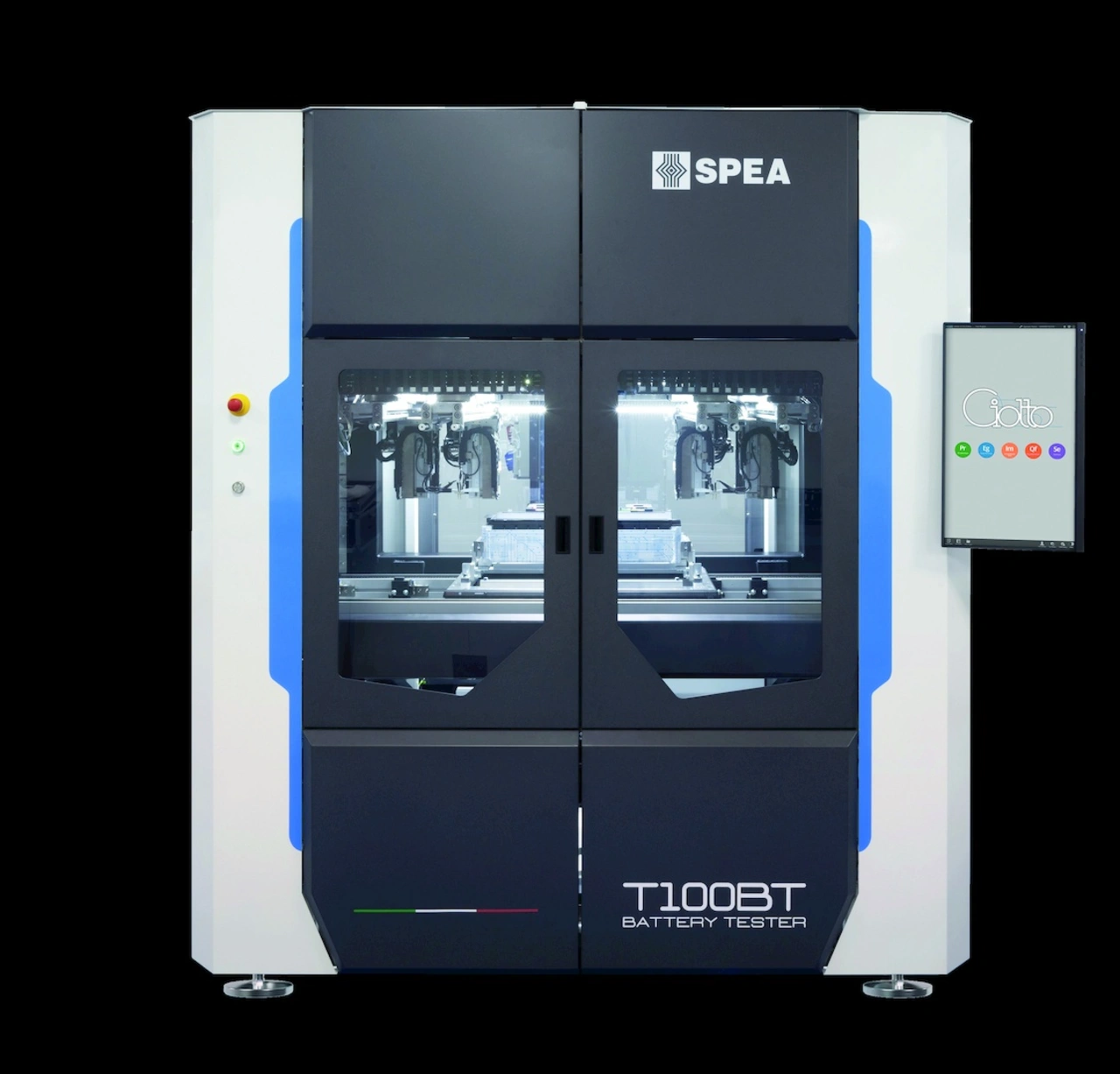

Mit dem Batterietester T100BT hat Spea ein modulares System entwickelt, das auf einer einzigen Plattform sämtliche Tests abdecken kann, die für eine sichere und effiziente Batterieprüfung nötig sind.

In den vergangenen Jahren hat sich die Elektronikproduktion in vielerlei Hinsicht weiterentwickelt. Zum Teil sind neue Anforderungen und Betätigungsfelder entstanden. Zum Beispiel ist der Einsatz von Batterien in den unterschiedlichsten Bereichen auf dem Vormarsch – ein prominentes Beispiel ist die gestiegene Elektromobilität und damit verbunden ein Anstieg der Batterieproduktion.

Typischerweise sind die bisher am Markt befindlichen Systeme auf eine Anwendung bzw. auf ein Produkt festgelegt. Der Kunde erhält einen Tester, der individuell für eine spezielle Anforderung bzw. Produkt konfiguriert ist. Ändert sich das Produkt oder die Applikation, muss ein anderes System gebaut werden.

Hier setzt Spea mit dem modularen Batterietester T100BT an. Dank seines modularen Aufbaus lassen sich mit einer einzigen Plattform alle Tests abdecken, die in der Batteriefertigung erforderlich sind. Der Tester wird kundenspezifisch konfiguriert, kann aber bei Änderungen ganz einfach umgerüstet werden.

Jobangebote+ passend zum Thema

Der Tester ist nicht auf einen Batterietyp limitiert, sondern testet sowohl einzelne Batteriezellen als auch Batteriemodule und ganze Akkupacks. Dabei spielt es keine Rolle, ob es sich um prismatische, zylindrische oder Pouch-Zellen handelt. Durchgeführt werden elektrische, optische, thermische und geometrische Tests.

Der Batterietester basiert auf der »Flying Head«-Technologie von Spea. Er kann mit bis zu acht beweglichen Testköpfen ausgestattet werden – jeweils vier auf der Ober- und Unterseite. Jeder dieser Testköpfe lässt sich mit mehreren unterschiedlichen Test-Tools bestücken, die bei Produkt- oder Applikationswechsel einfach umgerüstet werden.

Die Testmöglichkeiten im Einzelnen:

Elektrische Tests: Der Spea T100BT prüft jede Batteriezelle auf ihre elektrischen Parameter. Die Tests beinhalten AC- und DC-Innenwiderstandsmessungen, Widerstandsmessungen der Schweißverbindungen an den Anschlusselektroden im Mikro-Ohm-Bereich und Überprüfung der Ausgangs- und Leerlaufspannung

Optische Tests: Mithilfe hochauflösender optischer Tests werden unter anderem Fehlstellen, Schäden wie Kratzer oder Verunreinigungen, Bonding- oder Schweißfehler und Materialmängel erkannt.

Thermischer Test: Ein Wärmesensor misst kleinste Temperaturunterschiede der Batterieoberfläche. Damit werden Erwärmungen außerhalb des Normbereichs zuverlässig erkannt, die im schlimmsten Fall zum thermischen Durchgehen und damit einem Brand des ganzen Moduls führen können.

Geometrische Tests: Ein Lasermeter misst die Batterieabmessungen und die Ebenheit des gesamten Moduls bzw. Akkus oder jeder einzelnen Zelle.

Der Batterietester kann Einheiten mit einem Gewicht von über 100 kg laden. Der Testbereich im Inneren des Systems ist flexibel für unterschiedliche Prüflingsgrößen konfigurierbar. Aufgenommen werden Prüflinge mit einer Länge von bis zu 1000 mm und einer Breite von bis zu 845 mm. Spezialausführungen des Systems nehmen auch Prüflinge mit einer Länge von bis zu 3000 mm auf.