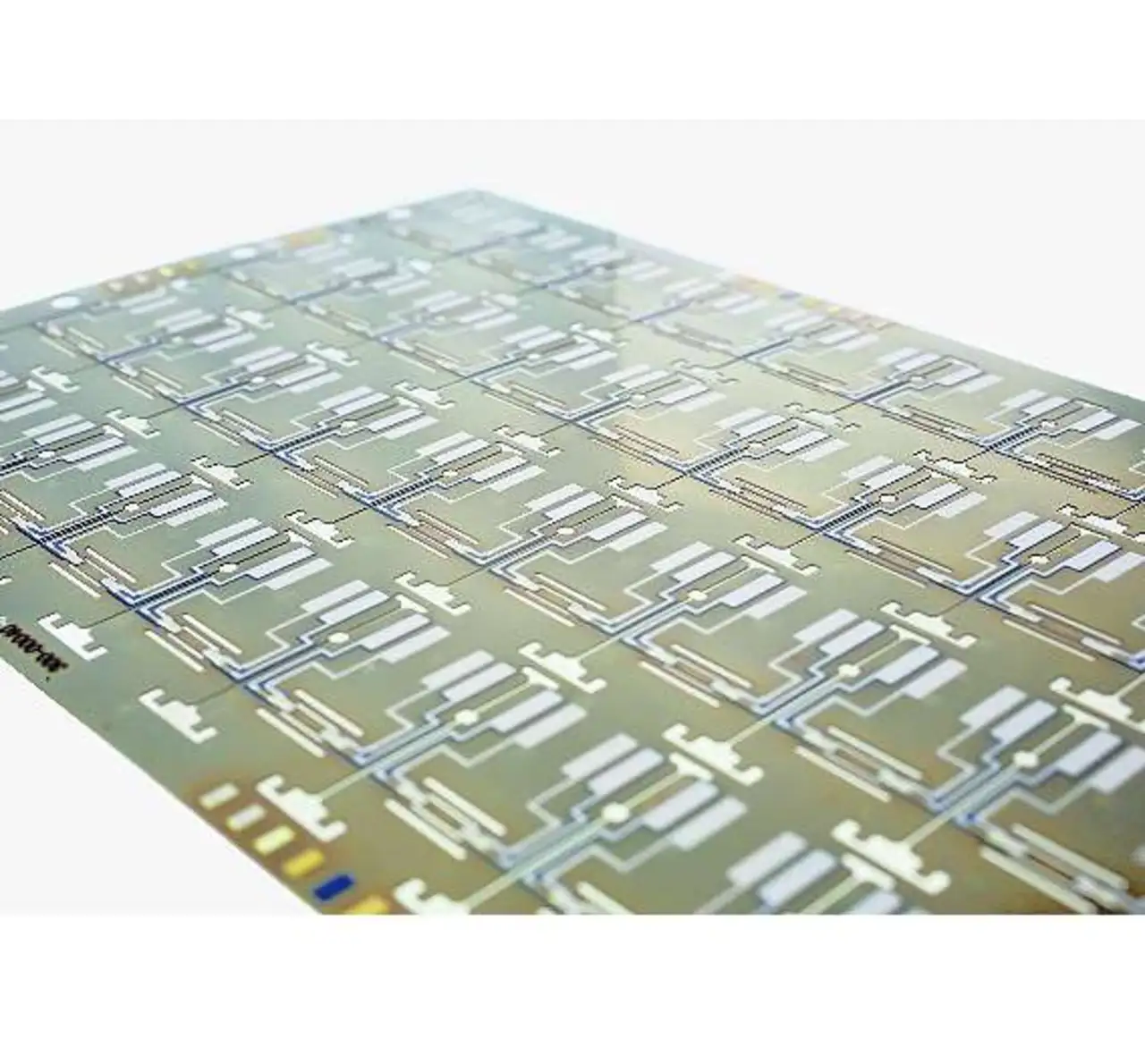

Ätztechnisch hergestellter Biosensor

Endotoxine schnell aufspüren

Die europäischen Aufsichtsbehörden schreiben vor, dass Proben von jeder Fertigungscharge steriler Medizinprodukte auf Endotoxine hin zu überprüfen sind, was jedoch mehrere Tage dauert. Ein neues System mit einem fotochemisch geätzten, kosteneffizienten Biosensor benötigt dafür nur fünf Minuten.

Endotoxine in Medizinprodukten, Arzneimitteln oder Prozesswasser können bei Kontakt mit Schleimhäuten und besonders bei Übertritt in die Blutbahn Fieber erzeugen – und zwar schon in niedrigsten Konzentrationen. Klinische Implantate, Impfstoffe und Arzneimittel, die durch Injektion verabreicht werden, müssen demnach strenge Richtlinien erfüllen, um Toxinfreiheit sicherzustellen. Auch die Oberflächen von Medizinprodukten müssen auf ihre Belastung mit Endotoxinen hin untersucht werden. Standards der europäischen Aufsichtsbehörden schreiben vor, dass Proben von jeder Fertigungscharge steriler Medizinprodukte auf Endotoxine hin zu überprüfen sind.

Zum Nachweis bakterieller Endotoxine dient der sogenannte LAL-Test (Limulus-Amöbozyten-Lysat), der entweder als quantitativ kinetisch-turbidometrischer Test oder als qualitativer Gel-Clot durchgeführt wird. Nachteil dieses In-vitro-Verfahrens: Den Test können nur Laboratorien durchführen, die Proben in größeren Gruppen testen. Auf diese Weise kann es mehrere Tage dauern, bis Ergebnisse hinsichtlich Endo-toxin-Kontamination vorliegen.

Anders ist es mit dem neuen tragbaren Endotoxin-Testgerät »PyroXpress« von Highland Biosciences. Die Ergebnisse werden mit diesem System innerhalb von fünf Minuten ermittelt und damit in einem Bruchteil der Zeit, in der sie ein herkömmliches chromogenes oder turbimetrisches, kinetisches System zur Verfügung stellen könnte. Der Test beginnt direkt mit der Detektion der Probe. Durch diese automatische Auswertung können auch ungeübte Anwender den Test durchführen. Wichtig ist, dass die Ergebnisse unmittelbar am Einsatzort vorliegen.

10 nl Blut reichen aus

Das Gerät arbeitet wie Mikroviskometer, dessen wesentlicher Bestandteil ein miniaturisierter Biosensor aus Edelstahl in Form einer Präzisionsfeder ist. Für die Herstellung dieses Sensors ging Highland Biosciences eine Kooperation ein mit Precision Micro, einem Spezialisten für fotochemische Ätztechnik. Precision Micro bearbeitete das Design des Biosensors für die Herstellung in Ätztechnik.

Das Testgerät besteht aus einer Leseeinheit für acht Proben, in die Einweg-Kunststoffkartuschen mit Blutproben eingefügt werden. Integraler Bestandteil dieser Einheit ist ein Biosensor aus drei mikrotechnisch hergestellten Edelstahlzinken, die mehrere tausend Mal pro Sekunde schwingen. Der 15 mm x 22 mm große und 0,2 mm dünne Sensor misst mikroskopische Änderungen in der Schichtdicke, Dichte und Viskosität einer Blutprobe – zehn Nanoliter Blut sind als Probenmenge ausreichend. Das Mikroviskometer wandelt die Information über das Feststellen von Toxinen in der Probe in ein elektronisches Signal um, das daraufhin einen Wert für die Toxinbelastung ausgibt.

Bei der Herstellung des Biosensors entschied sich Highland Biosciences für die Ätztechnik – ein kalt ablaufender chemischer Prozess, bei dem nicht erwünschtes Material entfernt wird. Mithilfe genauestens kontrollierter chemischer Prozesse lassen sich an der Oberfläche befindliche Atome ablösen, wobei die Toleranz ±25 µm beträgt (Bild 1). In einem ersten Schritt werden mittels CAD Bauteilschablonen, sogenannte Fotomasken, entworfen und ein für das Bauteil passendes Metall ausgewählt. Der Ätzvorgang findet mithilfe von Laminierungsverfahren wie Aufwalzen, Tauchen oder trockenes Laminieren statt. Das Blech ist dabei zwischen den Fotomasken angeordnet und wird mit UV-Licht beleuchtet, das die ausgewählten Bereiche des Laminats in eine säurebeständige Oberfläche verwandelt. Anschließend wird das Blech entwickelt. Alle Laminatflächen, die nicht belichtet wurden, werden abgewaschen. Im nächsten Schritt wird das Blech mit einer Säurelösung besprüht, die das freiliegende Metall auf der Vorder-und Rückseite des Blechs gleichzeitig ablöst. Das Produkt besitzt glatte und gratfreie Kanten (siehe Bild oben).

- Endotoxine schnell aufspüren

- Besser als Laserschneiden und Stanzen