Maschinenbau und Bildverarbeitung im Zusammenspiel

Arzneien sicher abgefüllt

Anlagen für den Reinraumbereich von Pharmaunternehmen zu konzipieren und zu bauen, stellt eine besondere Herausforderung dar. Auch die Produktion von Arzneimitteln und medizinischen Lösungen ist mit höchsten Ansprüchen an Verarbeitung und Qualität eng verknüpft. Das trifft im Besonderen auch auf die Verpackung zu, bei der es neben den offensichtlichen Anforderungen an Hygiene auch auf exakte Dosierung ankommt.

Derartige Verpackungs-Herausforderungen erfordern spezialisierte Systeme und Automaten. Das auf diese anspruchsvollen Bereiche spezialisierte Unternehmen Harro Höfliger Verpackungsmaschinen entwickelt seit über einem Vierteljahrhundert ganzheitliche Systemlösungen und Sondermaschi-nen für die Pharmazie, für den chemisch-technischen Bereich sowie für den Sektor Nahrungs- und Genussmittel. Zu den Stärken des Unternehmens zählen dabei Reinraummaschinen, die bei der Fertigung pharmazeutischer und medizinischer Produkte zum Einsatz kommen. »Diese Anlagen müssen überdurchschnittliche Anforderungen erfüllen«, erklärt Manfred Hild, Abteilungsleiter Steuerungstechnik bei Harro Höfliger.

Dies folge unter anderem aus der Tatsache, dass im Reinraum häufig aggressive Reinigungssubstanzen zum Einsatz kommen, was die Auswahl der eingesetzten Materialien erheblich reduziere, so Hild. »Solche Anlagen müssen reinigungsfreundlich und wenig reparaturanfällig sein, denn oft kann nur eingeschränkt auf die einzelnen Anlagenteile zugegriffen werden. Die integrierten Systeme zum Messen, Beleuchten oder Detektieren müssen in der Regel eingekammert werden, was ihre Auswechslung im Fehler- oder Wartungsfall kompliziert und langwierig macht«, so der Abteilungsleiter weiter.

Eine Zusammenarbeit zwischen dem Maschinenbauer Harro Höfliger und den Bildverarbeitungsspezialisten von Stemmer Imaging führte zur Entwicklung einer Hochleistungs-Abfüllanlage für pharmazeutische Funktionstuben.

Medizin in der Tube

Bei »Funktionstuben« handelt es sich in diesem konkreten Projekt um Tuben für Schluckimpfungen, die mit noch lebenden (Anti-)Viren befüllt werden.

Die beiden im Kundenauftrag realisierten identischen Füllmaschinen ermöglichen die Abfüllung von Flüssigkeiten oder pastenförmigen Materialien in Kunststofftuben. Aus diesen Behältnissen kann der Anwender den Inhalt später - ähnlich wie bei einer Zahnpastatube - auf einfache Weise herausdrücken und nutzen.

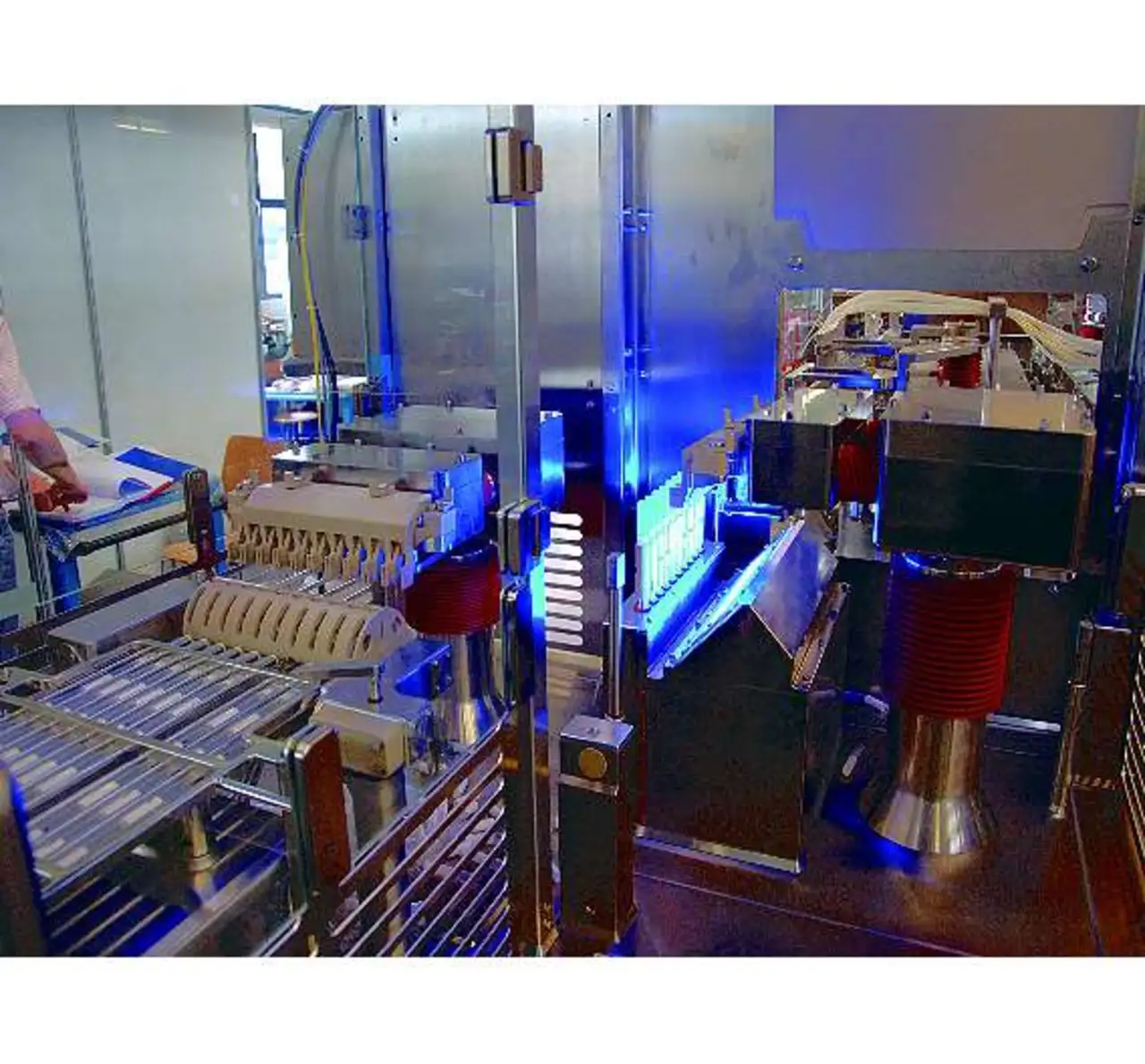

»Bei der Verwirklichung dieser beiden Maschinen waren nicht alle optischen Materialeigenschaften bekannt«, beschreibt Manfred Hild eine der Schwierigkeiten für sein Team. Eine größere Herausforderung bestand jedoch in der Auswahl der optimalen Bildverarbeitungs-Komponenten für die in der Maschine realisierte Ausrichtstation. Vor der Ausrichtstation werden die Tuben in nicht orientierter Lage zugeführt. Nach dem Vereinzeln der Tuben richtet das System diese stehend mit dem Verschluss nach unten aus; ein spezieller Greifer nimmt sie auf. Pro Arbeitsschritt werden parallel zehn Tuben an die Ausrichtdrehstation übergeben (Bild 1).

Bevor die Substanzen in die Tuben eingefüllt werden können, müssen diese zunächst ausgerichtet und in eine vorgegebene Drehlage gebracht werden. Dieser Zwischenschritt hat zwei Gründe: Zum einen wird durch die definierte Ausrichtung sichergestellt, dass die Tuben beim späteren Verschließen nicht an ihrer längsseitigen Fügestelle brechen und undicht werden können.

Zum anderen möchte der Pharmahersteller, dass sich die Tuben-Aufdrucke nach dem Versiegeln immer an der vorgegebenen Stelle befinden und somit optimal lesbar sind.

Realisierung mit Hindernissen

Zur Realisierung der Aufgabe übergibt der Greifer jeweils zehn Tuben an spezielle Aufnahmevorrichtungen, wo sie dann innerhalb 400 ms um ihre Längsachse in Position gedreht werden. Dabei überprüfen fünf CMOS-Kameras vom Typ »Dalsa Genie« des kanadischen Herstellers Teledyne Dalsa an jeweils zwei Tuben, ob sich die für die korrekte Orientierung aufgebrachten Druckmarken an den richtigen Stellen befinden. Die Kameras sind jeweils mit einer »HF35HA«-Optik von Fuji-non sowie zwei balkenförmigen, blauen »LDL2-146x30«-Beleuchtungen von CCS kombiniert. Die Auswertung der über eine Gigabit-Ethernet-Schnittstelle übermittelten Bildsignale erfolgt mittels zweier PCs, auf denen die Software »Vision Pro« von Cognex die eingehenden Bilder analysiert.

Die Ergebnisse der Auswertung werden dann an die Drehstationen zurück kommuniziert. Auf diese Weise stellt das Bildverarbeitungssystem sicher, dass die Positionen der zehn Tuben innerhalb der erforderlichen Genauigkeit von weniger als 2 Grad bleiben. Die eingesetzten Genie-Kameras waren in der Lage, die benötigte Bildrate von rund 110 Bildern pro Sekunde bei einer vorgegebenen Auflösung des Objektfeldes von 1024 x 768 Pixel zu liefern. »Da nur ein Teil des Bildes zur Ausrichtung der Tuben nötig war, konnten wir die Kameras im Partial-Scan-Modus betreiben. So war es möglich, die Bildrate nochmals zu steigern«, berichtet Manfred Hild. Insgesamt bewältigt die Anlage auf diese Weise mehr als 220 Tuben pro Minute und zeigt damit die geforderte Leistung für eine kosteneffiziente Produktion.

Mit der Auswahl der geeigneten Kameras waren aber bei weitem noch nicht alle Fragestellungen beantwortet. Aufgrund der Konzeption der Anlage für den Reinraum musste die komplette Hardware für die Bildverarbeitung innerhalb der Maschine in einem eigens von Harro Höfliger entwickelten Gehäuse untergebracht werden. Dieses Gehäuse ist nach GMP-Gesichtspunkten (Good Manufacturing Practice) konstruiert und verfügt über eine Oberfläche mit Spezialbeschichtung, sodass es leicht zu reinigen ist.

Da die Montage der Kameras, der Objektive und der Beleuchtungen wegen der Reinigungsanforderungen in diesem Gehäuse unter einer Glasscheibe erforderlich war, musste der Einbauwinkel der Kameras so gewählt werden, dass die Lichtreflexe der Beleuchtungen nicht in die Kameras fallen. Für die Kameras stand zudem nur sehr wenig Platz im Gehäuse zur Verfügung. »Diese Situation konnten wir mit 90°-Winkelköpfen lösen, die uns unser Bildverarbeitungs-Partner für die eingesetzten Genie-Kameras empfohlen hat«, erläutert Hild.

Ebenfalls problematisch war, dass eine komplette Abschirmung der Anlage gegen Fremdlicht nicht möglich war und dass schwenkbare Werkzeuge der Maschine in das Blickfeld der Kameras ragen. »Diese chromglänzenden, bewegten Teile erzeugen alle möglichen, störenden Reflexionen. Wir konnten das aber per Software durch eine Kombination von Kantenfinder- und Histogramm-Tools lösen«, beschreibt Manfred Hild den hier gefundenen Ansatz.

Eine weitere Schwierigkeit bestand zudem darin, die Ränder der weißen, halbtransparenten Tuben sowie die Druckmarken auf den Tuben vor den in der Maschine vorliegenden Hintergründen aus silbernem Stahl oder Glastüren zu erkennen. Auch hier konnte Stemmer Imaging eine Lösung bieten, wie Hild erläutert: »Bei den Tests im Zuge der Anlagenkonzeption hat sich gezeigt, dass LED-Beleuchtungen mit Wellenlängen im blauen Spektrum den besten Kontrast zwischen Tubus und Druckmarke sowie der Tubenkante zum Hintergrund erzeugen.«

Bildverarbeitung als Schlüsselelement

Die gemeinsam mit Stemmer Imaging realisierte Ausrichtstation sieht Hild als absolute Schlüsselstelle der Maschine an: »Die korrekte Drehlage der Tuben vor der Befüllung und dass der Durchsatz der Tuben gesteigert werden konnte, das war dem Kunden sehr wichtig. Diese Anforderungen konnten wir nur mit Hilfe eines geeigneten Bildverarbeitungs-Systems erfüllen.« Diese Aussage lässt sich nach Hilds Worten auch verallgemeinern: »Die Pharmazie besteht über alle Bereiche hinweg, vom Pflaster bis zur Kapsel, auf eine 100-Prozent-Kontrolle ihrer Produkte.

Aus diesem Grund gibt es in dieser Industrie praktisch keine Maschine mehr ohne komplexe Bildverarbeitung.« Diese Situation sei auch ein Grund dafür, dass Harro Höfliger im Unterschied zu anderen Playern der Branche Spezialisten für das Thema Bildverarbeitung im eigenen Hause habe. »Wir betrachten diese Technologie als zentrales Thema unserer Arbeit und können unseren Kunden einen umfassenderen und deutlich schnelleren Service bieten, wenn wir selbst über das entsprechende Know-how verfügen«, erläutert Hild.

Bei den vielen Maschinen, die sein Unternehmen pro Jahr realisiere, sei das der deutlich effizientere Weg, ist er überzeugt. Trotz - oder gerade wegen der vorhandenen Bildverarbeitungs-Kompetenz im eigenen Unternehmen verlässt sich das Team auf seinen Lieferanten für die benötigten Bildverarbeitungs-Komponenten. »Stemmer Imaging ist in Sachen Bildverarbeitungstechnologie bereits seit vielen Jahren Lieferant für Harro Höfliger. Ich schätze dabei vor allem die Consulting-Leistungen des Unternehmens bei der Auswahl der optimalen Komponenten für die jeweilige Anwendung. Das hat uns schon oft viel Zeit gespart«, betont Hild.