Chip-Scale-MCUs

Werden sie den Größenbeschränkungen von Wearable-Designs gerecht?

Wearables werden immer leistungsfähiger, kompakter und energieeffizienter. Wie ICs diesen Größenbeschränkungen gerecht werden, zeigt das Design eines Beispielprodukts.

Die jahrzehntelange Entwicklung von Endverbraucherprodukten hat zu zahllosen Geräten für jeden erdenklichen Zweck – von professionell bis persönlich – geführt, Die Konsumerelektronik ist zwar vielfältig in Bezug auf Leistungsvermögen und Funktion, dennoch folgt sie tendenziell demselben Entwicklungstrend: Die Geräte werden immer noch leistungsfähiger, kompakter und energieeffizienter. Wearables versinnbildlichen diesen Trend durch die Anforderung, dass ein tragbares, batteriebetriebenes integriertes Gerät für alles verantwortlich ist, von der hochgenauen Analogmessung bis hin zu intuitiven menschlichen Schnittstellen. Die Entwickler von Wearable-Geräten müssen die Produktanforderung sorgfältig auf ein Cluster von integrierten Schaltungen (ICs) aufteilen, was gelegentlich zum einem Jonglieren mit widersprüchlichen Prioritäten zwingt.

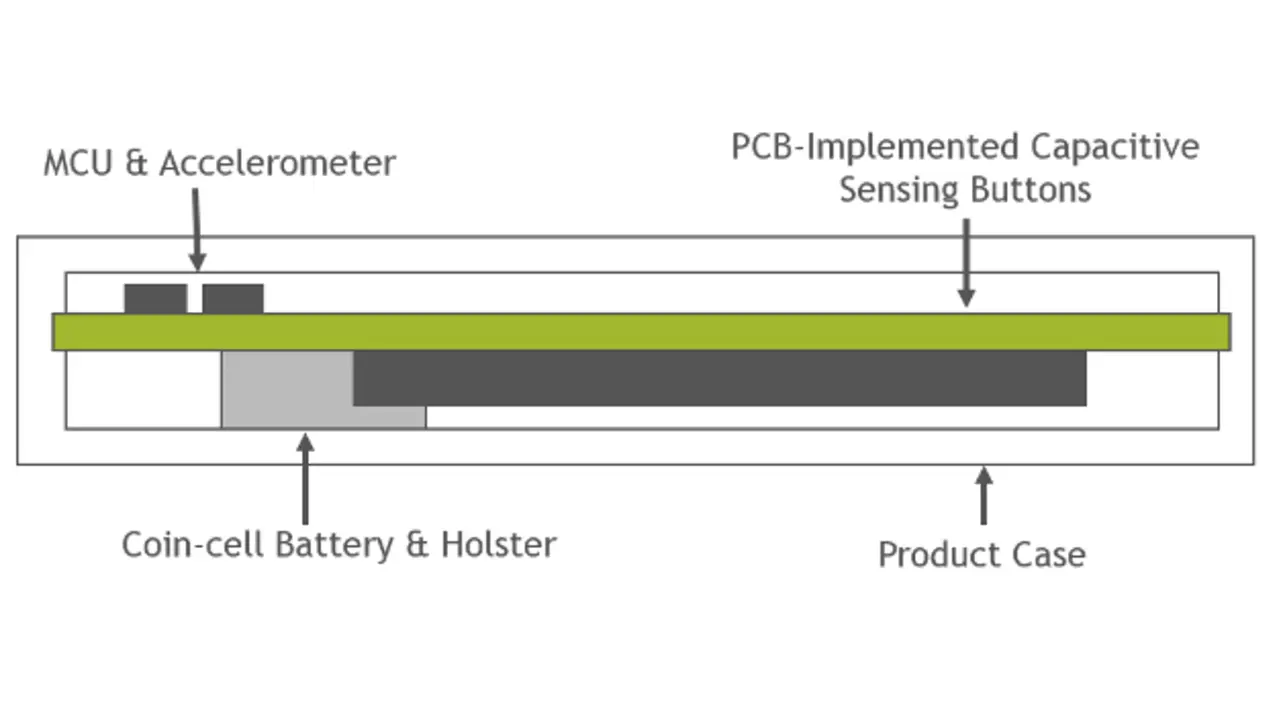

Betrachten wir beispielsweise ein intelligentes Wearable-Design, das die Grenzen dessen, was hinsichtlich Größe, Batterielaufzeit und Funktionalität möglich ist, deutlich verschiebt, ohne dabei das Besondere der Wearables aus den Augen zu verlieren, nämlich ihre persönliche Funktionalität und ihr besonderer Reiz. Das Wearable-Gerät in unserem Beispiel fällt in die Kategorie "macht eine Sache gut". Es handelt sich um einen durch eine Knopfzelle gespeisten Schrittzähler ohne Bildschirm, der Anwender darauf aufmerksam macht, wenn sie sich bewegen sollten, und gleichzeitig wird die Anzahl der Schritte während des ganzen Tags verfolgt. Eine einfache kapazitive Berührungsschnittstelle ermöglicht Eingaben durch den User, und eine dreifarbige LED sorgt für gerade noch ausreichende aussagekräftige Ausgabewerte, um dem Produkt eine hilfreiche und aufmerksame Persönlichkeit zu verleihen. Das Design dieses Produkts zeigt, wie leistungsfähige ICs, in ein kleines Gehäuse gezwängt, zur Erleichterung von Innovation und Produktdifferenzierung beitragen.

Unsere Anforderungen an das Produkt

Beginnen wir mit einer Skizzierung der grundlegenden Anforderungen an unser Produkt. Nach der Definition des Funktionsumfangs können wir die für jedes Feature verantwortlichen Bauelemente auswählen. Dieses Produkt ist ein auf das Wesentlichste beschränkter Schrittzähler. Ohne Bildschirme, Summer oder iPhone-Apps soll dieses Gerät durch seine Einfachheit und seine geringen Abmessungen herausragen. Und seine Anwenderschnittstelle muss ähnlich unkompliziert sein.

Zu den grundlegenden Anforderungen an die Entwicklung zählen:

- Geringstmögliche Abmessungen: Das Produkt mit Gehäuse sollte in seiner Größe in allen Dimensionen so nahe wie möglich an einer CR2032-Batterie sein, so dass der User das Gerät in einer Tasche tragen oder es an seinem Schlüsselbund anbringen kann.

- Eingabe durch den Anwender: Auf einer Seite des Gehäuses in Form einer Knopfzelle sollte eine kapazitive Berührungsschnittstelle vorgesehen werden, die folgende Eingaben erkennt:

- Wischen: Abschalten des Alarmsignals, das darauf hinweist, dass der User aufstehen soll

- Antippen und Halten: Beginn eines neuen Tages (Rücksetzen des Schrittzählers)

- Antippen: Überprüfen der Schrittzahl des Tages

- Einfache Ausgabe: Eine irgendwo auf dem Gehäuse sichtbare LED ist für alle Ausgaben zuständig:

- Rot: Ein regelmäßiges, kurzes Blinkzeichen drückt aus, dass der User zu lange unbeweglich verharrt ist

- Grüner Doppelblitz: Tritt auf, wenn ein Anwender durch Antippen und Halten des Geräts einen neuen Tag beginnt

- 1 Sekunde rote/orange/grüne Ausgabe: Zeigt wenige Sekunden nach Antippen der Berührungsoberfläche 33 Prozent, 66 Prozent und 100 Prozent der gezählten Schritte pro Tag an.

Wie klein können wir es machen?

Die Abmessungen einer CR2032-Batterie betragen 20 mm Durchmesser und 3 mm Dicke. Offensichtlich muss unser System etwas größer als dieser Wert sein, doch wie klein können wir ein tragbares Gerät wirklich machen? Nehmen wir einmal an, das Kunststoffgehäuse des Produkts kann so dünn ausfallen, dass es den Durchmesser um nicht mehr als 5 mm erhöht und dabei immer noch einen einfachen Batterieaustausch unterstützt. Bleibt noch die Dicke. Wie können wir die Dicke dieses Designs minimieren und es dennoch annähernd in der Größenordnung einer Knopfzelle halten? In dem Schichtaufbau des Produkts setzt sich seine Dicke aus vier Bestandteilen zusammen: der Batterie, der Leiterplatte (PCB), den Komponenten auf der PCB sowie dem Kunststoffgehäuse des Produkts. Die PCB-Dicke kann für eine vierlagige Leiterplatte bei nur ungefähr 0,5 mm liegen. Eine Minimierung der Dicke der Bauelemente, die auf diese PCB gelötet werden, setzt eine sorgfältige Auswahl der Teile voraus. Und an diesem Punkt werden die Vorteile, Hochleistungsbausteine mit Chip-Scale-Packages zu finden, von größter Bedeutung für unser Design.

Jobangebote+ passend zum Thema

Vorteile eines Chip-Scale-Gehäuses

Das Chip-Scale-Gehäuse auf Wafer-Ebene (WLCSP Wafer-Level Chip-Scale Package) repräsentiert den Gipfelpunkt von Jahren schrittweiser Fortschritte in der Fertigungs- und der Chipmontage-Technik. Beim WLCSP-Packaging wird das Silizium – der Halbleiter-Chip – direkt mit den Lötkugeln auf einer Seite des Gehäuses verbunden, im Gegensatz zu älteren Technologien, die Port-Pads des Siliziums über Bonddrähte zu den Gehäuse-Pins trassieren. Die Auswirkungen dieses Designs bestehen darin, dass Gehäuse mit einer Breite und Höhe entwickelt werden können, die nahezu so klein sind wie die innenliegenden Halbleiter-Dice selbst.

IC-Anbieter liefern sich Wettrennen, um die Vorteile derartiger winziger Gehäusetypen zu nutzen, indem sie Varianten bereits vorhandener Bausteine in WLCSP-Gehäusen auf den Markt bringen. Das Problem dabei: Das Silizium mancher Anbieter ist von beträchtlicher Größe, was der erreichbaren Gehäusegröße wettbewerbsunfähig niedrige Grenzen setzt. Der Mikrocontroller (MCU) EFM8SB1 von Silicon Labs eignet sich besonders gut für die CSP-Gehäuseform, weil er zwar in seiner Funktionalität extrem dicht gepackt ist, die MCU aber dennoch bereits in kleine Gehäuse passt, zum Beispiel ein 3 mm x 3 mm QFN-Gehäuse. Das WLCSP-Gehäuse des EFM8SB1 misst lediglich 1,78 mm x 1,66 mm.

Die Schlüsselmerkmale, welche die MCU EFM8SB1 zu einer guten Wahl für dieses Design und andere Wearables machen, umfassen:

- Die 8-bit MCU bietet einen ultra-stromsparenden, hoch empfindlichen kapazitiven Sensoreingang.

- Ein Echtzeit-Takt auf dem Chip weckt das System regelmäßig von einem ultra-stromsparenden (~300 nA) Zustand auf. In diesem Design besteht eine Verwendung dieses Takts darin, den Zeitraum zu messen, der seit dem letzten erfassten Schritt vergangen ist, und eine Benachrichtigung, aktiv zu werden, an den Endanwender zu senden um diesen zu motivieren, aufzustehen und sich zu bewegen.

- 2-8 kB Flash- und 512 Bytes RAM-Speicher über Zyklen mit geringem Energieverbrauch hinweg statten diesen kleinen Baustein in Verbindung mit einem 25-MHz 8051-Core mit der Leistung aus, Algorithmen auszuführen und zahlreiche Verantwortlichkeiten im System zu übernehmen.

Als nächstes folgt die Auswahl des Schrittzählers. Um das durch die CSP-gehäuste MCU gebotenen Vorteile voll zu nutzen sollten sämtliche integrierten Schaltungen auf einer Leiterplatte im Idealfall ebenfalls Bausteine im CSP-Gehäuse sein. Aus diesem Grund würde auch unser On-Board-Beschleunigungsmesser idealerweise in einem CSP-Gehäuse angeboten. Mit dem vor kurzem vorgestellten Bosch BMA355 erhält das Design einen hoch integrierten Sensor, der einen Großteil der 3-Achsen-Ereigniserfassung auf dem Chip übernimmt und qualifizierte Ereignisse über eine SPI-Schnittstelle kommuniziert, die durch Verwendung der MCU EFM8 angeschlossen werden kann.

Weil beide ICs zusammen mit den wenigen notwendigen diskreten passive Bausteinen eine geringe Bauhöhe aufweisen können, lässt sich das Kunststoffgehäuse des Produkts dünn gestalten und nahe der kapazitiven Sensoroberfläche unterbringen, was die Berührungsempfindlichkeit optimiert. Das Produktgehäuse könnte sogar im Bereich nahe der kapazitiven Erfassungs-Pads leicht konisch ausgeführt sein, um den kleinen entstehenden Luftspalt zwischen der Leiterplatte und den Komponenten auf dem Board zu schließen.

- Werden sie den Größenbeschränkungen von Wearable-Designs gerecht?

- Board-Layout