Prozesssteuerung

Mikrocontroller als Zählmeister

Fortsetzung des Artikels von Teil 1

Ursachen für Zählfehler

Die Berechnung von Drehzahlen durch das Einlesen von Impulsen direkt in den Zähler ist mit zwei systembedingten Fehlerquellen behaftet. Da der Mikrocontroller-Eingang auf Signalflanken anspricht, werden Impulse am Beginn und am Ende der Zählperiode unter Umständen nicht gezählt, was einen Fehler von maximal ±1 Stelle je Zählperiode zur Folge hat. Während dieser Fehler bei hoher Drehzahl relativ gering sein kann, fällt er mit sinkender Drehzahl immer stärker ins Gewicht, sofern man nicht die Dauer der Zählperiode erhöht. Weil die Messungen hierdurch aber länger dauern, kann dies die Regelung beeinträchtigen, da das System auf Drehzahländerungen träger reagiert.

Zu den Zählfehlern kommt die Tatsache hinzu, dass die Frequenz des Quellsignals fg, aus der das Zeitintervall hergeleitet wird, aufgrund von Oszillatorfehlern einer Drift unterliegt. Der Gesamtfehler aus beiden Quellen lässt sich wie folgt ausdrücken:

(5)

Darin sind Δn der Drehzahlfehler, Δfg der Oszillatorfehler und ΔN der Zählfehler.

Jobangebote+ passend zum Thema

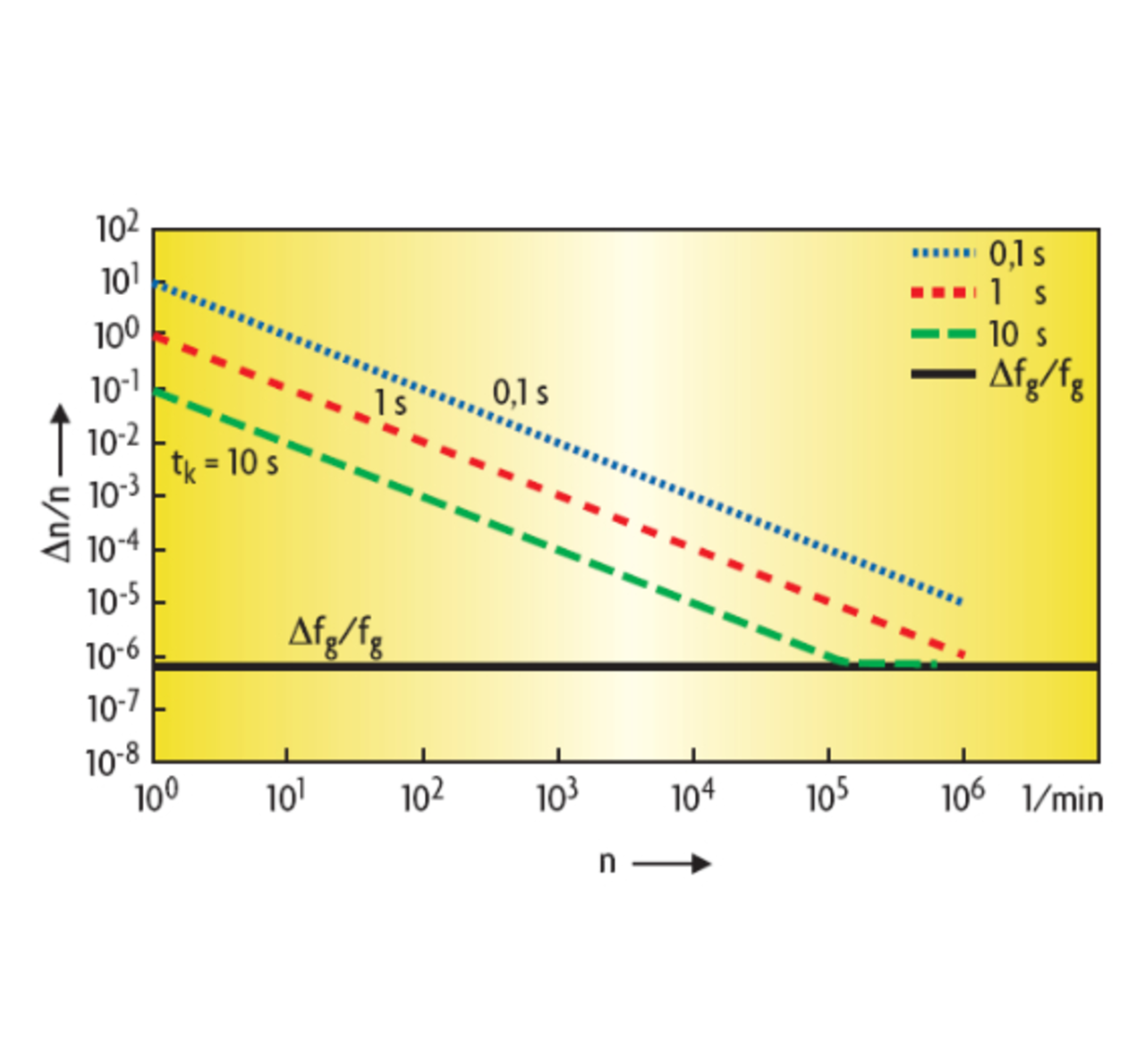

Hieraus lässt sich das in Bild 4 gezeigte Diagramm erstellen. Es veranschaulicht die Abhängigkeit des Gesamtfehlers von der Drehzahl für unterschiedliche Zählperioden tk. Dabei sind die Drehzahlwerte so angeglichen, dass eine direkte Ablesung in Umdrehungen pro Minute möglich ist. Mit zunehmender Drehzahl nimmt der Anteil des Zählfehlers ab, bis er schließlich vernachlässigt werden kann. Der durch den Signalgenerator bedingte Frequenzfehler bleibt dagegen konstant.

Alternatives Schaltungsdesign zur Messung niedriger Drehzahlen

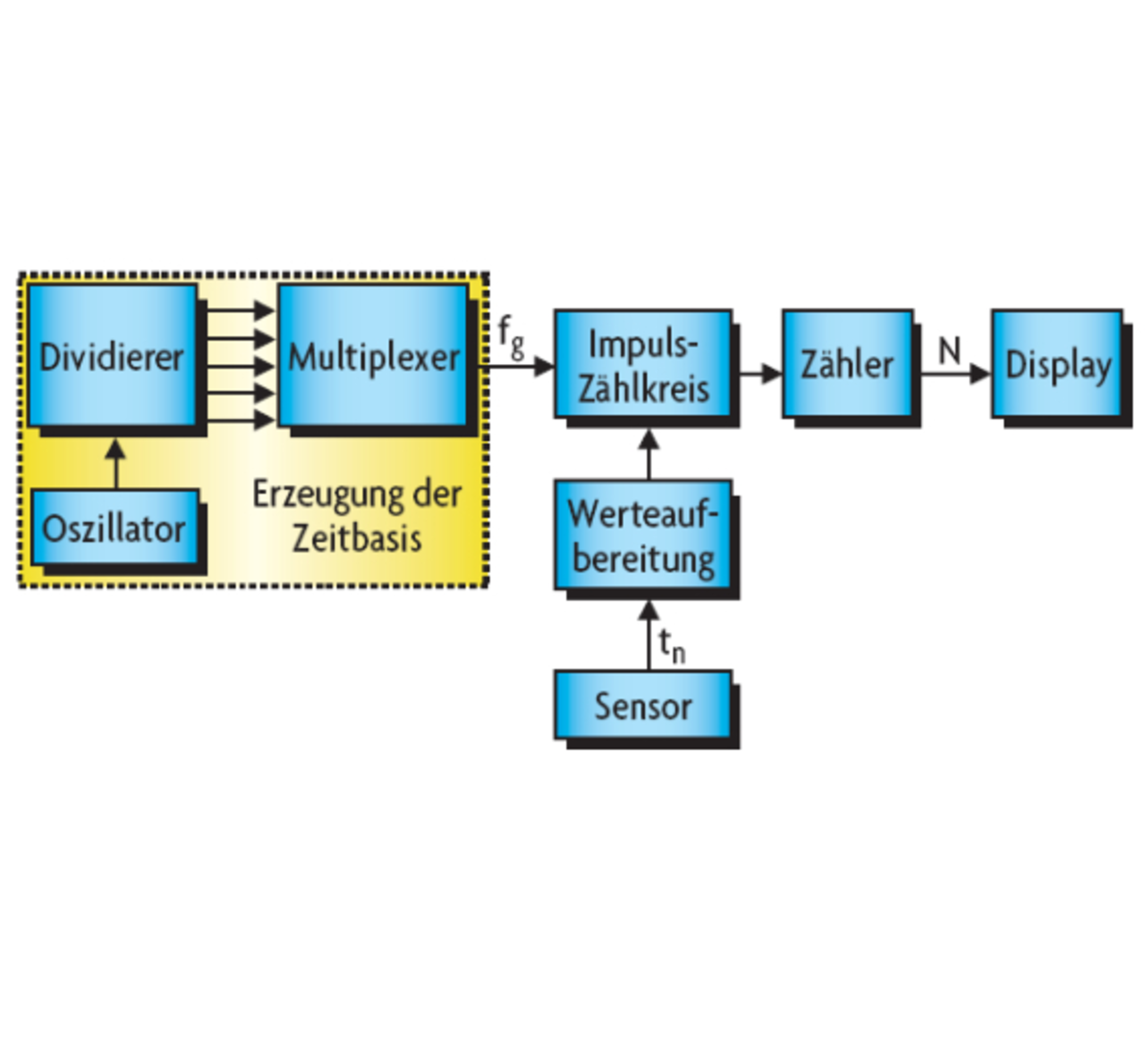

Eine andere Möglichkeit der Drehzahlberechnung basiert darauf, das Signal des Referenzgenerators mit einem vom Sensor-Impuls abgeleiteten Signal zu tasten, sodass der Zählwert proportional zur Periodendauer des Sensorsignals ist (Bild 5).

Gemäß Bild 5 lässt sich zeigen, dass die Drehzahl wie folgt berechnet werden kann:

(6)

Dabei sind tk die Abtastzeit, fg die Oszillatorfrequenz und N die Zahl der gezählten Oszillator-Impulse. Für tk gilt:

(7)

Darin sind z die Zahl der Zähne und n der Drehwinkel pro Sekunde. Der zu messende Drehwinkel ist folglich:

(8)

Der relative Messfehler berechnet sich wie folgt:

(9)

Der relative Fehler bei dieser Periodendauer-Messung lässt sich mit folgender Formel errechnen:

(10)

Ist die Frequenz der Zeitbasis hoch im Vergleich zur Frequenz der Zählimpulse, lässt sich der Augenblickswert der Drehzahl mit dieser Art der Periodendauer- Messung präzise ermitteln. Auch rasche Beschleunigungen und Verzögerungen können mit dieser Technik gemessen werden.

Generell ist zunächst der zu messende Drehzahlbereich festzustellen, um zu entscheiden, welche der beiden vorgestellten Methoden am besten geeignet ist. Ist der Drehzahlbereich sehr groß, ist es sinnvoll, beide Verfahren zu kombinieren.

Die soeben beschriebenen alternativen Methoden bieten eine Möglichkeit zur Implementierung einer praxisgerechten Bewegungserfassungs-Lösung, mit der es möglich ist, einfache und kostengünstige (optische oder induktive) Sensorelemente direkt an einen einfachen Mikrocontroller anzuschließen.

Wenn der Mikrocontroller außer der beschriebenen Bewegungserfassung keinen großen Umfang an weiteren Aufgaben zu erledigen hat, reicht ein 8-bit-Baustein aus. Ideal geeignet sind 8-bit-Mikrocontroller wie der PIC10F200 von Microchip mit sechs Pins oder der MC9S08QA von Freescale mit acht Pins, weil sie sich am unteren Ende der Preisskala befinden und sich das Designin und die Programmierung bei ihnen unkompliziert gestalten. Sollte der Mikrocontroller dagegen weitere Funktionen ausführen müssen, ist natürlich ein entsprechend leistungsstärkerer Baustein zu wählen.

- Mikrocontroller als Zählmeister

- Ursachen für Zählfehler

- Literatur und Autor