Die Zukunft der Lithografie

DUV – die Fortentwicklung ist noch lange nicht zu Ende

Seit mehr als 50 Jahren ermöglicht es die Lithografie die steigende Nachfrage nach den neusten ICs zu erfüllen – und sie kosteneffizient zu produzieren. Ohne die moderne EUV- und High-NA-EUV-Lithographie keine Digitalisierung.

Allein die Zahlen sind beeindruckend: 80 Prozent aller weltweit gefertigten Mikrochips werden mit den Optiken von ZEISS Semiconductor Manufacturing Technology (SMT) hergestellt. Mehr als 95 Prozent ihrer Strukturen entstehen mit Hilfe von DUV-Licht (Deep Lltraviolet Light) bei Wellenlängen von 193, 248 oder 365 nm. Damit sind optische Auflösungen von bis zu unter 40 nm, auf Mikrochips möglich. Die derzeit am Markt erhältlichen modernsten und leistungsstärksten Mikrochips weisen bis zu 100 Schichten – sogenannte Layer – auf. Dabei enthalten alle Mikrochips Layer, die mithilfe von DUV-Licht entstehen. Bei einigen High-End-Chips nutzen Chiphersteller für weitere Lagen zusätzlich EUV-Lithographie (Extrem Ultraviolettes Light) – die derzeit fortschrittlichste Technologie in der Serienfertigung.

Jobangebote+ passend zum Thema

Mit dem EUV-Licht von nur 13,5 nm Wellenlänge sind feinste Strukturen im niedrigsten Nanometerbereich möglich. So kann die Halbleiterindustrie immer kleinere und leistungsfähigere Strukturen auf dem Wafer abbilden.. Voraussichtlich ab 2025 befähigt SMT die Halbleiterindustrie mit der Weiterentwicklung zur High-NA-EUV-Lithographie die nächste Mikrochip-Generation zu realisieren.

DUV ist fest etabliert

Die meisten Layer hingegen fertigen Chiphersteller nach wie vor mit DUV-Licht. Das zeigt sich auch in der weiterhin hohen Nachfrage nach DUV-Optiken von ZEISS SMT. Denn die für DUV-Licht eingesetzten sogenannten Excimerlaser oder Hochdruck-Quecksilber-Dampflampen sind im Betrieb deutlich günstiger als der Hochleistungs-CO2-Laser für EUV-Licht. Auch wenn wegen des Technologiesprungs von der EUV- zur High-NA-EUV-Lithographie diese in den vergangenen Monaten im Rampenlicht stand: Die DUV-Lithographie ist und bleibt ein stabiler und relevanter Faktor in der Halbleiterfertigung.

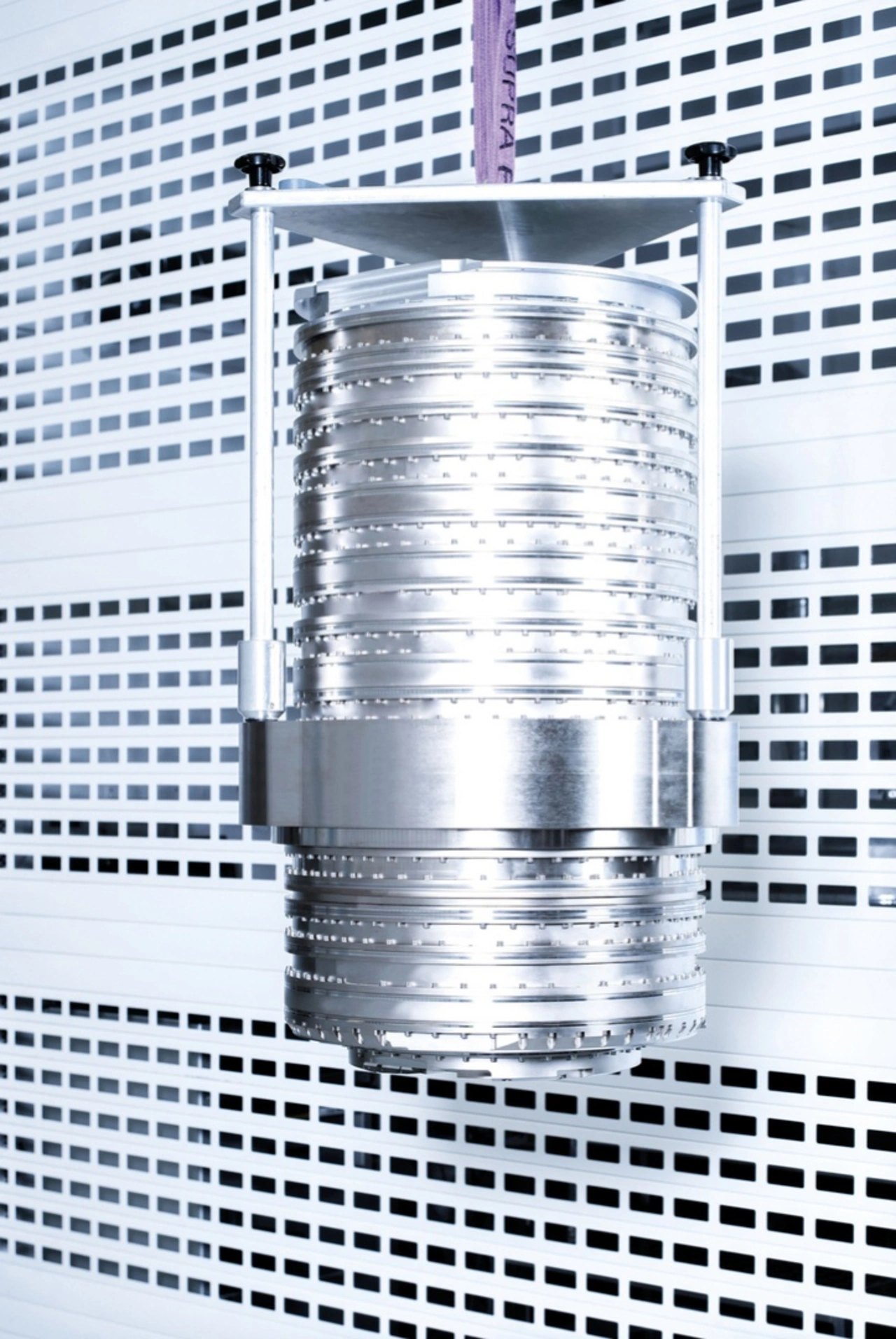

Je kleiner die Auflösung, desto größer die Optik

Um immer kleinere und leistungsfähigere Strukturen auf den Wafer abbilden zu können, hat die DUV-Technologie seit ihrer Einführung beeindruckende Fortschritte erzielen können. Drei Hebel sind entscheidend, um die Grenzen des Machbaren kontinuierlich zu verschieben: der Einsatz immer kürzerer Wellenlängen – zuerst 248 nm dann 193 nm –, eine höhere numerische Apertur (NA, Öffnungswinkel des Objektivs) und ein verringerter Prozessfaktor, durch den sich die Auflösungsgrenze des Objektivs verbessert. Äußerlich sichtbar wird dies an der Größe der DUV-Lithographie-Optiken: Je kleiner die Auflösung, desto größer die Optik.

Begonnen hat alles 1972 mit der G-Linie, die mit 436 nm Wellenlänge Strukturen von 1000 nm fertigen konnte. Die I-Linie mit einer Wellenlänge von 365 nm markierte 1984 den Umstieg auf für den Menschen unsichtbares ultraviolettes Licht. Mit dem KrF-System gelang 1990 der Vorstoß in die »Deep-UV«-Region: Mit einer Lichtwellenlänge von 248 nm wurden Strukturen von 80 nm möglich. Sechs Jahre später folgte das ArF-System mit 193-nm-Optiken, die Strukturen von 55 nm ermöglichten. Beide Systeme nutzen Gaslaser (Excimerlaser) als Lichtquelle, einmal mit Kryptonfluorid (KrF) und einmal Argonfluorid (ArF) für 193 Nanometer.

Trockene und Immersions-Lithographie

Seit 2007 setzt ZEISS SMT auf Immersions-Lithographie. Das Prinzip der Immersion hatte sich bereits in der Mikroskopie bewährt. Dabei wird Immersionsflüssigkeit zwischen Optik und Wafer eingebracht. Der Clou: Flüssigkeiten haben einen höheren Brechungsindex als Luft, wodurch der Lichtstrahl stärker umgelenkt wird. Als Folge erhöht sich die Numerische Apertur – also der Winkelbereich, aus dem ein optisches System Licht aufnehmen kann – und die Auflösung verbessert sich. So sind mit Lichtwellenlängen von 193 nm Auflösungen von unter 40 nm möglich.

Die Trocken-Lithographie (dry lithography) ist der technologische Vorgänger zur Immersions-Lithographie – weniger relevant ist sie deshalb aber nicht. Im Gegenteil: Dry DUV wird vor allem in der Volumenfertigung eingesetzt. Diese Technik überzeugt durch kostengünstige Produktion und wartungsarme Maschinen. Dry DUV heißt die Technologie deshalb, weil sich zwischen der letzten Linse und Wafer Luft statt Flüssigkeit befindet. Beide Produktlinien sind fest im Portfolio von ZEISS SMT etabliert und werden mit Produktneuheiten kontinuierlich weiterentwickelt.

Mehr Kapazitäten für höhere Bedarfe

Der Bedarf nach Halbleitern wächst, das zeigt die steigende Anzahl an smarten Haushaltsgeräten, Lifestyle-Produkten oder die wachsende Elektromobilität. In einem Elektroauto finden mehrere Tausend Mikrochips Platz – die meisten davon entstehen mit DUV-Technologie. Deshalb investiert ZEISS SMT kontinuierlich in Mitarbeitende, Infrastruktur und Maschinen. Beispielsweise werden die Produktionsflächen am Standort Wetzlar durch eine neue Multifunktionsfabrik mit 150 Mitarbeitern und einer Produktionsfläche von 12.000 Quadratmetern erweitert. Dort entstehen künftig hochmoderne DUV-Komponenten.

Erfolgsgeschichte mit Fortsetzung

Die DUV-Technologie hat den Grundstein für immer feinere Strukturen gelegt. Mit Innovationen in Optik, Maskentechnik und Prozessoptimierung ebnete sie den Weg für immer kleinere, leistungsstärkere und energieeffizientere Mikrochips. Ohne DUV wäre Digitalisierung – heute und in Zukunft – undenkbar. Die EUV- und High-NA-EUV-Lithographie verschieben die Grenzen des technologisch Machbaren weiter – und sind essentiell für die Fertigung hochkomplexer, höchstleistungsfähiger Mikrochips. Für einfachere Chipstrukturen – etwa für die Touchscreen-Steuerung in Smartphones, Speicherchips oder Automotiv-Anwendungen wie Navigationssysteme – kommt nach wie vor die DUV-Lithographie zum Einsatz. Und weil der Bedarf dieser »einfachen« Mikrochips weiter steigt, wird ZEISS SMT die DUV-Lithographie kontinuierlich weiterentwickeln – parallel zu EUV und High-NA-EUV.