Plastik statt Silizium

Jetzt kommen die 1-Cent-ICs!

Nicht nur einen vollkommen neuen Prozess, sondern gleich auch noch die darauf zugeschnittenen Fabs hat die britische PragmatIC Semiconductor mit Sitz in Cambridge und Sedgefield im County Durham entwickelt.

Damit will das Unternehmen die Fertigung von ICs neuen Typs ermöglichen, die nicht um ein paar Prozent, sondern um Größenordnungen billiger sind als herkömmliche Silizium-CMOS-ICs. Deshalb werden die „FlexICs“ sich nach der festen Überzeugung von Scott White, CEO von PragmatIC, völlig neue Anwendungsgebiete erobern und die bisher großen weißen Flecken auf der IoT-Landkarte besetzen. Das bedeutet Stückzahlen, die in die Billionen gehen. Denn die FlexICs können bisher dem IoT nicht zugängliche Geräte vernetzen – einfach weil sie unter 1 Cent kosten, viel weniger als für Silizium-ICs zu bezahlen ist: Das „Internet of Everything“ wird Wirklichkeit.

Jobangebote+ passend zum Thema

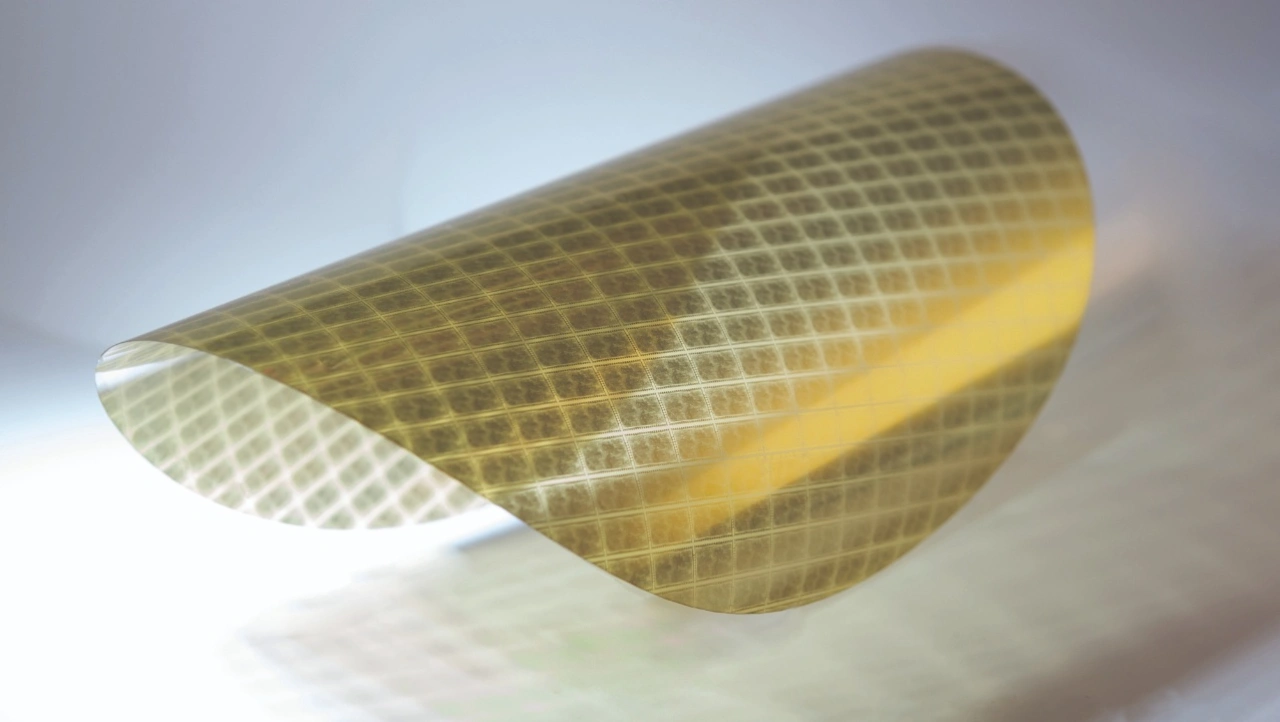

Es ist PragmatIC gelungen, über die vergangenen zehn Jahre Schaltungen relativ hoher Dichte auf Basis von Dünnschichttransistoren (TFT) auf flexiblen Polyimid-Wafern abzuscheiden. Die Transistordichte reicht aus, um daraus flexible RFID- und NFC-Tags herzustellen. Sie sind um Größenordnungen kostengünstiger als herkömmliche RFID- und NFC-Tags. Denn sie werden in einer kleinen „Fab-in-a-Box“ mit 200 m2 Grundfläche und einer geringen Anzahl kostengünstiger Standard-Maschinen verarbeitet. Diese FlexIC Foundry kostet nur einige zehn Millionen Dollar – eine um Größenordnungen geringere Investition, als traditionelle als Silizium-Fabs erfordern.

Was halten unabhängige Experten von der neuen Technik? Christof Landesberger, Research Group Manager am Fraunhofer EMFT in München, ist schon länger an der Entwicklung von flexiblen Chipfolien-Packages maßgeblich beteiligt. Dazu werden dünne Silizium-Chips auf eine 50 µm dicke Polyimid-Folie platziert und über einen Lithografieschritt die Verdrahtung (20 bis 30 µm Linienbreite) realisiert. Das ganze Package ist unter 200 µm dick und flexibel. Weil Rolle-zu-Rolle-Verfahren Einsatz finden werden, ist Landesberger überzeugt, schlussendlich sehr kostengünstig fertigen zu können, wobei er nicht nur einfache RFID-ICs integrieren will, sondern Mikrocontroller, um die Daten mehrere Sensoren aufnehmen, verarbeiten und senden zu können. Bis dahin muss aber noch etwas Entwicklungsarbeit geleistet werden, um einen stabilen Rolle-zu-Rolle-Prozess zu erhalten. »Wir arbeiten ja beide auf Basis von Polyimidfolien und wir kennen den Ansatz von PragmatIC recht gut. Der Ansatz ist auf jeden Fall sehr vielversprechend, besonders auch aus ökologischer Sicht wegen des kleinen CO2-Fußabdrucks. Es gibt immer mehrere Möglichkeiten, um zum Ziel zu kommen, und Platz wird es sicherlich für verschiedene Verfahren auf dem Markt geben«, so Christof Landesberger. Auf der anderen Seite haben Silizium-ICs den Vorteil, dass Millionen Jahre Entwicklungsarbeit eingeflossen sind und eine riesige Infrastruktur bereitsteht, beispielsweise Bibliotheken, die für die Dünnschichttechnik erst noch erstellt werden müssen. »Wir sind sehr gespannt, wie sich der Ansatz von PragmatIC bis in zwei oder drei Jahren entwickelt haben wird.«

Auch für Dr. Michael Töpper, Geschäftsfeldentwickler am Fraunhofer IZM in Berlin, hört sich der Ansatz von PragmatIC sehr gut an. »Allerdings ist in der Vergangenheit auch einiges passiert. Schon in den 1990er-Jahren hatte Philips die Idee, die Transistoren auf einer flexiblen Folie abzuscheiden. Vielleicht war das aber etwas zu früh«, sagte Töpper gegenüber Markt&Technik. Es zeige zudem, dass der Bedarf aus dem IoT-Sektor so groß ist, dass jetzt sehr viel in diese Richtung unternommen wird. Andererseits gibt er zu bedenken, dass, selbst wenn die Kosten für die flexiblen ICs von PragmatIC tatsächlich im Cent-Bereich lägen, die Kosten für Silizium-ICs ebenfalls inzwischen sehr gering seien.

Zurück zu PragmatIC – das Unternehmen arbeitet nach dem Foundry-Modell: Über ein PDK von PragmatIC können die Entwickler mithilfe von Standard-EDA-Tools der bekannten Anbieter FlexICs entwerfen. Schon zwei Wochen nach Abgabe des Tape-outs bekommen sie die Chips. Eine Silizium-CMOS-Fab benötigt dafür mindestens drei Monate.

Die Vision von Scott White, CEO von PragmatIC, geht darüber noch hinaus: Größere Kunden können die „FlexLogIC Fab“ auf ihren Firmengrundstücken bauen, um dort eigene FlexICs zu fertigen. Das hilft beispielsweise den RFID-Tag-Herstellern, einige ihrer dringendsten Supply-Chain-Probleme zu lösen – und nebenbei ihre Produkte unschlagbar kostengünstig zu fertigen. Bis 2030 rechnet Scott White mit 100 FlexLogIC Fabs, die rund um den Erdball nach diesem Muster arbeiten werden.

Damit – und das ist Scott White wichtig zu betonen – will er die etablierten Silizium-Chips nicht verdrängen, sondern mit einem neuen Typ vollkommen neue Märkte erschließen. Ganz ähnlich wie ein damals unschlagbar kostengüntiger Prozessor-Typ – der 6502 – den bis damals nicht existierenden Home- und Personal-Computer-Markt erstehen ließ. Jetzt ist es PragmatIC gelungen, diesen Prozessor als flexiblen Typ zu realisieren, der in der eigenen Fab auf Poyimidfolie gefertigt wird, um öffentlichkeitswirksam zu zeigen, zu was die eigene neue Prozesstechnik in der Lage ist – und vielleicht entstehen ja sogar neue Produktfamilien auf Basis des 6502. Der damalige Mitentwickler des 6502 jedenfalls, Bill Mensch, ist überzeugt davon, dass PragmatIC mit den FlexLogic-ICs eine ähnliche Revolution auslösen wird, wie er es damals mit seinem Unternehmen WDC und dem 6502 getan hatte.