Industrie-4.0 mit MID-Tronic, itac, ASM Assembly Systems

Die erste cloudbasierte SMT-Fertigung

Fortsetzung des Artikels von Teil 1

Die Daten liegen in deutschem Rechenzentrum

Auch in diesem Punkt haben die Software-Experten für maximal mögliche Sicherheit gesorgt: »Die Daten stehen nur im Zugriff unseres Unternehmens in einer Hybrid Cloud in Koblenz. Wir betreiben die Infrastruktur dort selbst, und nur Mitarbeiter der itac Software können auf die Daten zugreifen«, versichert Meuser. Beim Rechenzentrumsbetreiber handelt es sich um einen regionalen Stromversorger, der Hardware-Kapazitäten vermietet. Aber alles was an Security Komponenten gegeben ist, Firewall-Strecken und Reverse Proxy, wird von itac zur Verfügung gestellt und gewartet und dem laufenden Security Assessment unterzogen. »Wir garantieren für die Sicherheit«, betont Meuser. Die Alternative für MID-Tronic wäre gewesen, in ein lokales Rechenzentrum in Wiesau vor Ort zu gehen oder ein eigenes Rechenzentrum aufzubauen. Aus Sicht der Sicherheit wäre dieser Weg wohl kaum risikofreier gewesen, schließlich sind die Experten von itac täglich mit den Herausforderungen der Security konfrontiert. Auch die Kosten sprechen für eine Cloud-Lösung: MID-Tronic zahlt nach Verbrauchslast, d.h. je mehr produziert wird, umso höher die Kosten und umgekehrt. Ist der Fertigungsbetrieb nicht ausgelastet, sind auch die Cloud-Kosten niedriger, wohingegen für ein eigenes Rechenzentrum laufend feste Fixkosten anfallen.

Dabei hat MID-Tronic wohl auch etwas Glück gehabt, dass der Netzausbau in Wiesau (Bayern) die Möglichkeit für die Cloud-Lösung überhaupt zulässt, was in ländlichen Gebieten in Deutschland noch keineswegs selbstverständlich ist. Als Backup wird in den kommenden Wochen zusätzlich eine LTE-Verbindung eingerichtet, so dass parallel auch über Funk eine Verbindung aufgebaut werden kann.

Auch in diesem Punkt haben die Software-Experten für maximal mögliche Sicherheit gesorgt: »Die Daten stehen nur im Zugriff unseres Unternehmens in einer Hybrid Cloud in Koblenz. Wir betreiben die Infrastruktur dort selbst, und nur Mitarbeiter der itac Software können auf die Daten zugreifen«, versichert Meuser. Beim Rechenzentrumsbetreiber handelt es sich um einen regionalen Stromversorger, der Hardware-Kapazitäten vermietet. Aber alles was an Security Komponenten gegeben ist, Firewall-Strecken und Reverse Proxy, wird von itac zur Verfügung gestellt und gewartet und dem laufenden Security Assessment unterzogen. »Wir garantieren für die Sicherheit«, betont Meuser. Die Alternative für MID-Tronic wäre gewesen, in ein lokales Rechenzentrum in Wiesau vor Ort zu gehen oder ein eigenes Rechenzentrum aufzubauen. Aus Sicht der Sicherheit wäre dieser Weg wohl kaum risikofreier gewesen, schließlich sind die Experten von itac täglich mit den Herausforderungen der Security konfrontiert. Auch die Kosten sprechen für eine Cloud-Lösung: MID-Tronic zahlt nach Verbrauchslast, d.h. je mehr produziert wird, umso höher die Kosten und umgekehrt. Ist der Fertigungsbetrieb nicht ausgelastet, sind auch die Cloud-Kosten niedriger, wohingegen für ein eigenes Rechenzentrum laufend feste Fixkosten anfallen.

Dabei hat MID-Tronic wohl auch etwas Glück gehabt, dass der Netzausbau in Wiesau (Bayern) die Möglichkeit für die Cloud-Lösung überhaupt zulässt, was in ländlichen Gebieten in Deutschland noch keineswegs selbstverständlich ist. Als Backup wird in den kommenden Wochen zusätzlich eine LTE-Verbindung eingerichtet, so dass parallel auch über Funk eine Verbindung aufgebaut werden kann.

Heterogener Schnittstellendschungel

Die Basis für den Cloud-Betrieb hat MID-Tronic bereits 2014 gelegt, wie Markt&Technik berichtete. Nun kamen der Inline-Test hinzu und die reale Anbindung der Maschinen an die Traceability-Software von itac. »Ich fand es von Anfang an sehr interessant, auf eine Cloud-Lösung zu setzen«, erklärt Görmiller. Die Schwierigkeiten lagen nach seinen Worten auch weniger in der Umsetzung der Cloud-Struktur, sondern mehr bei den Schnittstellen zu den SMT-Maschinen aufgrund der nicht vorhandenen Standards für die Schnittstellen. Nachwievor sind die Datenschnittstellen der einzelnen Anlagemodule innerhalb einer verketteten SMT-Linie nicht standardisiert. Teilweise existieren gar keine Schnittstellen für die Integration in eine IT-Systemlandschaft. »Dass man Daten aus der Maschine zur Verfügung stellt, scheint für einige Maschinenhersteller in Deutschland noch Neuland zu sein«, gibt Görmiller zu bedenken.

Bei ASM Assembly Systems ist man hier schon sehr weit, andere Anlagenhersteller hingegen hinken noch hinterher. Die SMT-Linie von MID-Tronic umfasst aktuell die Bestückungsanlage Siplace SX 2 mit Twin Head und Collect&Place-Bestückkopf von ASM, einen Laser und eine Testerzelle von Asys, einen Schablonendrucker von Ekra und einen Dispenser von Speedline. Der Reflowofen kommt von Rehm, die Selektivlötanlage von Ersa, das Testsystem von Reinhardt und das AOI von Göpel. Demnächst soll noch eine automatisierte Sortieranlage hinzukommen.

ASM nimmt mit einer proprietären, öffentlichen Schnittstelle, Siplace OIB (Operations Information Broker) eine Vorreiterstellung unter den SMT-Anlagenbauern ein. »Wir haben schon 2007 damit begonnen, mit Siplace OIB eine serviceorientierte Schnittstelle zu implementieren«, so Dr. Thomas Marktscheffel, SW Entwicklungsleiter von ASM. »Derzeit sind wir dabei, Siplace OIB weiterzuentwickeln, auf die Maschinen unserer Schwester-Division DEK hin, und sind auch mit anderen Firmen in Deutschland zu diesem Thema im Gespräch.« Ziel sei, so Marktscheffel, auch das Equipment anderer Hersteller mit zu integrieren.

ASM greift damit einen lang gehegten Wunsch der Kunden auf: »Es gibt Anforderungen der Elektronikfertiger, die Software und Maschinen unterschiedlicher Hersteller nutzen. Mit itac stehen wir dazu in regelmäßigem Austausch und versuchen, basierend auf gemeinsamen Kundenprojekten, Siplace OIB dahingehend weiterzuentwickeln.« Eine Standard-Schnittstelle, die auf alle Maschinen passt, gibt es nach wie vor nicht. »Weil die Maschinen recht unterschiedlich sind, ist es sehr schwierig, einen Standard zu schaffen«, so Dr. Marktscheffel. »Das heißt wir müssen Lösungen projektbezogen umsetzen.« In diesem Fall kommt eine Schnittstelle zum Einsatz, die ASM mit itac bereits bei anderen Automotive-Projekten einsetzt. Siplace OIB bietet eine Kompatibilitätsmatrix mit itac über verschiedene Releases. Kommen neue Maschinen von ASM auf den Markt, wird die Matrix erweitert, ohne die alten Schnittstellen obsolet werden zu lassen. »Über Siplace OIB ist das entkoppelt: Die wesentliche Aufgabe der OIB ist es, nach außen auch eine ’alte’ Version der Schnittstelle zur Verfügung zu stellen, so dass man das MES nicht synchron updaten muss und umgekehrt«, schildert Marktscheffel. Ohne die OIB musste das MES-System und die Anlagen-Software zwingend gleichzeitig aktualisiert werden. Um die Schnittstelle Cloud-fähig zu machen, implementierte itac ein OIB-Gateway, über das die Maschine über das Internet kommunizieren kann. (zü) ■

Jobangebote+ passend zum Thema

Heterogener Schnittstellendschungel

Die Basis für den Cloud-Betrieb hat MID-Tronic bereits 2014 gelegt, wie Markt&Technik berichtete. Nun kamen der Inline-Test hinzu und die reale Anbindung der Maschinen an die Traceability-Software von itac. »Ich fand es von Anfang an sehr interessant, auf eine Cloud-Lösung zu setzen«, erklärt Görmiller. Die Schwierigkeiten lagen nach seinen Worten auch weniger in der Umsetzung der Cloud-Struktur, sondern mehr bei den Schnittstellen zu den SMT-Maschinen aufgrund der nicht vorhandenen Standards für die Schnittstellen. Nachwievor sind die Datenschnittstellen der einzelnen Anlagemodule innerhalb einer verketteten SMT-Linie nicht standardisiert. Teilweise existieren gar keine Schnittstellen für die Integration in eine IT-Systemlandschaft. »Dass man Daten aus der Maschine zur Verfügung stellt, scheint für einige Maschinenhersteller in Deutschland noch Neuland zu sein«, gibt Görmiller zu bedenken.

Bei ASM Assembly Systems ist man hier schon sehr weit, andere Anlagenhersteller hingegen hinken noch hinterher. Die SMT-Linie von MID-Tronic umfasst aktuell die Bestückungsanlage Siplace SX 2 mit Twin Head und Collect&Place-Bestückkopf von ASM, einen Laser und eine Testerzelle von Asys, einen Schablonendrucker von Ekra und einen Dispenser von Speedline. Der Reflowofen kommt von Rehm, die Selektivlötanlage von Ersa, das Testsystem von Reinhardt und das AOI von Göpel. Demnächst soll noch eine automatisierte Sortieranlage hinzukommen.

ASM nimmt mit einer proprietären, öffentlichen Schnittstelle, Siplace OIB (Operations Information Broker) eine Vorreiterstellung unter den SMT-Anlagenbauern ein. »Wir haben schon 2007 damit begonnen, mit Siplace OIB eine serviceorientierte Schnittstelle zu implementieren«, so Dr. Thomas Marktscheffel, SW Entwicklungsleiter von ASM. »Derzeit sind wir dabei, Siplace OIB weiterzuentwickeln, auf die Maschinen unserer Schwester-Division DEK hin, und sind auch mit anderen Firmen in Deutschland zu diesem Thema im Gespräch.« Ziel sei, so Marktscheffel, auch das Equipment anderer Hersteller mit zu integrieren.

ASM greift damit einen lang gehegten Wunsch der Kunden auf: »Es gibt Anforderungen der Elektronikfertiger, die Software und Maschinen unterschiedlicher Hersteller nutzen. Mit itac stehen wir dazu in regelmäßigem Austausch und versuchen, basierend auf gemeinsamen Kundenprojekten, Siplace OIB dahingehend weiterzuentwickeln.« Eine Standard-Schnittstelle, die auf alle Maschinen passt, gibt es nach wie vor nicht. »Weil die Maschinen recht unterschiedlich sind, ist es sehr schwierig, einen Standard zu schaffen«, so Dr. Marktscheffel. »Das heißt wir müssen Lösungen projektbezogen umsetzen.« In diesem Fall kommt eine Schnittstelle zum Einsatz, die ASM mit itac bereits bei anderen Automotive-Projekten einsetzt. Siplace OIB bietet eine Kompatibilitätsmatrix mit itac über verschiedene Releases. Kommen neue Maschinen von ASM auf den Markt, wird die Matrix erweitert, ohne die alten Schnittstellen obsolet werden zu lassen. »Über Siplace OIB ist das entkoppelt: Die wesentliche Aufgabe der OIB ist es, nach außen auch eine ’alte’ Version der Schnittstelle zur Verfügung zu stellen, so dass man das MES nicht synchron updaten muss und umgekehrt«, schildert Marktscheffel. Ohne die OIB musste das MES-System und die Anlagen-Software zwingend gleichzeitig aktualisiert werden. Um die Schnittstelle Cloud-fähig zu machen, implementierte itac ein OIB-Gateway, über das die Maschine über das Internet kommunizieren kann.

Heterogener Schnittstellendschungel

Die Basis für den Cloud-Betrieb hat MID-Tronic bereits 2014 gelegt, wie Markt&Technik berichtete. Nun kamen der Inline-Test hinzu und die reale Anbindung der Maschinen an die Traceability-Software von itac. »Ich fand es von Anfang an sehr interessant, auf eine Cloud-Lösung zu setzen«, erklärt Görmiller. Die Schwierigkeiten lagen nach seinen Worten auch weniger in der Umsetzung der Cloud-Struktur, sondern mehr bei den Schnittstellen zu den SMT-Maschinen aufgrund der nicht vorhandenen Standards für die Schnittstellen. Nachwievor sind die Datenschnittstellen der einzelnen Anlagemodule innerhalb einer verketteten SMT-Linie nicht standardisiert. Teilweise existieren gar keine Schnittstellen für die Integration in eine IT-Systemlandschaft. »Dass man Daten aus der Maschine zur Verfügung stellt, scheint für einige Maschinenhersteller in Deutschland noch Neuland zu sein«, gibt Görmiller zu bedenken.

Bei ASM Assembly Systems ist man hier schon sehr weit, andere Anlagenhersteller hingegen hinken noch hinterher. Die SMT-Linie von MID-Tronic umfasst aktuell die Bestückungsanlage Siplace SX 2 mit Twin Head und Collect&Place-Bestückkopf von ASM, einen Laser und eine Testerzelle von Asys, einen Schablonendrucker von Ekra und einen Dispenser von Speedline. Der Reflowofen kommt von Rehm, die Selektivlötanlage von Ersa, das Testsystem von Reinhardt und das AOI von Göpel. Demnächst soll noch eine automatisierte Sortieranlage hinzukommen.

ASM nimmt mit einer proprietären, öffentlichen Schnittstelle, Siplace OIB (Operations Information Broker) eine Vorreiterstellung unter den SMT-Anlagenbauern ein. »Wir haben schon 2007 damit begonnen, mit Siplace OIB eine serviceorientierte Schnittstelle zu implementieren«, so Dr. Thomas Marktscheffel, SW Entwicklungsleiter von ASM. »Derzeit sind wir dabei, Siplace OIB weiterzuentwickeln, auf die Maschinen unserer Schwester-Division DEK hin, und sind auch mit anderen Firmen in Deutschland zu diesem Thema im Gespräch.« Ziel sei, so Marktscheffel, auch das Equipment anderer Hersteller mit zu integrieren.

ASM greift damit einen lang gehegten Wunsch der Kunden auf: »Es gibt Anforderungen der Elektronikfertiger, die Software und Maschinen unterschiedlicher Hersteller nutzen. Mit itac stehen wir dazu in regelmäßigem Austausch und versuchen, basierend auf gemeinsamen Kundenprojekten, Siplace OIB dahingehend weiterzuentwickeln.« Eine Standard-Schnittstelle, die auf alle Maschinen passt, gibt es nach wie vor nicht. »Weil die Maschinen recht unterschiedlich sind, ist es sehr schwierig, einen Standard zu schaffen«, so Dr. Marktscheffel. »Das heißt wir müssen Lösungen projektbezogen umsetzen.« In diesem Fall kommt eine Schnittstelle zum Einsatz, die ASM mit itac bereits bei anderen Automotive-Projekten einsetzt. Siplace OIB bietet eine Kompatibilitätsmatrix mit itac über verschiedene Releases. Kommen neue Maschinen von ASM auf den Markt, wird die Matrix erweitert, ohne die alten Schnittstellen obsolet werden zu lassen. »Über Siplace OIB ist das entkoppelt: Die wesentliche Aufgabe der OIB ist es, nach außen auch eine ’alte’ Version der Schnittstelle zur Verfügung zu stellen, so dass man das MES nicht synchron updaten muss und umgekehrt«, schildert Marktscheffel. Ohne die OIB musste das MES-System und die Anlagen-Software zwingend gleichzeitig aktualisiert werden. Um die Schnittstelle Cloud-fähig zu machen, implementierte itac ein OIB-Gateway, über das die Maschine über das Internet kommunizieren kann. (zü)

- Die erste cloudbasierte SMT-Fertigung

- Die Daten liegen in deutschem Rechenzentrum

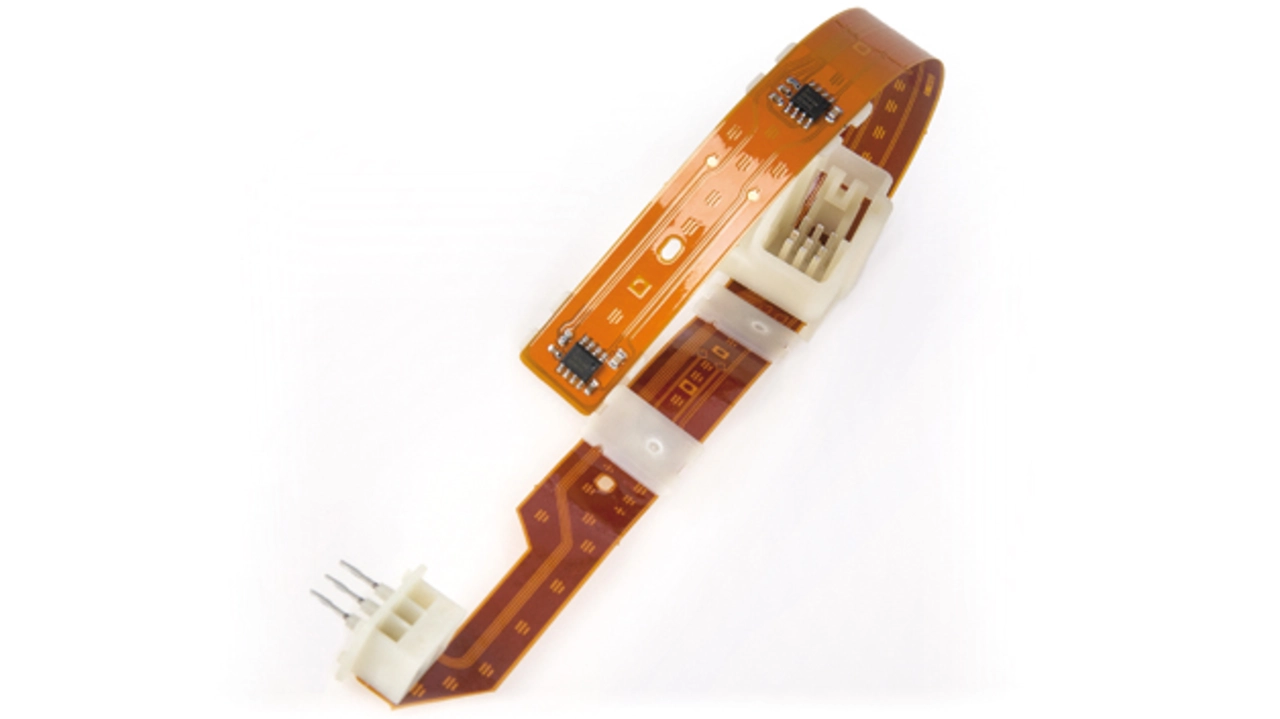

- Doppelseitige Flexleiterplatten-SMD-Bestückung