Verbindungen mit Ultraschallverdichten

Einmal kalt gepresst bitte – nicht gecrimpt!

Ultraschallverdichten für die Kabelkonfektionierung, den Geräte- und Schaltschrankbau und zur Verbindung von Leiterplatten eröffnet interessante Möglichkeiten. Wie das genau funktioniert erklärt der folgende Beitrag.

Trends sind selten Eintagsfliegen, heute en vogue und morgen verschwunden. Der Trend zur Miniaturisierung in allen Bereichen der Elektronik und Elektromechanik ist so ein Phänomen, das mittlerweile seit Jahrzehnten zu einer Fülle an neuen Technologien im Schlepptau von Milli, Micro und Nano geführt hat. Die Spezialisten im verarbeitenden Gewerbe sind besonders im Gerätebau und Konfektionierungsbereich davon betroffen. „Ein EMS-Leader kann es sich heutzutage nicht mehr leisten, nur noch Crimpen, Löten oder Einpressen anzubieten“, deutet Dr. Ralf Hasler, CEO der Lacon Gruppe, an. „Wir haben es mittlerweile mit hochkomplexen Geräten zu tun, die bei uns im Hauptwerk im Gewerksverbund von Entwicklung, Leiterplattenbestückung, Kabelkonfektionierung und Montage so zusammengebaut werden, dass auf kleinstem Raum ein Hochleistungsrechner mit der gesamten Verkabelung hin zu Displays und mechanischen Komponenten gepackt wird. Das gleicht einem chirurgischen Präzisionseingriff und weniger einer Montagearbeit. Da ist jeder Millimeter kostbar.“, beschreibt Eugen Link, Leiter des Gerätebaus, Lacon Gruppe, eine typische Situation.

Wenn man sich dann noch den gewachsenen Kostendruck vor Augen hält, ist es wenig verwunderlich, dass der Trend zu kleiner, kompakter, intelligenter auch und insbesondere bei Electronic Manufacturing Service Experten die Weiterentwicklung ihrer Verbindungstechnologien auf den Plan gerufen hat.

Jobangebote+ passend zum Thema

Molekulare Verbindungen

Swing it, Baby

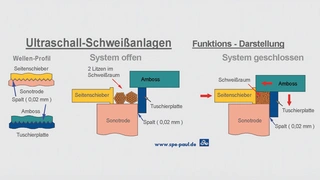

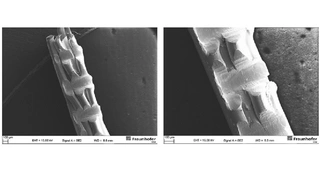

Wenn kein Platz da ist, um Steckverbinder einzusetzen und möglicherweise auch noch verschiedene Materialien für die Träger verwendet werden müssen, wird das Ultraschallverschichten zum New-Kid-on-the-Block der Konfektionierungstechnologien. Dabei werden die abisolierten Kabellitzen ohne jegliches Fremdmaterial direkt miteinander molekular verbunden. Beim Schweißvorgang selbst fügen sich thermoplastische Kunststoffe und verschiedene Metalle durch die beim ultrahochfrequenten Schwingungsvorgang erzeugte Wärme gasdicht zusammen. Dadurch, dass keine Fremdmaterialien hinzugefügt werden wie beim Löten oder Crimpen, handelt es sich um eine rein eigenmetallische Verbindung mit dem kleinsten denkbaren Durchgangswiderstand in einer homogenen Verbindung. Technisch gesehen entspricht dieses Vorgehen dem des Bonding, das seit Jahren in der Halbleiterindustrie eingesetzt wird.

Die Hochfrequenzschwingung erzeugt z.B. zwischen den Einzeladern zweier zu verbindender Kabel aufgrund des Reibungsvorgangs und Anpressdrucks die Wärme und molekulare Fügung der Materialien, so dass die Einzeladern miteinander sozusagen „kalt verpresst“ werden. Diese Molekular- und Grenzflächenreibung leistet schließlich den Schweißvorgang als thermonukleare Verdichtung der Materialien. Damit gehört das Ultraschallverdichten in die Gruppe der Reibschweißungen.

- Einmal kalt gepresst bitte – nicht gecrimpt!

- Was passiert im Schweißgerät?

- Finden Sie den Fehler!