Steuerungs-, Prüf- und Messtechnik

Wohin steuert die SPS?

Seit ihrer Erfindung vor gut 50 Jahren hat die SPS immer mehr Aufgaben übernommen und sich über den PAC (Programmable Automation Controller) in Richtung Edge Controller entwickelt. Auch in der industriellen Mess- und Prüftechnik gehört die SPS längst zum gewohnten Bild.

Speicherprogrammierbare Steuerungen (SPSen) sind Industriecomputer, die industrielle Automatisierungsanwendungen steuern und überwachen, Aufgaben im Zusammenhang mit Prüf- und Messvorgängen erledigen sowie prozesstechnische Funktionen ausführen, auch in HLK-Systemen. Sie empfangen Daten von Sensoren und Eingabegeräten, verarbeiten die Daten, um logikbasierte Entscheidungen zu treffen, und geben Steuerungsanweisungen an mechanische oder elektrische Systeme aus. Als eine Art Embedded-Systeme kombinieren sie Computerprozessor und Speicher mit I/O-Komponenten – ähnlich wie die festverdrahtete relaisbasierte Logik und die PC-basierte Logik, mit denen sie konkurrieren.

In Bezug auf die physikalische Form können SPSen heutzutage alles sein, von einem einfachen Computer bis hin zu einer großen, in einem Rack montierten Ansammlung von Steuerungs-Subkomponenten, die in mehreren Chassis untergebracht sind. Einfachere SPSen auf Mikrocontroller- oder SoC-Basis können extrem zuverlässig sein und mit einer sehr bescheidenen Leistungsaufnahme arbeiten. Im Gegensatz dazu verschwimmen bei den komplexesten SPSen die Grenzen zwischen dem, was eine SPS ausmacht, und Industriecomputern für die Echtzeitsteuerung, obwohl bei ersteren immer noch die Zuverlässigkeit und Echtzeitleistung im Vordergrund stehen.

Ursprünglich sollten SPSen direkt die fest verdrahtete Steuerungslogik auf Basis von Relais und Trommelsequenzern ersetzen. Diese frühen SPSen mussten nur grundlegende Operationen durchführen, indem sie Eingaben in Ausgaben umwandelten. Alle Maschinenaufgaben, die eine Proportional-Integral-Differential-Regelung (PID) erforderten, wurden in eine angeschlossene Analogelektronik ausgelagert. Jetzt sind PID-Regelungen und noch anspruchsvollere Operationen ein Standardbestandteil der SPS-Befehlssätze.

Tatsächlich haben sich die Funktionen, die von SPSen erwartet werden, im Laufe der Zeit erweitert, sodass viele SPSen heutzutage recht anspruchsvoll sind und komplizierte und adaptive Routinen ausführen können. Die stetig steigende Leistung und schrumpfende Abmessungen von Halbleiterchips (gemäß dem Moore‘schen Gesetz) haben kleinere Controller immer intelligenter gemacht. Dieser Trend setzt sich mit der integrierten Unterstützung von Motorsteuerung, Bildverarbeitungssystemen und Kommunikationsprotokollen fort. Am anderen Ende des SPS-Größenspektrums integrieren – von manchen Herstellern so bezeichnete – Programmable Automation Controllers (PACs) eine SPS mit einem PC, um SPSen und proprietäre Steuerungssysteme (die mit proprietären Programmiersprachen laufen) in bestimmten Anwendungen zu ersetzen. Immer mehr SPSen werden auch in Human-Machine Interfaces (HMIs) integriert.

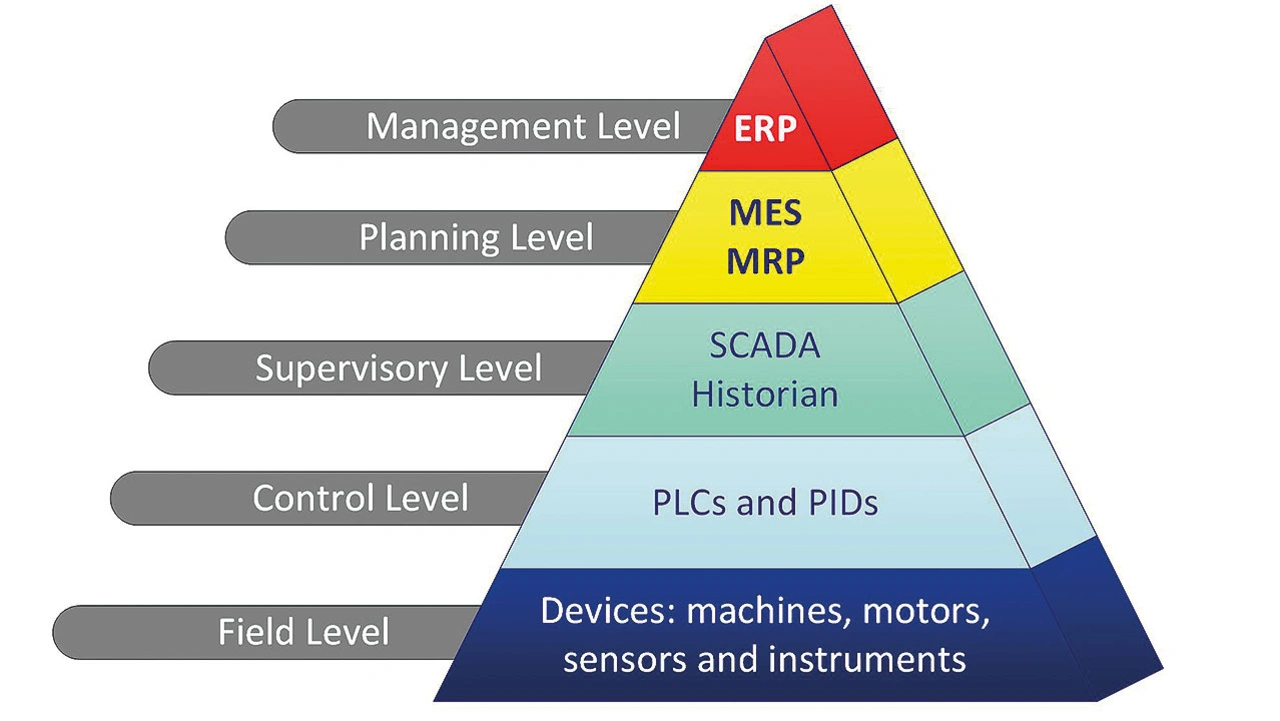

Die industrielle digitale Umgebung, in der SPSen arbeiten

Die industrielle Automatisierung beruht heutzutage auf Feedback und Betriebsdaten von Maschinen sowie auf komplexen Verbindungen zwischen digitalen Geräten, um diese zu steuern, Funktionen für die IIoT-Connectivity und Rekonfigurierbarkeit von Maschinen auszuführen, menschliche Entscheidungen über verschiedene Maschinen- und Betriebszustände zu ermöglichen sowie die Gesamtproduktivität und die Werkstückqualität zu verbessern. Heutige Automatisierungsarchitekturen umfassen unterschiedliche Systeme, die diese Daten speichern, verarbeiten und bereitstellen.

Material-Requirements-Planning- oder Manufacturing-Resources-Planning-Systeme (MRP) bieten Produktionsplanung, Terminplanung sowie Finanz- und Bestandskontrolle. Im Gegensatz dazu speichern Historiensysteme Zeitreihendaten von Sensoren und Instrumenten zur grafischen Darstellung, um Bedienern und Managementsystemen zu helfen, Entwicklungen im Automatisierungssystem zu verstehen und zu verarbeiten. Die statistische Prozesskontrolle (SPC) ist eine historische Anwendung.

Mit HMIs können Bediener Daten visualisieren und Befehle erteilen. Eng verwandt mit den HMI-Funktionen sind Überwachungs-, Steuerungs- und Datenerfassungssysteme (SCADA), die eine Echtzeitsteuerung und Überwachung der Interaktionen zwischen automatisierten Maschinen mit ihren HMIs und Historien ermöglichen. Mit SCADA kann ein HMI mehrere Maschinen steuern und Daten zu mehreren Geräten anzeigen.

Manufacturing Execution Systems (MES) umfassen Funktionen wie Arbeitsvorbereitung und Datenerfassung. In gewisser Weise können sie als Zwischenschritt und Überschneidung mit MRP und SCADA gesehen werden.

Enterprise-Resource-Planning-Systeme (ERP) integrieren fertigungsbezogene MRP-, MES-, Product-Lifecycle-Management- (PLM-) und Customer-Relationship-Management- (CRM-)Software. ERP-Systeme können monolithische Software-Suites sein, die all diese Funktionen abwickeln, oder ein Kern-ERP-System, das Schnittstellen zu spezialisierten Anwendungen mehrerer Anbieter hat. Typischerweise interagiert nur die oberste Führungsebene mit dem ERP – und die meisten Mitarbeiter in einer bestimmten Organisation interagieren mit einem der Komponentensysteme, die in das ERP einfließen.

SPSen arbeiten typischerweise auf einer Ebene unterhalb dieser Unternehmenssoftwaresysteme. Sie senden und empfangen Informationen zu und von Maschinen, Motoren und Sensoren. Auch mit der darüber liegenden Informationsebene können sie interagieren, indem sie Daten an das Historien- oder das SCADA-System senden oder Steuerungseingaben von SCADA oder HMI empfangen. Anspruchsvollere SPSen können auch SCADA- und Historienfunktionen übernehmen und in immer mehr Fällen sogar HMI-Funktionen.

Zum Einsatz kommen SPSen aber nicht nur in der Automatisierung, sondern auch für die Steuerung von Prüfständen (Produktentwicklung) und Messanwendungen im Labor. Die Automatisierung legt im Allgemeinen Wert auf die Diagnose und erfordert einen deterministischen Echtzeitbetrieb von der SPS, um wirklich effektiv zu sein. Im Gegensatz dazu legen SPSen, die für Messaufgaben eingesetzt werden, mehr Wert auf eine schnelle und präzise Ausführung der Messwerterfassung und anderer Formen der Datenerfassung.

Für Anwendungen der Maschinenautomatisierung setzen SPSen auf Echtzeitverarbeitung, bei der die Verzögerung zwischen einer Eingabe und der Reaktion darauf in Millisekunden gemessen wird. Ein Echtzeitbetriebssystem (RTOS) ist für alle außer den einfachsten SPS-Funktionen erforderlich. Während viele SPSen noch proprietäre Betriebssysteme verwenden, besteht ein zunehmendes Interesse an quelloffenen Standardbetriebssystemen. Ein typisches Beispiel: VxWorks ist ein proprietäres RTOS, das für industrielle Steuerungen weithin lizenziert ist. Es wird von mehreren Roboterherstellern wie Kuka und ABB eingesetzt. Eine Open-Source-Variante ist FreeRTOS, das unter einer MIT-Open-Source-Lizenz frei verteilt wird. FreeRTOS enthält verschiedene IoT-Bibliotheken für eine breite Palette von Automatisierungsanwendungen.

Vorbei sind die Zeiten, in denen Ingenieure keine andere Wahl hatten, als Schnittstellenwandler und Systeme von Übertragungskanälen einzusetzen. Jetzt bieten intelligente Peripheriegeräte und I/O-Baugruppen eine erweiterte und vereinfachte Signalerfassung über digitale und analoge Eingänge. Mehr Möglichkeiten haben die Ingenieure von heute auch durch standardisierte Schnittstellen und herstellerübergreifende Kompatibilität von Komponenten, die als interoperable Komponenten dienen können. Ein Beispiel dafür sind I/O-Komponenten mit integrierter SPS-Funktion. Sie sind mit konfigurierbaren HMIs kompatibel, die mit Windows- oder Linux-Betriebssystemen laufen und über Ethernet-Connectivity verfügen – es fehlen jedoch einfache Rekalibrierungsoptionen oder analoge I/Os für Feldgeräte, die analoge Niederspannungssignale erzeugen. Solche I/O-Komponenten arbeiten auch mit SPSen, die so eingerichtet sind, dass sie Daten von dezentralen I/O-Geräten sammeln und – über ihre eigenen Onboard-I/Os – direkt von Sensoren.

Natürlich sind SPSen nicht die einzige Option für die Maschinenautomatisierung oder die Prüf- und Messtechnik. Weil alle industriellen Steuerungen komplexer geworden sind, sind einige Hersteller dazu übergegangen, bestimmte Hardware als Programmable Automation Controllers (PACs) zu bezeichnen, um erweiterte Fähigkeiten und oft mehrere Prozessoren in einem einzigen Hardwaremodul zu kennzeichnen. In der Realität haben sich auch die SPSen immer weiter entwickelt – es gibt also keine feste Regel, wann eine Hardware, die SPS-Funktionen ausführt, einen PAC darstellt. Die meisten PACs integrieren SPS- und PC-Aspekte und dienen als komplexe Automatisierungssysteme mit mehreren Anwendungen auf PC-Basis sowie einer HMI und einem Historiensystem. Ein klarer Unterschied ist, dass PACs für Entwickler einfacher zu verwenden sind, weil PACs eine offenere Architektur haben als traditionelle Steuerungen.

Eine weitere Möglichkeit sind heutzutage modulare SPSen. Sie bestehen aus Modulen, die unterschiedliche Funktionen ausführen. Alle SPSen müssen ein CPU-Modul enthalten, das den Prozessor und den Speicher für das Betriebssystem und das Programm umfasst. Ein separates Stromversorgungsmodul und zusätzliche Ein-/Ausgangsmodule (I/O) können vorhanden sein. Eine SPS kann sowohl digitale als auch analoge I/O-Module enthalten. Ein weiteres Modul kann für die Netzwerkkommunikation erforderlich sein.

Die SPS ist entweder integriert – mit allen Modulen in einem einzigen Gehäuse – oder modular. Integrierte SPSen sind kompakter, aber modulare SPSen sind vielseitiger. Meist lassen sich mehrere Module leicht miteinander verbinden, entweder durch direktes Aneinanderstecken oder durch Verwendung eines gemeinsamen Racks als Bus. Module werden entsprechend ihrer Position am Bus adressiert. Obwohl der physikalische Aspekt des Racks einem Standard wie etwa DIN entsprechen kann, ist der Datenbus typischerweise proprietär für den SPS-Hersteller.

Die Rolle von SPSen im IIoT

Mit dem wachsenden Interesse an Industrie 4.0 und IIoT wollen immer mehr Anwender ihre Industriesteuerungen über Internetprotokolle wie etwa TCP/IP an Firmennetzwerke anbinden. Beim IIoT-Trend geht es jedoch nicht nur um die Verwendung von Internetprotokollen, es geht auch um Machine Learning und Big Data. Weil SPSen immer leistungsfähiger werden (und fortschrittlichere Steuerungen die SPS-Funktionen zu einem Merkmal von vielen machen), werden immer mehr Host-Funktionen wie etwa Bildverarbeitungssysteme eingesetzt. Die Internet-Connectivity ermöglicht es Ingenieuren (über System-SPSen) auch, Algorithmen auf Cloud-Basis für die Verarbeitung extrem großer Datensätze (Big Data) für Machine Learning zu nutzen.

In der praktischen Anwendung zeichnet sich das Industrial-Ethernet-Kommunikationsprotokoll EtherCAT für solche IIoT-SPS-Funktionen aus. Es eignet sich für Echtzeit-Steuerungsanwendungen mit Zykluszeiten von weniger als 0,1 ms – die schnellste Industrial-Ethernet-Technologie mit der Fähigkeit zur Synchronisierung mit Nanosekunden-Genauigkeit. Ein weiterer wichtiger Vorteil ist die Flexibilität der EtherCAT-Netztopologie, die ohne Netzwerk-Hubs und Switches auskommt. Geräte können in einer Ring-, Linien-, Stern- oder Baumkonfiguration miteinander verkettet werden. Profinet ist ein konkurrierender Standard, der ähnliche Möglichkeiten bietet.

Eindeutig erkennbar ist, dass der aktuelle Trend zu immer ausgefeilterer Datenerfassung und Steuerung in der Industrie sich fortsetzen wird. Das bedeutet, dass SPSen für die Industrieautomatisierung und die Mess- und Prüftechnik immer vielseitiger werden und sich mit SCADA- und Historiensystemen integrieren lassen. Internetprotokolle und offene Standards wie EtherCAT werden auch für die SPS-Kommunikation immer häufiger eingesetzt. Diese Connectivity wird wiederum den Einsatz von Industrie-4.0-Technologien wie Big Data Analytics und Machine Learning vorantreiben. Begünstigt wird dies dadurch, dass sich die benötigte Rechenleistung und der Speicher verteilen lassen, und zwar durch Datenverarbeitung auf Cloud-Basis und durch Edge-Controller, die zur Datenverarbeitung geeignet sind.

Abgesehen von diesen Trends wird es auch weiterhin einen Bedarf an traditionelleren SPSen geben, die relativ einfache Test- und Mess- sowie Steuerungsfunktionen mit hoher Zuverlässigkeit und Energieeffizienz ausführen.

Dieser Artikel erschien zuerst bei Digi-Key.

Der Autor

Rolf Horn

ist Applications Engineer bei Digi-Key Electronics. Seit 2014 ist er in der europäischen technischen Support-Gruppe tätig. Vor seiner Zeit bei Digi-Key war er bei verschiedenen Halbleiterherstellern mit Schwerpunkt auf eingebetteten FPGA-, Mikrocontroller- und Prozessorsystemen für IoT, Industrie- und Automobilanwendungen tätig. Er hat einen Abschluss in Elektrotechnik und Elektronik von der Fachhochschule München.